- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

成形金型の離型抵抗測定システムの開発(H18)

| 大学校及び設置科 | 職業能力開発総合大学校 小平キャンパス 生産システム技術系共同開発 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | ◆機械技術 機械設計、機械加工、自動化機器 ◆電気・電子技術 自動化機器、アクチュエータ技術、センサ応用技術、デジタル電子回路設計、コンピュータシステム技術、コンピュータ制御プログラミング実習、コンピュータ応用実習 ◆情報技術 |

| 課題に取り組む推奨段階 | ◆機械技術 ◆電気・電子技術 モータ制御技術、センサ回路技術、マイコン・インターフェース技術、プログラミング技術などの基礎を習得した段階 ◆情報技術 |

| 課題によって養成する知識、技能・技術 | ◆機械技術 システムの開発のを通して、設計、金型設計、製作及び組立・調整等の総合的な実践力を身に付ける ◆電気・電子技術 モータ制御、センサ技術、マイコン技術、HDL技術、A/D変換 ◆情報技術 |

製作の目的と概要

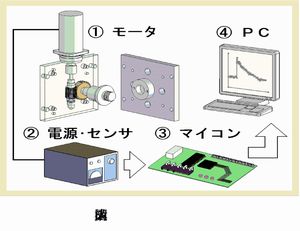

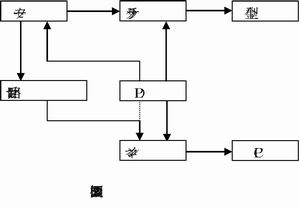

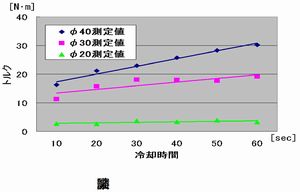

そこで本課題では、ねじ製品の回転抜きの際にモータを使用し、負荷によりモータの電流値が増大する特性を利用し、回転離型抵抗(トルク)を測定する装置の開発を試みました。さらに、実験によって、前述の各種因子と離型トルクとの関係を明らかにすることを目的としています。

成果

本システムを用いることで、製品形状、樹脂の種類、成形条件等による離型トルクの測定が可能となり、金型設計の一助となることを確認できました。