- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

自動面取り装置の開発(H29)

| 大学校及び設置科 | 関東職業能力開発大学校 生産システム技術系共同開発 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 未入力 |

| 課題に取り組む推奨段階 | 応用課程 |

| 課題によって養成する知識、技能・技術 | 鋼材の六面体加工の後工程である面取りの工程を自動化する装置を新たに開発しました。自動化装置として材料の位置決めや固定させる機構の設計製作や、面取りする切削加工装置を自作する設計製作の能力を身につけて製作しました。また、加工する材料を測定して検査する画像処理装置やデータベースにアクセスしてバーコードにより材料情報と測定値を比較演算し検査する装置を新たに開発しました。自動化の部分はPCからPLCへとデータを受け渡して2台のPCと2台のPLCを通信しながら連携させて、10個のモータと4個のエアシリンダを制御し、位置決めするための光電センサを配置して、面取り加工する制御装置を開発しました。今までに学んだものづくりの技能・技術を組み合わせて応用して、装置の設計や加工、組み立て、調整をしながら製作に取組むことにより完成させることができました。機械と電気,電子情報のそれぞれの分野のものづくり力が一体となることで、一つの自動化装置が出来上がることの難しさと、チームワーク力により力を合わせて取り組むことで完成させる達成感を実感することができました。 |

製作の目的と概要

成果

創意工夫した点としては、切削工程の刃物の切り込みと送り機構に剛性と精度を検討しながら、3つの刃物により1工程で3辺のエッジを面取りすることができます。また、材料を加工するときは固定し、位置決めするときには移動させる自動化機構を独自に考え、材料を回転テーブルにより回転させる機構と、材料を固定させるチャッキング機構にオリジナルのアイデアを盛り込んで工夫して設計製作しました。1工程で3辺のエッジを面取りすることで作業効率の向上とタクトタイムの低減につながるようにしました。対応できる材料のサイズを幅広く設定することにより、軽く小さい材料(□20mm×t9mm)から重く大きな材料(□140mm×t50mm)までを移動させて加工するときに固定させる機構に工夫を凝らしました。投入する材料の寸法を画像処理により測定して、測定データとデータベース内の会社で使用している現品票のデータを比較して寸法を確認するとともに、面取り工程の加工量のデータを自動機に受け渡して指令することができることが独自のアイデアです。ユーザである現場の作業者が使いやすいように、現品票をバーコードリーダで読めるようにして、ディスプレーの画面上に作業工程の指示と現在の処理数の状況、次の手順の指示や警告が表示されて、使用者が使いやすくヒューマンエラーを防止するように考えてユーザインターフェースを設計しました。

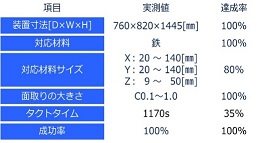

成果として、材料の12か所あるエッジの面取りを自動的に加工する装置を開発し完成させることができました。面取り加工を自動化することにより、手作業の面取り工程専任の人手を減らすことができました。成功率は100%で、タクトタイムは1170秒/個でした。自動的に面取りをする装置が企業からも高く評価されて、他企業の社長様からもぜひ購入したいとおっしゃっていただきました。今後は社内にて実際に使用していただき、検証して実用的な製品化に結び付けたいと企業側では考えているようです。

教育訓練の観点から見て、企業からいただいたテーマは教育に企業の現場の考え方を取り入れ、企業見学や打ち合わせによる企業の様子を伺うことができます。一緒に取り組むことにより企業の方も学校にいらして指導いただき、技能・技術的な点に加えてアイデア発想方法や生産性、納期の考え方、生産管理や工程管理などについても学ぶことができて、訓練課題として「生きた教材」であると思います。カリキュラム内容として、開発課題として取り組むのに十分な要素を備えており、機械や電気,電子情報の3科ともに授業科目との関連性や仕上がり像に即した訓練課題となりました。