- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

NC発泡スチロールカッターの設計・製作(H29)

| 大学校及び設置科 | 北陸職業能力開発大学校 生産技術科 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 未入力 |

| 課題に取り組む推奨段階 | 専門課程 |

| 課題によって養成する知識、技能・技術 | 学生たちが総合制作実習で習得した技術の1つに位置決め技術が上げられます。授業ではボールねじとステッピングモーターを使用した1軸テーブルの加工・組み立て実習を行っています。今回はタイミングベルトとステッピングモーターを使って1軸テーブルを設計・製作しました。パルス信号による回転角度・回転速度を正確に制御することについてはボールねじ方式と同じですが、他の位置決め方式も学んで欲しいため、授業では教えていないタイミングベルト方式を採用することにしました。これにより位置決め技術の習得範囲が広くなりました。 次に、この位置決め装置を利用したCAD・CAM技術を習得しました。授業ではCNC加工のCAD・CAM実習がありますが、これを更に発展させてCAD・CAM装置を設計・製作する技術を習得しました。また、部品加工では発泡スチロール加工用の先端部φ0.5mmカッター針の旋盤加工技術を習得しました。 従来、総合制作については単科で行うことが多かったのですが、今回テーマの難易度と専門性を考慮して3科で行いました。各科内での協調やコミュニケーションを上手くとりながら他科との連携を円滑に進めて行きました。そして3科合同で装置の進捗管理を行っていき、レベルの高いコミュニケーション能力を習得しました。途中、3科の授業のタイミングが合わないことが多く、計画にズレが生じることがありましたが、各科でズレの調整を行い、また3科合同でもズレの調整を行うことにより納期に間に合わせることができました。就職した学生の中では、この習得したコミュニケーション能力が様々な現場において活かされているとのことでした。 |

製作の目的と概要

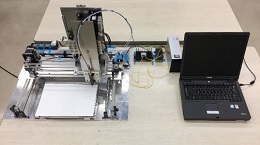

図1が装置の全体図です。この装置は主にタイミングベルトとステッピングモーターを使用したX軸、Y軸、Z軸とヒートカッター部から構成されています。パソコン上で作成されたCADデータを読み込み、CAMソフトによってNCデータに変換します。このNCデータを3軸制御用コントローラに送り各軸を制御します。送られてきたデータから本体のX軸、Y軸で座標を決め、Z軸で高さの位置決めを行いながら、ヒートカッター部で発泡スチロールを加工していきます。

成果

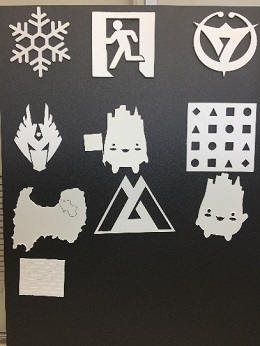

次に、この制作物の成果について説明します。平成29年度の第10回とやまビジネスプランコンテスト(主催:富山大学、富山市)に応募しました。発表タイトルは「マイホーム住宅模型の製作・販売」です。次に発表概要について示します。CADで設計された家のデータをCAMによりデータ変換し、この「NC発泡スチロールカッター」に転送します。この装置はマイホームの外観模型パーツを発泡スチロールで製作していきます。短時間に建築模型の外観パーツを製作することにより早くお客様に家の外観模型を渡すことができ、家の受注に結びつけていくというビジネスプランです。結果として優秀賞を得ることができました。