- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

プラスチック射出成形金型の設計・製作(H29)

| 大学校及び設置科 | 東海職業能力開発大学校 生産技術科 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 未入力 |

| 課題に取り組む推奨段階 | 専門課程 |

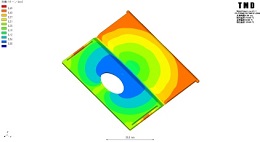

| 課題によって養成する知識、技能・技術 | 専門課程における各実習課題は与えられた課題を与えられた工具で加工し、基本技術・技能の習得にならざるを得ませんが、総合制作実習では生産現場に即応できるより高いレベルに到達させることが重要なため、自らによる企画・設計・製作・組み立て・検査・プレゼンテーションを実施することにより、技術・技能の向上をはかりました。またグループ作業により、コミュニケーション力や調整能力を養成しました。 専門課程で学んだ技術・技能の応用をはかるため、CAD/CAM・汎用機・NC工作機械を使用し、プラスチック射出成形金型を設計・製作しました。 |

製作の目的と概要

成果

金型製作の過程を通じて、授業では繰り返し操作することが少ない三次元測定機や3Dプリンタ・平面研削盤など多くの技術の習得が図られたと考えます。また加工数が多いことなどから初歩的なミスや、中にはヒヤッとするようなミスの経験、さらには難しい加工などは常にグループで解決することにより、実践的な加工技術が経験できたと考えます。