- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

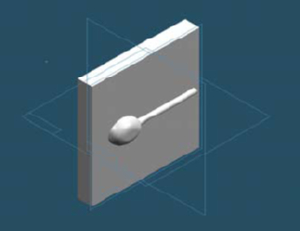

射出成型によるスプーン製作(H18)

| 大学校及び設置科 | 関東職業能力開発大学校 附属千葉職業能力開発短期大学校 生産技術科 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 安全衛生、設計・製図、測定、機械加工、材料 |

| 課題に取り組む推奨段階 | 未入力CAD実習およびCAD/CAM実習終了後 |

| 課題によって養成する知識、技能・技術 | 課題を通して、主に3次元CAD/CAM技術および金型設計の実践力を身に付ける |

製作の目的と概要

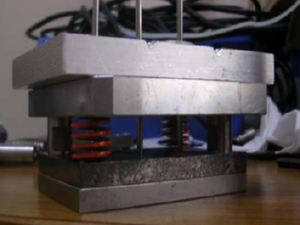

射出成形はいろいろな制約(例、最大のプラスチックの流し込み量)などがあるため、成形できる形は限られていますが、基本的な射出法、金型の構造は実際の企業などで作られている金型とはおおまかには同じです。

成果

そこで金型の構造や、切削工程の確認のため、モーロドベースのサイズから、キャビティとコアのサイズを決定しました。射出量も満たす成形品を設計し、CAD でキャビティ(メス)、コア(オス)、を設計し、材料を加工し、CAM に落とし、マシニングセンタで加工し射出機に取り付けて、射出し製品を作りあげます。キャビティを加工し、それにスプール穴を加工して、固定側に取り付け板をつけます。次にコア部に加工し、可動側固定板をボルトで止め、エジェクターピンの穴を加工し、エジェクターピンを入れて、ボルトで締め固定します。