- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

シャフト円筒内面傷の自動検査システムの開発(H19)

| 大学校及び設置科 | 中国職業能力開発大学校 生産システム技術系共同開発 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 機械系(安全衛生、機械設計、材料、力学、機械加工、測定、電気電子、制御技術など)、情報系(画像処理、通信、プログラミング、ネットワーク技術など) |

| 課題に取り組む推奨段階 | 応用課程2年(応用課程1年で標準課題の単位を修得後) |

| 課題によって養成する知識、技能・技術 | 機械系(企画開発、設計、機械加工、組立調整、制御、通信、プログラミング、報告書作成、発表など)、情報系(企画開発、画像処理、通信、プログラミング、検証、報告書作成、発表など) |

製作の目的と概要

成果

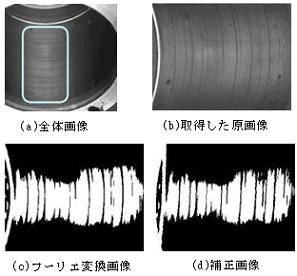

検査部での画像処理では、図3(a)に示す全体画像から、シャフトの端面から底部までの円筒内面の画像を取得します。傷検出では、図3(b)の画像にフーリエ変換を適用して、2値化処理します。図3(c)の画像に対して、傷の画素が直線に並ぶように補正します。図3(d)の補正画像に投影処理を適用して、白い画素の累積数を算出し、円筒内面における傷の存在を判断します。

傷無しの良品、傷有りの良品、及び傷有りの不良品が混在した検査対象に対して、開発した自動検査システムによる検査結果を、熟練検査者の良否判別結果ならびに面粗度の測定値と比較検証しました。傷の幅と本数などに閾値を設定して、良否判別の繰り返し検証をした結果、検査者の判別結果に対して、傷の無い良品では良い一致を得ました。傷の有る良品では面粗度Ra1.6以上の不良品の混在を低減することができました。傷のある不良品では面粗度Ra1.6以下の良品の混在(過検出)を改善することができました。

なお、検査時間も熟練検査者による約12分から約9分へと短縮できました。