- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

自動両面基板加工機の開発(H19)

| 大学校及び設置科 | 北陸職業能力開発大学校 生産システム技術系共同開発 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 安全衛生、生産管理、品質管理のほか、機械系(設計・製図、CAD/CAM/CAE、機械加工、測定、材料、など)、電気・電子系(電子回路設計製作、センサ応用、など)、情報系(CAM、C言語プログラミング、H8マイコン、SH-4マイコン、など) |

| 課題に取り組む推奨段階 | 機械系(機械設計製図及び精密機器製作課題実習・自動化機器製作課題実習終了後)、電気・電子系(電子装置設計製作実習終了後)、情報系(インターフェイス設計製作実習・計測制御システム構築課題終了後) |

| 課題によって養成する知識、技能・技術 | 機械系(主に企画・設計、CAD/CAM/CAE技術、機械加工、などの応用実践力)、電気・電子系(マイクロコンピュータ応用技術、電子回路設計製作技術、センサ応用、など)、情報系(主に組込みシステムの設計、実装、テスト、デバッグの応用実践力) |

製作の目的と概要

本基板加工機は、平成19年度はじめて開発・製作に取り組む課題です。本加工機においては、以下の点を目標としました。

・自動で両面加工するためのATC装置(Auto Tool Changer)、基板クランプ機構、反転機構を開発すること

・高精度な基板加工が可能なものとすること

・加工プログラム作成を自動化すること

・安全に対する考慮をすること

・卓上での使用が可能な形態とすること

成果

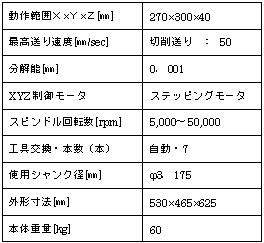

基板クランプ機構には、エアーシリンダとカム機構による方式を採用しました。基板昇降反転機構は、スコットラッセル機構を採用し基板の垂直昇降を実現しました。さらに基板クランプに使用するシリンダにより昇降動作もさせることにより、アクチュエータの数を削減し小型化を実現しました。また、本体機構部分と制御部を分離することにより、卓上での使用に適した小型化・軽量化をしています。本体構造も軽量化と剛性の確保を両立させるためCAEを利用した設計を行いました。

加工プログラムについては、ガーバーデータより自動でNCプログラムを生成する方式を採用し、使用者がプログラムを意識しないで加工することを可能としました。