- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

NC加工機連携制御システムの開発(H20)

| 大学校及び設置科 | 九州職業能力開発大学校 生産システム技術系共同開発 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 共通:安全衛生管理、生産管理、品質管理 機械科:CAD/CAM、機械設計、精密加工、計測制御、自動化機器 情報科:ネットワーク、プログラミング、データベース |

| 課題に取り組む推奨段階 | 複合技術になるため、課題の前提となる科目の学科及び実技の終了後が望ましい。 |

| 課題によって養成する知識、技能・技術 | 課題を通して創造力、企画・開発力、技術連携力を養い、各専門分野の能力の向上を図ります。同時に安全衛生や工程管理・品質管理を通して”ものづくり”の実践力を身に付けます。 |

製作の目的と概要

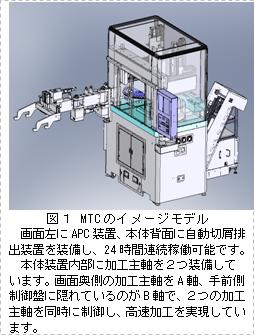

今年度は、これらの機能の完成と、それらを容易に利用可能とするための制御・ソフトウェアの完成を第一の目標としました。この具体的課題として機構部、その制御と組込ソフトウェアを担当する制御部、その他パソコンアプリケーションを構築するソフトウェア部に区分し取り組みました。

第二目標として、FMS対応機能を有効に利用するため、更なる連携機能を検討し、高速加工の可能性を検討します。

加えて、MTCは製品化試作機であり、システムの完成と共に、製品化に必要な各種情報をまとめ、企業に報告することも目標の一つです。

成果

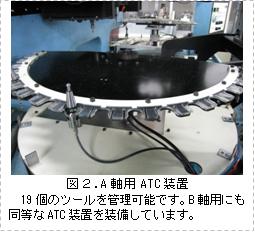

第二目標とした他加工機との連携制御については、次の通りです。機構・制御部分としては、APCの完成・制御プログラムの自動生成まで行い、パレットベースによる加工連携は可能になりました。連携制御の効率化については、調整・構想段階です。MTCをベースにした加工についての並列化・高速化については、MTC制御システムの構築まで行いました。24時間運転に必要な機能の提供は達成しましたが、MTCの高性能化による2倍程度の高速化しか対応していません。既存加工システムを含めた並列・分散加工による加工機連携システム提案までは達成できませんでした。