- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

逆張出し成形機の設計・製作(H21)

| 大学校及び設置科 | 北陸職業能力開発大学校 生産技術科 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 機械加工、測定、設計・製図 |

| 課題に取り組む推奨段階 | 機械設計製図、CAD実習、測定実習?、機械加工実習終了後 |

| 課題によって養成する知識、技能・技術 | 課題制作を通して、製図、加工、組立、調整、測定、評価を実践することができ、測定技術、機械加工技術の実践力を身に付けます。 |

製作の目的と概要

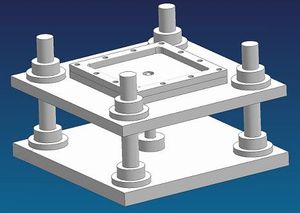

塑性加工分野でも多品種少量生産を主流とした加工方法、加工機械が開発されています。特にプレス機のように高価な金型が必要な機械では、製品のコストダウンのために金型の代用加工方法の開発は避けては通れません。そのような中で特定の金型を必要としない逐次逆張出し成形機は比較的複雑形状を成形しやすいことから塑性加工分野で注目されています(図1)。

今回の総合制作実習では逆張出し成形機を製作し、成形品の作成及び測定データを収集を行いました。本制作を通じて設計、加工、組立、測定の項目を一連の流れで行い、成形品の品質についても評価を行いました。

成果

?逆張出し成形機の理解:過去の文献等から張出し成形の仕組みを理解し、成形機に必要な知識を深めました。?仕様書製作:メンバー全員で張出し成形に必要な機能、能力についてまとめ、簡単な仕様を作成しました。?作業スケジュールの作成:設計・製作に入る前に全体の進行スケジュールを作成しました。?成形機の設計:仕様書に基づいて部品製作を行いました。?組立調整:部品の組立て調整を行いました(図2)。?出し成形の成形品試作:成形機をマシニングセンタに載せ、薄板の成形を行いました(図3)。?成形品の測定・評価:作った成形品を三次元測定機に載せ測定を行い、実際のNCプログラムとの比較を行いました。

上記の活動を通じて、逆張出し成形機の設計・製作および成形品の測定・評価を行うことができました。