- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

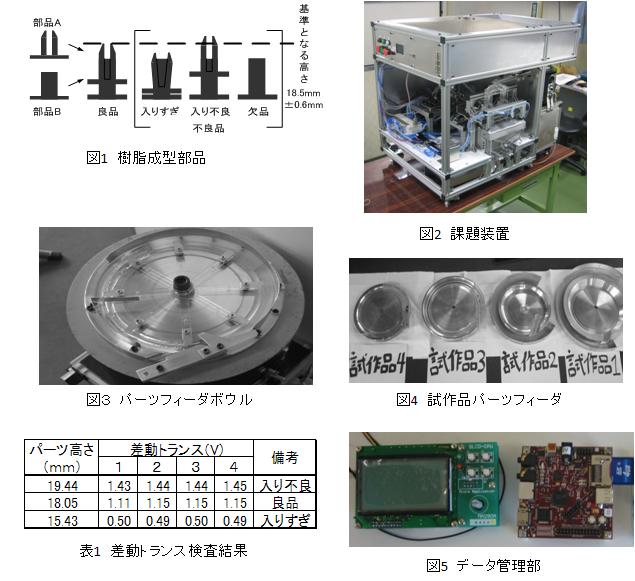

樹脂成形部品の自動選別装置の開発(H21)

| 大学校及び設置科 | 関東職業能力開発大学校 生産システム技術系共同開発 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 機械系は、工程管理、機械加工ができること。電気電子系は、マイコン、シーケンサ、センサーを使えること。情報系は、生産管理、データベースの知識があること。 |

| 課題に取り組む推奨段階 | 機械系、電気電子系、情報系ともに第VI期 |

| 課題によって養成する知識、技能・技術 | 各科共に本課題を通して、機械系は、工程管理、資材計画など、電気電子系は、電気・電子機器の設計・実装など、情報系は、データベースを主体とした、組み込みマイコンなどの応用力を身に付けます。 |

製作の目的と概要

装置内でのパーツの動きは、投入部にパーツを投入後、パーツフィーダに入ることでパーツの向きを揃えて一列に保持部へと流れます。保持部でパーツが保持された後に検査部で検査を行います。検査終了後に良品は、装置の外へ排出され、不良品は不良品排出部へと落ちます。検査結果は、装置内に組込んだデータベースに記録するとともに、良品・不良品の状況を表示します。不良品が連続した場合、警告音を発し異常を知らせることができます。外部PCを接続することで、装置内のデータベースに蓄積されたデータを外部PCに移し、良品・不良品個数などの統計処理を行うことができます。

成果

ショット投入と大量投入の両方に対応するため上部に2つの投入口を用意しました。

1ショットの成形機から8個のパーツが排出され供給部へ入り、大量投入は一回の投入で2000個投入できるように1ショットとは別の投入口を用意しています。大量投入の供給部への移動はベルトコンベアを用いました。

2. 供給部

供給部にはパーツフィーダを用いました。パーツフィーダは、投入されたパーツの向きを揃え、パーツを1列に整列させて保持部に供給します。

パーツフィーダは、既存のものを改良して使用しています。ベースとしたパーツフィーダは?川崎精機製です。改良前のものではパーツの向きを揃えることは不可能でしたが、改良を続け供給と整列を同時に行うことを実現しました。処理の早さは1ショットの供給時間が8個成形するのに16秒という間隔のため、1つあたり2秒の基準をクリアし、現在も改良を続けています。装置に組込んだパーツフィーダボウルを図3、図4に試作したパーツフィーダを示します。

3.保持部

保持部では検査部において4つのパーツを同時に検査するため、パーツフィーダで1列にしたパーツを4列に分岐します。

また、パーツ保持部で用いる保持機構は、ワークを安定した姿勢で検査するためにワークを保持する機構です。保持機構はDCモータによる左右移動のみで検査部へのワーク供給と、検査時におけるワーク保持、検査終了した後に検査部からパーツを排出するという3つの動作を可能としています。

4.検査部

パーツの検査には0.1mmから検査できる差動トランスを用いました。安価である・検査装置が小型化できるなどの利点があります。コアの移動量が出力電圧と比例し、図2の装置に組込んだ差動トランスの検査結果を表1に示します。

5.排出部

検査終了後にパーツを良品と不良品に仕分けるため、ロータリソレノイドを用いた選別を行っています。ロータリソレノイドで良品は装置外に排出し、不良品は不良品排出部へ入るようになっています。

6.データ管理部

装置内には小型の組込みPCを使用し、統計情報などを出力するパソコンを外部に設けました。図5に、装置内に組込んだ表示用LCDと組込みPCを示します。装置を小型化するために、装置内に組込むPCには通常のPCと同じ機能を有する8cm角のボード型PCを採用しました。統計処理用のPCは、社内で使用中のPCがそのまま利用できる仕組みを用意しました。