- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

短管計測システムの開発(H21)

| 大学校及び設置科 | 九州職業能力開発大学校 生産システム技術系共同開発 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 共通:安全衛生管理、生産管理、品質管理・機械:CAD/CAM、機械設計、精密加工、鉄鋼材料、自動化機器・電子:コンピュータシステム技術、電気機器、センサ工学、パワーエレクトロニクス等・情報:プログラミング技術、リアルタイムシステム、計測制御、図形処理等 |

| 課題に取り組む推奨段階 | 複合技術になるため、課題の前提となる科目の学科及び実技の終了後が望ましい。 |

| 課題によって養成する知識、技能・技術 | 課題を通して創造力、企画・開発力、技術連携力を養い、各専門分野の能力の向上を図ると同時に安全衛生や工程管理・品質管理を通して”ものづくり”の実践力を身に付けます。 |

製作の目的と概要

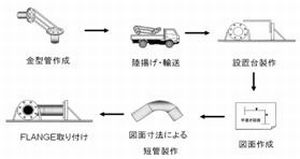

従来の短管計測の流れには「狭い船内での溶接作業を伴う金型管の製作は危険を伴う」「金型管の陸揚げ・輸送、一品一様の設置台製作の際に時間とコストが発生する」の2つの問題点がありました。

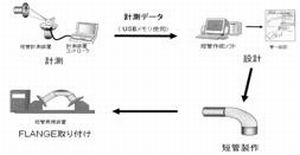

これらを解決するために、(株)プラスワンテクノが開発したのが「短管計測システム」です。短管計測システムは、安全面・コスト面において今後大きな効果が期待されていますが、「質量が15kgほどあり、持ち運びにくい」「ソフトウェアのソースが存在せず顧客ニーズへの迅速な対応が難しい」という問題を抱えていました。そこで小型・軽量化およびメンテナンス性の向上を目的として、(株)プラスワンテクノと共同開発を行うことにしました。

成果

管製作表ソフトについては現行ソフトウェアの機能を分析し、逆計算機能とデータ削除機能を除く基本機能は動作確認できています。作成した設計書、ソースは各担当でまとめ、企業に報告書として提供する予定になっています。