- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

ドアヒンジの自動検査システムの開発(H22)

| 大学校及び設置科 | 四国職業能力開発大学校 生産システム技術系共同開発 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 安全衛生、機械設計、材料、機械加工技術、測定、電気電子、制御技術、アクチェータ技術、センサ技術、画像処理、通信、プログラミング、ネットワーク技術などを中心に各科において専門課程から応用課程1年次までに習得した全ての知識・技能・技術 |

| 課題に取り組む推奨段階 | 応用課程 2 年(応用課程 1 年で標準課題の単位を習得後) |

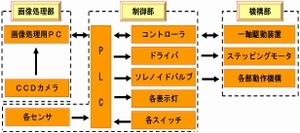

| 課題によって養成する知識、技能・技術 | ・機械設計技術、計測制御技術、CAD/CAM応用技術、各種加工技術・制御システム設計製作技術、モータ制御、通信、マンマシンインタフェース・画像処理システム設計製作技術、画像処理、通信、プログラミング・企画開発、検証、報告書作成、発表など |

製作の目的と概要

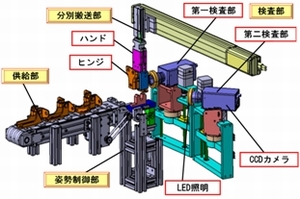

本開発課題では、ドアヒンジのブッシュの装着状況検査に、PLC制御および画像処理技術を適用し、実際にラインに組み込むことを想定して、ヒンジの供給と姿勢制御、ブッシュの検査、良・不良品の分別および収納までを自動化し、検査の時間短縮と精度を標準化する産業用画像処理システムを構築しました。

成果