- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

ボタン組み立て搬送装置の開発2(H22)

| 大学校及び設置科 | 関東職業能力開発大学校 附属千葉職業能力開発短期大学校 制御技術科 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 機械設計製図、CAD、機械加工、シーケンス制御 |

| 課題に取り組む推奨段階 | 機械設計製図、CAD実習、機械加工実習、油圧・空圧制御、シーケンス制御実習終了後 |

| 課題によって養成する知識、技能・技術 | 課題を通して、自動化機械装置の設計から製作、制御の実践力を身につけます。 |

製作の目的と概要

依頼企業では主にボタン・ホック類の製造・販売を行っており、その種類と組み合わせは無数となります。

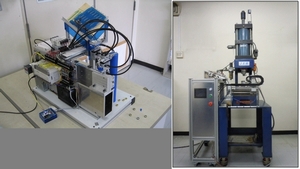

ボタン・ホックは2つから3つの細かな部品により構成され、(図1)のように組み立てた後、カシメ機(図2)でカシメて造られています。

ロット数の多い標準品の生産については専用機により完全自動化されていますが、受注品については大きさやデザインも様々であり、ロット数も少ないことから、部品の組み立てとカシメ機でのカシメ作業は手作業にて行っている状態です。

そこで、これら多品種小ロット品の作業も自動化したいという企業様からの依頼により、部品の組み立てからカシメ機への部品供給ができる自動化装置の設計製作に取り組みました。

本課題は昨年に引き続き2年目の取り組みです。

成果

今年度は昨年度の引き継ぎであることから、完全な白紙の状態からの設計・製作ではありませんでしたが、昨年の試作モデル(図3)がアイデアの実現性可否を検討するための「構造原理モデル」であったのに対し、今年度は実際の装置に接続・連動させて動かす「実装モデル」(図4)の設計・製作となったことから、その作業範囲は改良部の設計変更だけにとどまらず、不足機能の追加を含めて多くの部分が新規設計に近いものとなりました。

結果として、昨年度と同様に、本課題装置の設計作成を行うことによって、「目的と仕様の明確化」に始まり、試行錯誤による「構想設計」から「詳細設計」を経て、「部品加工」「機械組立」、さらに「制御盤配線」PLCによる「制御プログラミング」、そして「試運転」「デバッグ作業」「試作評価」に至る全行程を体験することができ、これ以上無いもの造りの実践体験の場となりました。