- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

チタンを使った自転車フレーム製作(H23)

| 大学校及び設置科 | 北海道職業能力開発大学校 生産技術科 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | 工業材料、材料力学、機構学、機械設計、機械加工実習、測定実習 |

| 課題に取り組む推奨段階 | 専門課程2年 |

| 課題によって養成する知識、技能・技術 | 課題の製作を通して、工業材料である鉄鋼及びチタン材の機械的性質の知識の習得及び自転車フレームの強度設計と組立て用ジグの設計、各種工作機械による加工技術、溶接等の接合技術を習得します。 |

製作の目的と概要

★技能・技術習得目標:

難加工素材であるチタン材料を用いた自転車のフレーム製作を通して、機械加工、塑性加工、溶接技術等のより実践的な技能・技術を習得します。

また、課題に取り組む中でチームワーク作業、スケジュール管理、ヒューマンスキルについても習得できます。

成果

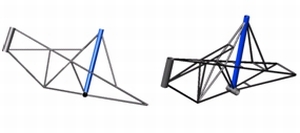

フレームを組立て・溶接する際には各種部品の位置決めと溶接ひずみによる変形を防ぐ目的で専用のジグの製作が必要になります。3次元CADで設計したフレームをもとに写真1に示すような治具も自作し、精度の良い溶接作業を行うことができました。

フレームの強度については体重が100kgの人が乗っても安全な構造として設計しましたが、試作品の完成後、実際に走行試験を行ったところ問題ないことが分かりました。また、設計段階で確認した応力とひずみについても、実際のフレームでひずみゲージを使用して安全性の確認も行いました。写真2に完成した鉄鋼製自転車フレームの試作品を示します。

試作品が完成した後にチタン材(JIS 2種 純チタン材)を使用したフレームの製作に取組みました。基本構造は試作品と同じとし、3次元CADにて材料特性を鉄鋼からチタンに変更して強度解析を行った結果、フレームの重量は鉄鋼製が2.5kgに対しチタン製が1.5kgと大幅な軽量化ができました。また、チタン製では最大応力が63MPa、最大ひずみ1.3mmとなり降伏耐力220MPaに対して問題ないことが分かりました。表1に鉄鋼製フレームとチタン製フレームの強度比較を示します。

チタンのTIG溶接作業では試作品で使用した専用ジグを用いましたが、パイプ内側が酸化してしまうと強度不足となるため写真3に示すようなバックシールド治具も製作しました。また、チタンは溶接直後においても400℃までは酸化しやすい傾向がありその温度になるまで溶接部を不活性ガスでシールドしなくてはいけないという鉄鋼材では問題ではなかった難しい課題があることが分かりました。これを解決するためアフターシールドガスも専用トーチを作成して対応しています。

短期間での溶接技術の習得であったため、特にチタン材では補修溶接箇所が多くなってしまったが、写真4に示すようにチタンを使った自転車フレームが完成しました。設計段階で確認した応力とひずみについても、実際の試作品である鉄鋼製フレームでひずみゲージを使用して安全性の確認も行いました。試作品の完成後実際に走行試験を行ったところ問題ないことが分かりました。また、今後はチタン材を溶接する際のシールドの工夫や溶接技能の習得のさらなる向上が必要であることが分かりました。

★アピールポイント:

今回の課題では最初に、機械加工・溶接技術の向上と学生に対し実習成果の成功体験を早期に体験させるためチタンに比べ、低コスト・入手し易さ・加工性が良い等の理由から炭素鋼(機械構造用鋼管)でフレームを試作することにしました。また、身近な乗り物である自転車を課題として採用したことにより「ものを作る過程」や「最後は自分の作ったものに乗れることを創造できること」など、楽しみながら訓練ができたことにより学生のやる気や興味を持続することができました。また、自転車のフレームに取り付けられる各パーツ類を正確に組み付けるためにフレーム製作専用の治具の設計も重要であることも指導しました。

自転車フレームは3次元構造であることから早期に3次元CADを用いた設計を行い、有限要素法による応力解析を利用した強度設計の基本についても訓練を行っています。

また、通常の実習では扱わないチタン材の機械加工や溶接技術を習得することにより、さまざまな問題点を解決していく訓練効果を引き出しています。例えば切削加工における問題点や、TIG溶接におけるバックシールドやアフターシールドの問題などがあげられます。

この問題に対しては自転車用の部品を製作する前に切削基本条件を試作品で検討し、溶接ではメインフレームで使用するパイプ溶接を目標にまずは薄板を用いて基本条件を学生本人が導き出せるように工夫して訓練を行いました。

※この課題情報シートには、学生が作成した予稿原稿が含まれています。