- トップ >

- データベース(職業能力開発支援情報) >

- 専門課程・応用課程課題情報検索 >

- 課題情報を検索する >

- 課題の要約

焼結部品の外観画像検査装置の開発(H18)

| 大学校及び設置科 | 関東職業能力開発大学校 生産システム技術系共同開発 |

|---|---|

| 課題実習の前提となる科目または知識、技能・技術 | ◆機械技術 機械設計、機械加工、自動化機器 ◆電気・電子技術 自動制御、コンピュータシステム技術、電気機器 ◆情報技術 画像計測システム構築実習、リアルタイムシステム構築実習、計測制御システム構築、生産管理システム構築実習 |

| 課題に取り組む推奨段階 | ◆機械技術 ◆電気・電子技術 シーケンス制御、マイコン技術、プログラミング技術などを習得した段階 ◆情報技術 画像処理技術、プログラミング技術、生産管理などを習得した段階 |

| 課題によって養成する知識、技能・技術 | ◆機械技術 システムの開発を通して、設計、製作及び組立・調整等の総合的な実践力を身に付ける ◆電気・電子技術 シーケンス制御、マイコン技術 ◆情報技術 画像計測、制御プログラム、生産管理 |

製作の目的と概要

今回の装置は産業用ロボットを使用することとCCDカメラを用いて検査することが企業からの依頼条件です。なお、これは業界内でも実現した例はありません。

要求仕様および設計指針を考慮し、決定した開発目標を以下に示します。

[開発目標]

・検査項目(加工、キリ穴バリ、カケ、異物付着)

・画像処理検査時間5秒以内(CCDカメラ200万画素)

・検査箇所は表・裏に限定

・6軸多関節型ロボットの使用

・タッチパネルによる操作および検査データ表示

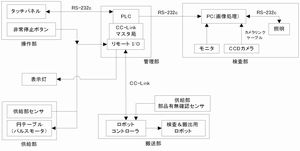

・管理部とロボット間の通信にCC-Link使用

・装置寸法 D1500mm×W1500mm以内

・装置重量 1000kg以内

・操作性、安全性、防塵性の高い装置開発

以上の項目を踏まえ、本課題に取り組んだ。

成果

今後の課題として、画像処理は不良検査の精度向上と、未対応不良品のアルゴリズム開発、処理速度向上が重要になります。また、装置全体のタクトタイムを向上させる必要があります。

なお、本テーマは上記諸問題を解決するため次年度も継続テーマとして実施する予定です。