アルミ缶つぶし機の製作実践報告◆2

- 福岡県立久留米高等技術専門校メカトロニクス科 伊豫雄二・椛嶋秀明・肥山繁雄

1.はじめに

本校は,平成6年度に新築移転工事等を実施し,同時に機械加工科(高卒1年課程)をメカトロニクス科(高卒2年課程)に移行する準備期間でもあった。このように多忙な期間ではあったが,本来の趣旨である訓練生の技術・技能の向上を図る必要もあった。

ところで,文献や各校の資料等を拝見すると,多少の差はあれ“メカトロニクス科”の制御学習分野は,パソコン制御,ワンボードマイコン制御,シーケンス制御(有接点・無接点)の3つの形態であると思われる。

従来から本科では,パソコン+ステッピングモータ2軸(X-Y軸)制御,ワンボードマイコン+1軸制御等の機構製作をこれまでに実施してきた。平成6年度は制御分野の充実を図るために,これまでの経緯をふまえて,有接点シーケンス制御による機器を製作し,訓練生の技術・技能向上を目指すこととした。

2.基本計画について

有接点シーケンス制御による機器を製作することは,従来から計画していた。学科・実技の基礎分野が修了した時点で,この計画を訓練生に伝え討論会を開いた。その結果,使用可能な実用機ということで,有接点シーケンス制御による“アルミ缶つぶし機”を製作することにした。計画・製作にあたり次の点を注意した。

- ① 訓練生が中心で設計・製作を行うこと。

- ② 本校に設置されている工作機器で製作可能な機器にすること。

- ③ 訓練生の技術・技能の向上につながる設計・製作であること。

- ④ 実用機であるので,使用が簡単で安全でありかつ,メンテナンスが簡単であること。

3.缶つぶし機の基本計画

① アルミ缶を縦方向(長手方向)につぶす(つぶした後の形状が丸のまま)(図1参照)。

② 一方向のみでなく,両面(往復)でつぶすことができること。

③ 缶を投入(つぶすことが)できるサイズは,350ml程度(φ70×130)とする。

④ 動力は3相交流モータ1.5kWとし,圧縮機構は2軸角ネジ方式とする。

⑤ 制御方式は有接点シーケンス制御方式とする。

なお,制御電圧はAC100Vとする。

■ システムについて

缶つぶし機のシステムは,次のようになっている(図2参照)。

- ① プレス板が片側の停止スイッチを押した位置にある。この状態で投入口からアルミ缶を入れ,入り口を開閉させると缶が落下する。

- ② 缶が缶ソータに設置されたリミットスイッチ(LSW)で検知される。

- ③ 缶ソータが180度回転し,缶つぶし機の本体へ,缶を縦方向に投入する。

- ④ プレス板が稼働し缶を押しつぶす。缶は押しつぶされたままの状態で保持される。

- ⑤ 次に新しい缶が投入されると,同様に缶ソータのLSWが検知し,今度は180度逆回転し缶つぶし機の本体に投入し,同様に押しつぶす。

- ⑥ このとき,先につぶされている缶がプレス板から解放され,開放口から自然落下で下に設置された回収箱の中に入る。

4.製作と組立て

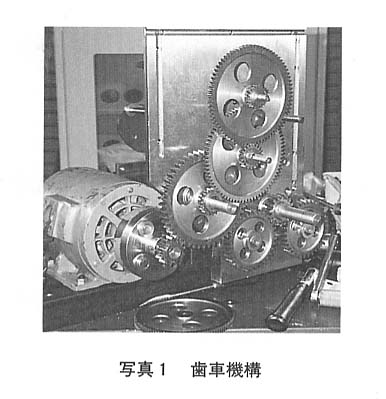

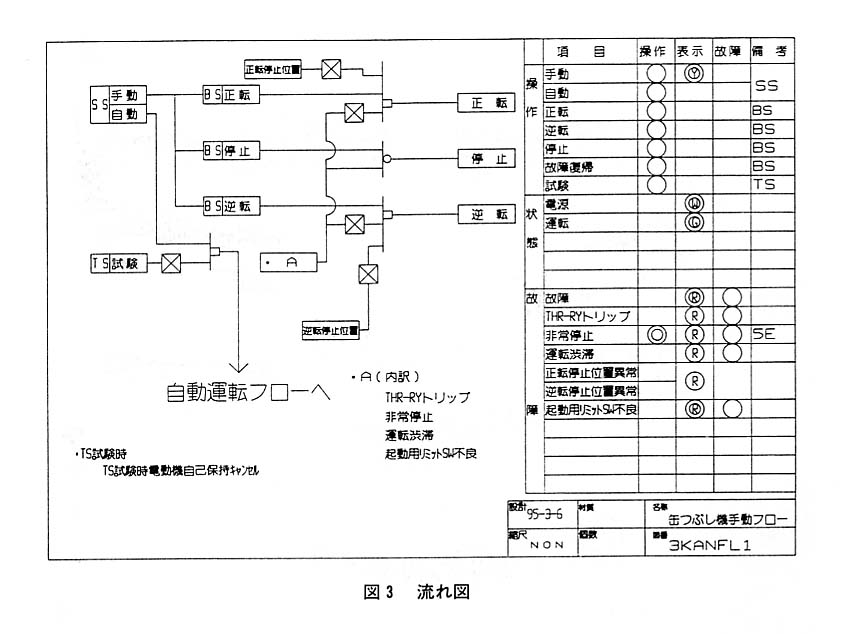

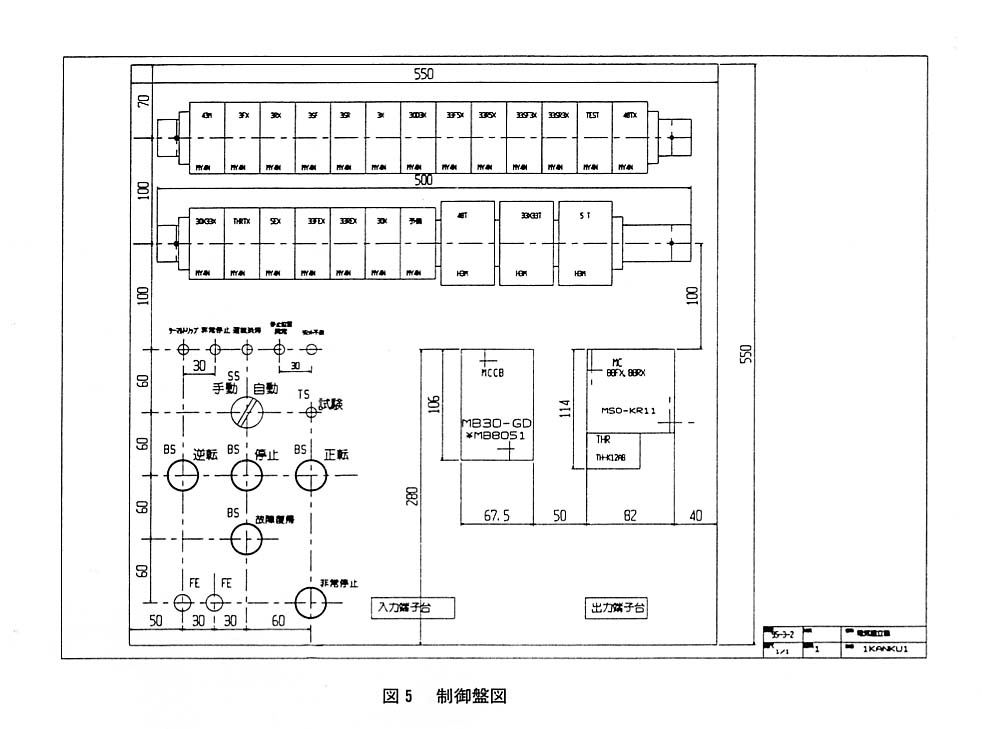

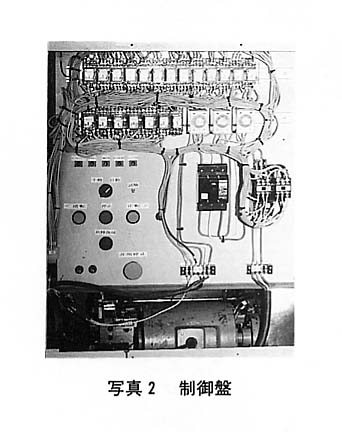

アルミ缶つぶし機の主要部分である動力伝達歯車機構の写真(写真1)と有接点シーケンスの基本流れ図の一部(図3)とシーケンス図の一部(図4),および制御盤のリレー,タイマ等の配置図(図5と写真2)を示す。

部品加工には汎用機械をはじめNC工作機械を使用した。穴の位置等が重要な部品や複雑な形状の部品については,マシニングセンタやNC旋盤等のNC工作機械で製作することで,十分なる成果を得ることができた。特に歯車の製作や缶ソータの製作については自動プロ(CAM)とワイヤ放電加工機の力によることが大きい。このように,設計製図やNCデータ製作についてもCAD/CAMを大いに活用することで短期間で製作することができた。

2月下旬に,第一回のシステムを組み立て,試運転を実施したが,4個目に角ネジに変形が生じシステムが作動しなくなった。検討した結果,

- ① 缶つぶしプレス板の作用点と2本の角ネジの位置が同一線上にないため,角ネジに“上向きの力”が働き変形を生じた。このため,角ネジの軸心と作用点を同一レベルとする。なお,角ネジの強度をもたせるために,外径をφ20からφ40とする。

- ② プレス板の送り速度が早すぎるため,角ネジのピッチをP6からP4とする。

- ③ プレス板の浮き上がりを防止するために,ガイドを設置し浮き上がりを強制的に防止する。

- ④ 多少の焼き付き現象がみられるのでプレス板をFC材に変更する。

実際には上記の①と②の改良を行い,再び試運転をしたが,今度も4個目でプレス板と角ネジが焼き付きを生じ作動しなくなった。この原因は,プレス板と角ネジの材質が同一(S45C)であるため生じたと判断し,プレス板の材質をFC20に変更し,併せてシーケンスタイマで連続運転の間隔をとり,再度製作組立て調整を実施することで連続運転が可能になった。当初は,缶の材質(スチール缶とアルミ缶)を検知分類して,つぶすように計画していたが製作時間等の関連もあり断念した。

さらに,缶つぶし機本体の底の部分に,缶の有無を検知するLSWを設置していたが,起こりうる種々の状態を設定し試運転した結果,缶ソータと本体に共に缶がない状態で缶を投入すると,プレス板がオーバランし缶受けドラムが180度以上回転しすぎ,次の缶が設定したソータ部にうまく入らなくなり,定常運転ができなくなる。このため,この系統の検出はシーケンス制御から除いた。

この主なる原因は,アルミ缶がプレス部本体に正確にセットされないために生じる問題である。

5.まとめ

製作に関しては,設計・製図班と部品加工班に分け,常に話し合いおよび連絡を密に取り合い,組立て調整では合同で行うことで,短期間に実用可能な“アルミ缶つぶし機”を製作できた。

システムプランの話し合いにおいても種々の新しい案が出て,当初予定していたシステムより複雑化した。訓練生が,目的に対し自由闊達に意見を述べあい,プランを実現化する“能力”“行動力”に限りないことを知り驚いている次第である。

この製作をとおして,訓練生の技術・技能の向上をある程度図ることができたと思う。

この機器をもとに,選別機能をもった機器の製作や制御部をマイクロシーケンサ等に置き換えた機器を製作し,シーケンス制御の分野の充実を図る計画である。