ブラジルにおける技術協力海外情報

- ポリテクカレッジ北九州(北九州職業能力開発短期大学校)佐藤数美・西原邦男・岡田正之

1.はじめに

ブラジルSENAI/SP製造オートメーションセンタープロジェクトは1990年6月に開始され,丸5年を経てこの1995年6月末に終了した。

特定施設対応方式(第3項に概述)による海外技術協力として事業団はもちろん,北九州短大においても初めての試みであり,また内容的にも製造オートメーションという日本の職業能力開発施設の現場からみても,先端的かつ高度の技術がプロジェクトに求められ,当初は職員,専門家にとって期待より不安のほうが大きかったくらいであるが,プロジェクト期間のうちにR/Dの目標を超えて,大きな成果を上げることができた。

2.SENAIと要請内容

SENAI(SERVICO NACIONAL DE APRENDIZAGEM INDUSTRIAL)は,1942年ブラジル工業界の人材育成のために設立された全国工業関係職業訓練機関である。組織と運営は工業連盟の傘下にあり,本部は全国工業連盟(CONFEDERACAO NATIONAL DA INDUSTRIA),また,各州のSENAIは,それぞれの州工業連盟の下に位置づけられている。その予算は,工業連盟に所属する企業が,そこの全労働者の収入の1%に相当する額を支払うことにより運営されている。

したがって,工業界の好不況がいろいろな面でSENAIにも影響を与え,また,工業界の諸々の要求に迅速に応えていかなければならない立場にある。

このような状況の中,近年の機械工学,電子工学分野の技術の高度化に伴い,ブラジルにおける工業界からSENAIに対し,生産性向上に関わる中堅技術者養成に重点をおいた訓練の実施に大きな期待が寄せられるようになった。

特に,ブラジルの中心地でもあるサンパウロ州内の各企業からの要請は強く,それを受ける形でSENAI本部は,サンパウロ支局内において当分野の実践技術者育成のための職業訓練施設を設置し,製造オートメーションに関わる操作,修理および故障診断技術などを核とする職業訓練を計画,ブラジル外務省を通して日本政府に対しその技術協力を要請してきた。

今回技術協力をした製造オートメーションセンターは,SENAI内の訓練施設である。

本センターにおいては,4分野において業務を行っている。

- ① 高卒者以上を対象とした養成訓練の実施

- ② 向上訓練の実施

- ③ 企業への技術サービスの実施

- ④ 当分野における調査,研究の実施

養成訓練では,高校修了者以上の者を対象に2年間のセンター内での教育訓練の後,6ヵ月関の工場実習を終了したのち,テクニコ(文部省系の短大レベル(3~4年コース)修了者にはテクノロゴが与えられる。テクニコは,その下の資格に位置づけられる)の資格が与えられる。日本の職業能力開発短期大学校レベルの内容を実施している。

3.特定施設対応方式による海外技術協力

本プロジェクトは雇用促進事業団の海外技術協力の方式として「特定施設対応方式」という新しい方式で試行された。この目的は,「従来の個別対応方式による専門家派遣,研修生の受け入れ方式では専門家派遣件数,研修生の受け入れ数の増加に伴い適切な対応が困難になりつつある。このため,特定施設対応方式の技術協力を実施し,総合的に一貫性を持った効率のよい協力を行い,国内においても協力国との緊密な連携を保ち円滑な協力を推進するためこれを行うこととする」としている。

特定施設と指定された施設の具体的業務内容は以下のとおりである。

- ① プロジェクト等に必要な長期および短期専門家(プロジェクトリーダーおよび調整員は除く)としての派遣要員の推薦

- ② 交替(任期終了)専門家の受け入れ

- ③ 研修員の受け入れ

- ④ 供与機材および専門家の携行機材選定時に必要な日本国内の新機種の開発・普及状況に関する資料を提供する等の支援

- ⑤ その他協力現場が必要としている技術情報の提供

また,担当施設は可能な範囲で事前調査,協力終了後のフォローアップ調査および協力全体の評価等にも参加することとし,案件の発生から期間全域で必要とされる技術面の支援をする。

また,人事上の配慮として数項目の配慮がなされた。主な項目としては,

① 今後当該プロジェクト等へ派遣する雇用促進事業団の長期専門家は,派遣期間を原則2年澗,最大3年間として可能な限り担当施設から派遣し,協力期間中(両国政府による延長が合意されたときは延長期間を合む)の帰国専門家は,原則として当該施設へ再赴任するものとする。

② 短期派遣専門家等については,現地の技術移転の進捗状況および相手国政府等の要請内容に基づき,担当施設内の最適任者を派遣することとする。

等の配慮がなされた。

4.長期専門家と短期専門家

延べ11名,業務調整およびCAD/CAM分野の担当者を除く9名が雇用促進事業団,さらにうち5名(最長3年,最短1年8ヵ月)が北九州短大からの派遣であった。このことは後述する長期専門家が中心となって計画する短期専門家の派遣要請やカウンターパート(以下CPという)の訪日研修要請等技術協力の大部分において多大の成果を生むことにつながった。

また短期専門家に関しては延べ38名,うち事業団から15名,北九州短大から13名の派遣が行われた。セミナー分野および供与機材のメーカからの技術者(据付け・調整およびシステム調整などの内容)を除くと,残りすべての短期専門家が北九州短大からの派遣であった。

長期専門家を含め,短期専門家さらには巡回指導および評価などの各種調査団の一員として加わった職員も含めると,北九州短大の大半の職員がこのプロジェクトを通してブラジル国における技術協力を直接に経験したことになる。

5.CP訪日研修

延べ25名のCPが訪日し研修を受けた。この訪日研修においても研修先の大部分が北九州短大であった。それぞれのCPの専門分野別に該当する系の職員が中心となり,研修期間中の具体的内容や日程,担当者あるいは企業研修先などを長期専門家と連絡を取りつつ検討,計画し全職員の協力を得つつ研修を実施した。

また,各職員による配慮は,休日等においては職員はもとよりその家族との交流をも深め,CPが精神的な安らぎを覚え,彼らが日本の文化を理解する一助になったのも確かであろう。

結果として,それぞれのCPが滞在中に,より親日的になり,ブラジル帰国後は専門家との間で技術移転がよりスムーズに進むことになった。

6.協力内容

電気・電子,コンピュータ,CAD/CAM,CNCおよびFMSの5分野において長期専門家が配置され,該当分野のCPとともにR/Dおよびミニッツなどに基づくより具体的な計画,内容を個々に作成し実施していった。

また,各分野を跨ぐテーマあるいは内容に関しては,各専門家の英知を出し合いCP機関と協議を進めながら作成して行った。

実施した内容の一部は以下のとおりである。

6.1 教材作成

参考書や機材に付属しているマニュアルの翻訳,あるいはそれらをベースにした自作テキスト,教科書など作成したテキスト教材は合計84点である。ブラジル国内には専門書(特に機械工学の分野)が極端に少なく,教材の作成や学生が自習するに困難な状況であった。そのため当初は参考書類の翻訳を行い,それをもとにテキストを作成した。

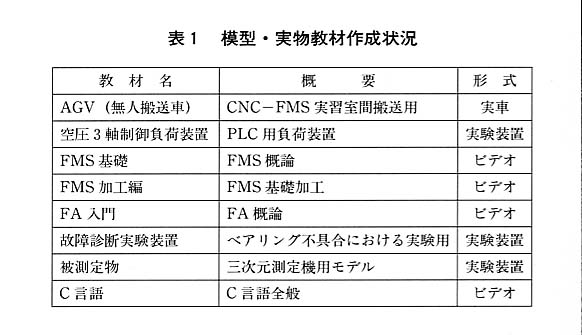

また,主に実験・実習において使用する模型・実物教材の作成状況は表1のとおりである。それぞれ担当専門家とCPとの共同作業で作成したものである。

AGVの製作に当たっては,北九州短大でAGVの基礎について研修を受けたCPが,帰国後に長期専門家の指導の下でさらに改良を加えて完成させたものである。プロジェクト終了祝賀会において公開された。このAGVは,CNC実習室とFMS実習室との間を走行し,十分実用に耐えうることが実証された。またこのAGVの製作,完成によりCNC実習とFMS実習が結びつくような課題が可能となった。常に実用できるものを自ら製作していくというCPの姿勢には,感心させられた。

6.2 インターネットの構築

プロジェクト開始後,2年を経過した時点でブラジルにも大学等の機関を中心にインターネットのサービスが開始され,サンパウロ大学のコンピュータもインターネットに接続された。その情報が,当プロジェクトに入ってきたと同時に,サンパウロ大学経由でインターネット接続をすることを申し込み,そのサービスが受けられるようになった。

ただ,当初は機材もパーソナルコンピュータとモデムの構成で電子メールのサービスしか使用していない状況であった。そこで,インターネットを幅広く利用するため次の手順で拡張していった。

① LANの再構築とネットワークOS(NetWare)の導入。

② ネットワークOSの使用方法の教育。

③ ネットワークの利用(ファイルやプリンタの共有,電子メールなど)。

④ NetwareとUNIXを接続し,お互いの資源活用。

⑤ インターネットとLANの接続。

この段階では,インターネットのサービスは,ftp,メール,ニュースのサービスだけである。

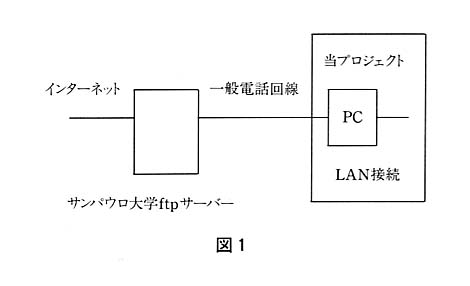

また,インターネットサービスが受けられるのは,図1に示したPC1台だけである。LANの利用は,ファイル転送のみである。

⑥ ワークステーションをメールサーバーに変更し,LAN上で擬似インターネットの構築(WWW (World-Wide Web) サーバーを設定),インターネットの教育を目的に設定。

将来,専用回線を敷設することによりLAN接続されているコンピュータのすべてからインターネットへ接続できる設定をした。

⑦ Mosaicを使用し,インターネット上のWWWサーバーにアクセス開始。

以上で現有のインターネットのサービスがすべて受けられ,世界中の新しい情報やソフトウェアが入手可能となった。しかし,一般電話回線を使用した接続のために回線状態,回線速度,汎用性など利用していくうえでまだまだ問題はある。

また,ブラジル側は,このシステムを利用し日本側(特に,北九州職業能力開発短期大学校やJICAなど)との情報交換を切望しており,日本側のフォローアップに大きな期待をかけている。

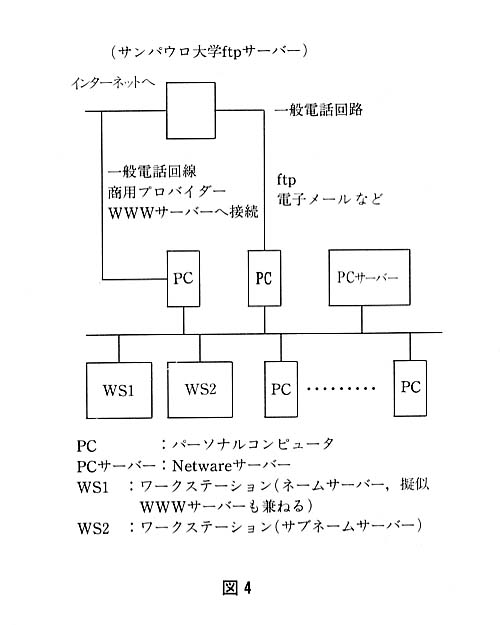

現行のシステムを図4に示した。

6.3 FMS実習室の改造提案および反省点

FMS実習は,3期,4期に実施され,それまで学習してきた機械,電気,電子,自動制御,ソフトウェア,ハードウェア等をベースとして成り立つという基本構成であった。授業でFMSを展開してきた中で,今後への反省点,課題をあげてみる。

① FMS実習では,その機器の構成要素の中身より,その機器を使っていかに生産していくかにも重点を置くべきではないか。そのメカトロ機器としての機器構成内容に重点を置くだけでなく,実際に生産稼働する実機としてとらえ,一つのものを造り上げるには,どうすれば効果的に造り上げることができるのか,そのためには,FMSをシステムとしてどのように利用していくべきか,という観点からの授業の展開も必要ではないかと思われる。現行のカリキュラムでは,加工する時間が少ないように思われた。

② したがって,課題の選択は大切になってくる。現在,課題として企業からの依託部品を製作し,実習収入を若干上げながら実習を行うという方式をとっている。予算が工具費だけでよいという点はあるが,納期が限られるためカリキュラムに無理が生じてくる。また,依頼される製品が特殊なものが多く,特別なジグが必要になってくる。依頼部品も小物が多く,機械の能力を十分発揮できるような課題が少ない。センターの運営方針からすると,企業からの依託製作は拒否できるものではないだろうが,それを授業の課題として採用するには以上のような問題点があると思われる。

今回FMSの視聴覚教材「FMS基礎加工編」を製作するにあたり,その教材として使ったアングルプレートなどは適当ではないかと思われた。

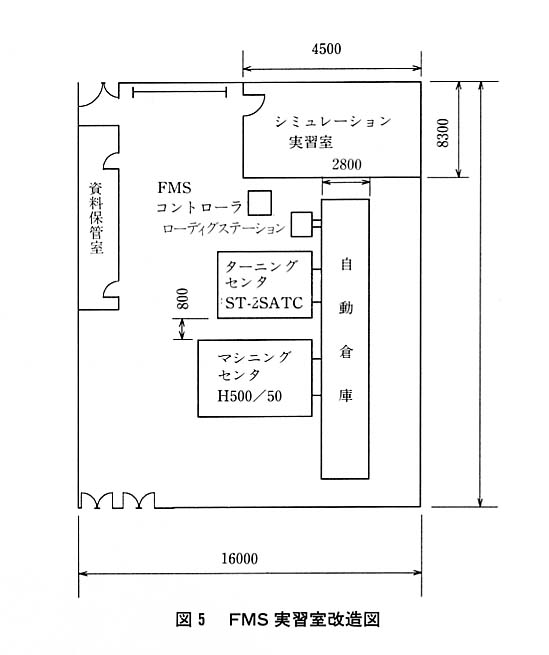

③ 機械系の機器は,設置面積,予算等の面でどうしても制約されてくる。したがって,機器1台当たりの学生の人数が,他の分野に比べると大きくなる。通常,1コース32名の学生の1/2,16名単位でFMSの実習は展開される。この人数の学生に対して説明をしていくことになるが,機械の周辺は大変狭く(マシニングセンタとターニングセンタとの隙間は80cm程度しかない),さらに機械から発生する騒音も高く,全部の学生が一度に説明を聞くことが非常に難しい。また,機械実加工実習になると,2~3名の学生しか担当できず,他の者は機械の空くのを待っている状態となり,訓練効果が落ちてくると思われる。このため,加工プログラムをプログラム作成機を使って作成させたりしているが,プログラミング室が離れてあるので担当教官の負担が大変である。そこで,新しい実習メニューの追加とそれに伴う機器の購入および実習室の改善を提案した。市販されているシミュレーションソフトを使って,コンピュータ上でFMSラインを構築し,実際の製作課題と同じ状態にして稼働状態を比較,分析する。これにより先に述べたようなFMSを使った生産管理の考え方がより理解できると思われる。

この実習に対する機材は日本側が購入し,実習室については,SENAI側が専門家,CPが提案した図面をもとに改築を行った。室内は遮音構造になっており,1995年3月末に完成した。改造図を図5に示す。

④ 前述したように,FMS機等の工作機械は大きな騒音を発生する。また,1台の機械に多くの学生がはりつく形となるため,機械から離れた遠くの学生は講義内容が聞き取りにくく,見えにくいという状況が生まれてきた。これを解消するにはビデオカメラを使って機器を撮影し,離れたところでテレビを見たり,マイクロホンシステム等を使うというようなやり方は効果的なように思われた。しかし,このような機材は,ややもすると後からの予算では配置しにくいものである。したがって,機材計画当初から,直接機械に関する機材だけでなく,教育,指導に関する機材の研究,リストアップ化も図るべきであろう。

7.新カリキュラムの提案

プロジェクトが進行していく中で,訓練開始以来2年半を経過し1期生および2期生を各企業に送り出していく段階で,センターおよび卒業生に対する評価を得ると同時に,よりニーズに相応した訓練内容および科目内容の変化が求められてきた。また,CPも必要な教材を作成し,授業内容をより充実させるよう努力してきた経緯もあるが,全体として必ずしも整合性が図られたものではなかった。

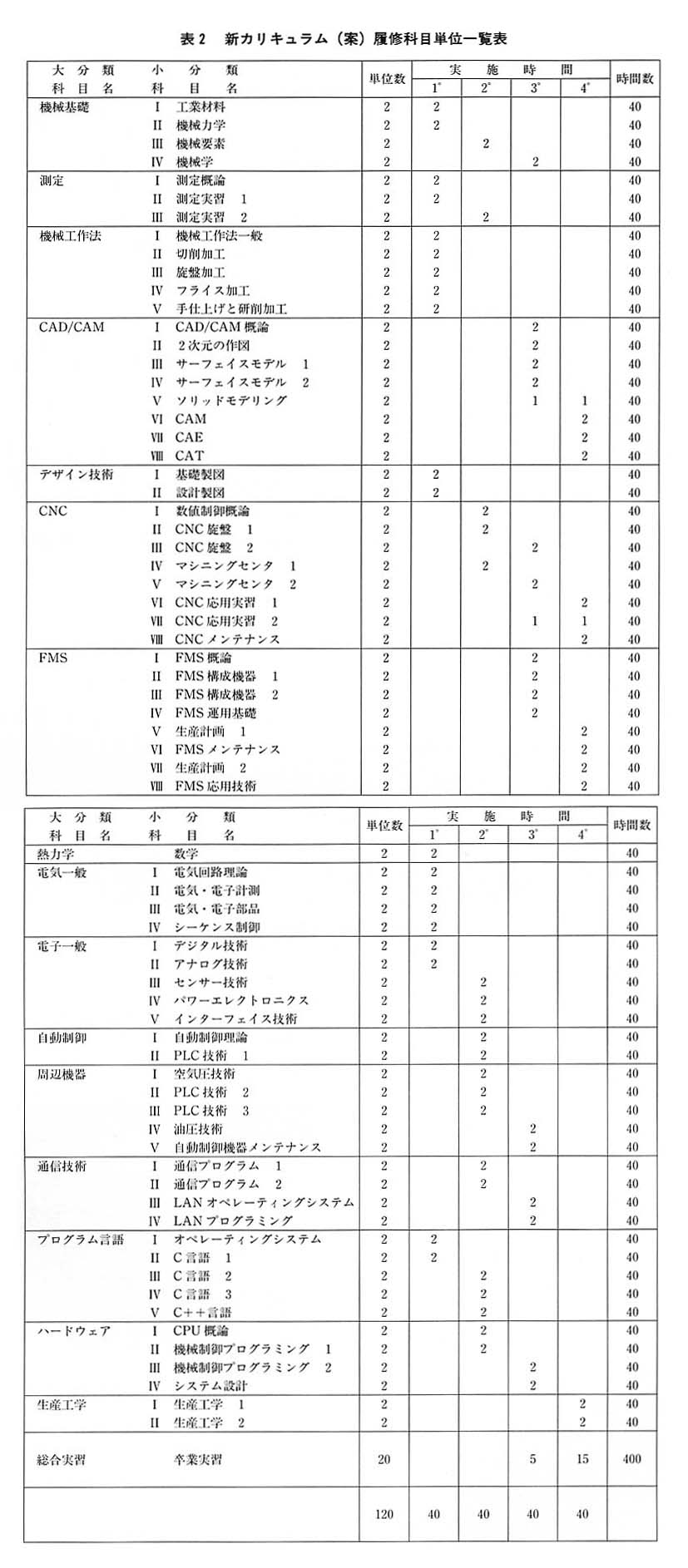

以上のような状況の中で,専門家集団としてプロジェクト終了後をも見据えたカリキュラムを作成し,SENAI側に提示,提起しておく必要があるとの認識に立ち,総力をあげて取り組み,1994年12月末に新カリキュラム(案)(表2)をセンター全職員の前で発表する機会を得た。

その概要は現在のコース・シラバスを変更することなしに,ブラジル教育省の基準の範囲内に変更をとどめることで,近い将来SENAIおよびセンター自ら実施可能な内容のものである。具体的には各科目の時間数を40Hに統一し,将来の変更に対する柔軟性を持たせ,科目間の整合性をより図りつつ現行の内容を整理したものである。また,同時にCPの担当分野における基本的な考え方も提案した。

- ① 専門分野を以下の6分野に分ける。FMS,CNC,CAD/CAM,自動制御,ソフトウエア,ハードウエア

- ② 各分野の指導体制を3人体制に変える。

- ③ 長期的展望に立ち,各人が系の中で他の分野の科目を担当できるようにする。

- ④ 専門分野の横のつながりをさらに深める。これは養成訓練だけでなく向上訓練の増加に伴う業務負担の平均化,CPの移動などによる空白期間を速やかに埋める等の効果も含んでいる。

この2つの提案を受け,SENAI側は,当時欠員が生じた時期でもあり,早速担当分野の見直しを行い大幅な移動を実施した。新カリキュラムについても迅速に対応し,CPが現在担当している科目を他の職員に報告し,相互の授業内容の再確認をした。担当別に各専門家との協議も逐次行った。

8.SENAI全国技術センターと科学技術省技術情報センター

ブラジル工業界の変化に職業訓練機関も合わせる必要がある。全国のSENAI各校の中でいろいろな分野でのセンターオブセンターを定め,工業界に対し技術サービス・情報提供と技術移転等を行うために,SENAI全国技術センター(CENTROS NACIONAIS DE TECNOLOGIA DO SENAI:CENATEC)が計画された。

このためSENAI全校について,カリキュラム,スタッフの構成,企業へのサービスの実績等数項目にわたる評価調査が実施された。その結果,本センターは1994年11月9日にメカトロニクスの分野におけるCENATECに選定された。

また,本センターは科学技術省情報センターにも認定された。この目的は,企業およびセンター内の能力開発を目指し,技術教育,技術援助および研究等の活動を通して製造オートメーションの分野における技術の普及を図るというものである。このこともセンターの評価をさらに高めることとなった。

9.ブラジル生活

日本出発時は不安でいっぱいだったが,先に現地入りしている専門家の協力やアドバイス,あるいはサンパウロ市は日本人や日系人が多いことなどもあり,日本で生活しているような錯覚に陥ることも多々あった。日常生活をするうえで必要な物はほとんど現地で購入することができた(日本食を含めて)。しかし,一時は月100%を超すようなインフレには驚かされた。治安上あるいはインフレのために現金ではなく小切手を利用していたが,インフレのため記入する桁数が跳ね上がり,最高のときは100万の桁数となったこともある。しかし,これも1994年7月実施のヘアルプランからは比較的安定してきた。

海外生活では,常に緊張感がつきまとい,目に見えないストレスが蓄積されてくる。これをいかに解消させるのかが重要である。赴任前にブラジルから伝わるニュースは,暗く危険なものばかりで,着任当初は随分緊張したものであったが,プロジェクト期間中にはスリが2件あったくらいで大きな事故,事件に出会わなかったことは幸いであった。また,本プロジェクトにおいては,それぞれの専門家は気にならない程度の近くに住んでおり,家族同士の交流も適度に保たれた。サンパウロ市には日系人や日本からの進出企業も多く,プロジェクト関係以外のつき合いも多くあり,専門家の家族のストレスもかなり軽減され,気分転換を図ることができたようだ。

ただし,子どもたちは治安上の問題から日頃はアパートの敷地内でしか遊べなかったため運動不足になりがちだった。その解消策として,休日は専門家家族やCPなどと郊外のレジャー施設で遊んだり,連休などはアマゾンやパンタナールなどブラジル国内をできるだけ旅行したものである。

終わってみれば,辛いことが思い出せないくらい楽しい日々を過ごすことができた海外派遣であった。

10.おわりに

1995年6月22日には,センター内においてプロジェクト終了記念式典が盛大に開催され,カウンターパート始めブラジルにおける関係者との別れの挨拶もままならないなか,6月末には専門家一同その家族も含め無事日本に帰国することができた。

ここに労働省,JICA,雇用促進事業団はじめ北九州職業能力開発短期大学校,ブラジルの関係者などの関係各位に対し心より感謝申し上げる。