モノづくりの喜び・楽しさ

-ねじジャッキの設計・製作をとおして-特集

- モノづくりをとおしての職業能力開発 1

- ポリテクカレッジ茨城(茨城職業能力開発短期大学校) 伊藤 昌樹

1.はじめに

ホモ・ファーベル(工作するヒト)としての人類の責務は何であろうか。現在の日本を考えてみても「モノづくり」こそが企業・社会・国の繁栄の源であり,「モノづくり」の基礎となるものは,「いかにしてつくるか」という生産技術の向上にあることはいうまでもない。

円高・産業の空洞化・規制緩和など根本的な社会構造の変化が生じている今,ますますモノづくりが大切になり,モノづくりに携わる人材の育成が重要な課題になっている。生産技術に直接携わる人材を育成している我々は,重大な責務を負っていることになる。より多くの創造性ある生産技術者を養成するためには,モノづくりの喜び・楽しさを実感させる教育を実施する必要がある。

ここではわずか1週間の設計・製作実習においてではあるが,学生たちはモノづくりの喜び・楽しさを実感した。設計から加工までの一連の流れを体験することによって教育的に大変効果がみられたので,その設計・製作実習の概略について報告したい。

2.ねじジャッキの設計・製作実習

専門学科と専門実技を有機的に結びつけることが,この設計・製作実習の科目のねらいである。

設計から加工・組立の一連の流れを通して,モノづくりの喜び・楽しさを学生に理解させることを目的に設計・製作実習に取り組んでいる。

この実習科目は開校当初(1984年)数年間実施されていたが,一時全体の時間数の関係から消失し,昨年からまた復帰したものである。

2年生の前期集中実習(7月)に2単位(36時間)の設定で,時間的にはかなり厳しさを伴うがトライしている。

課題はねじジャッキである。プリミティブではあるが設計においても加工においても基本的な要素を包含していることと,時間的な問題を考慮に入れた選択の結果である。過去においてはマシンバイスや微細送り機構,XYステージなどの取り組みがある。

学生をグループ分けして各グループ1台のねじジャッキ製作を実施した。

2.1 実習の流れ

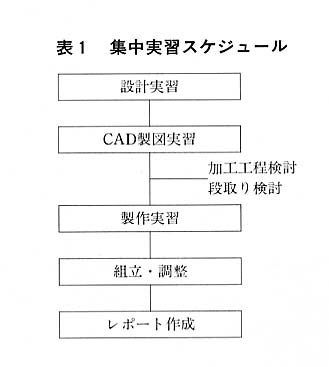

集中実習1週間(月~金曜日)のスケジュールは表1に示すように主として設計1.5日,製図1.0日,製作1.5日,その他である。

担当は生産技術科の教官全員(5人)であるが,1年生も同時並行して集中実習が実施されているため,実質的には1日2人の教官が担当することになる。

実習形態として学生を5班にグループ分けしている。これは設計・製作を効率よく進めるために有効な手法である。また現有の汎用工作機械の台数が学生数だけ設置されていないためでもある。

2.2 仕 様

集中実習の始めに学生には,ねじジャッキの最大荷重・揚程のみ提示する。学生は教科書,参考書を利用して用途,機構を理解した後,仕様に基づく設計作業を開始する。

2.3 設計実習

機械設計に不慣れな学生にとっては設計の取りかかりが難しい。図1に示すような設計手順書を配布し,それに基づき設計を行う。単純な製品を数多く設計する練習を積むことで自然と設計手順を理解してくる。その際学生には,必ず自分たちのグループでの設計ポリシーを設定させ,ポリシーに基づいた設計を心がけさせている。創造性を育む大切な訓練でもある。

2.4 CAD製図実習

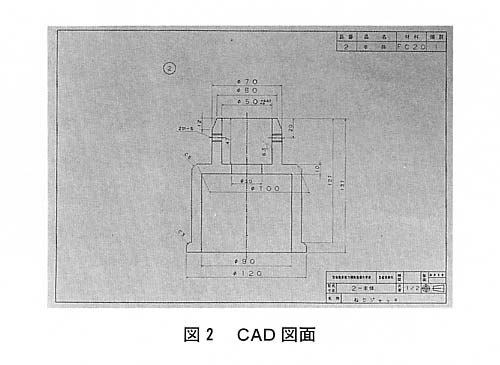

図面はCADによる製図を義務づけている。1年生の後期にCAD演習(4単位)を全員終了しているので,学生は全く抵抗なく図面を作成している(図2参照)。この段階で,基本設計で漏れた部分が浮かび上がってくる。特に部品のハメアイ部分や寸法公差などが問題になる。また形状,加工方法,加工時間などを検討させながら図面を作成させる。たえずグループでディスカッションする姿が目だつようになる。特に設計の段階で部品ごとの関連性を十分検討しなかったグループほど頻繁に討議が行われる。部品のみの要素設計では得られない貴重な経験をすることになる。

2.5 加 工

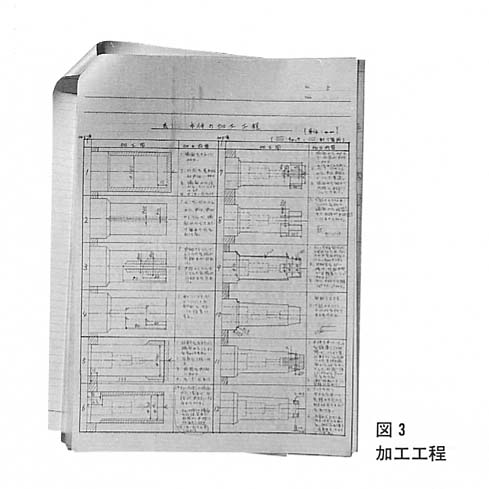

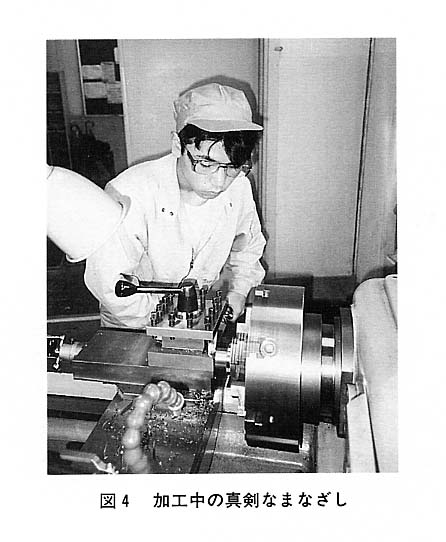

加工に入る前に図3に示すような,部品ごとの加工工程を検討させる。加工工程を検討することで加工の段取りや加工に必要な工具類が確認ができる。工具室にないバイトやエンドミル等があった場合,工具の試作か設計変更かのディスカッションを行うことになる。設計変更に走るグループもあるが,工具を試作して加工に臨む学生たちの姿(図4参照)は実践技術者そのものである。

汎用工作機械の台数を考慮に入れて,使用工作機械を念頭に入れた加工部品の形状設計を行ったグループは,実習場を効率よく使用している。反面,検討が不十分だったり,図面に必要以上に厳しい公差や仕上げ記号をつけたグループは大変苦労している。学生はここで加工工程・段取りの重要性を確認する。

加工を実施すると,込み入った寸法記入法に図面が読みにくかったり,基準位置の不適切から寸法計算を再度やり直すことになったり,加工不可能な形状に遭遇することで,改めて図面の大切さを確認する。実際に自分たちの手で自分たちの図面を加工することで初めてわかるのである。これは授業中何度指摘してもなかなか理解されないところであるが,一度の経験で十分効果が得られる。加工実習を通してのみ理解されることである。

2.6 組立・調整

部品を加工しただけでは終了ではない。各自の作製した部品を持ち寄り組立・調整することが大切である。学生にとって不安と期待の交錯した瞬間である。無事に組み合わさったときの学生たちの顔は実に喜びと自信に満ちた表情に変化する。反対の場合すぐに原因究明にディスカッションが開始される。このエネルギーはすばらしいものがある。わずかなバリや面取りが問題になることを実感し,さらには同じ表面粗さにもかかわらず面の輝きや見栄えに違いのあることを知る。加工者に鋭い感性が要求されることを理解する。

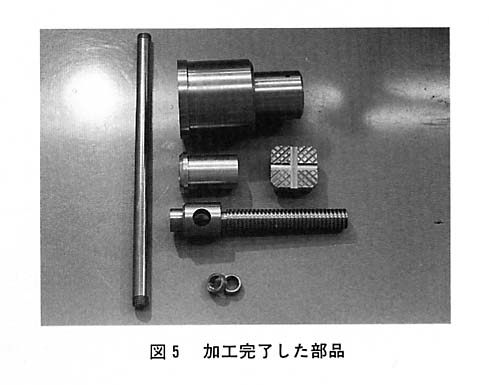

図5は加工した部品で6種7品ある。1グループ4人で分担製作している。図6は組立・調整の無事完了した学生自信のねじジャッキである。

2.7 レボート提出

組立・調整が完了しねじジャッキが無事完成したなら表2に示すような内容でレポート作成に入る。このレポートは学生自ら体験した内容であるために内容の濃いものが提出される。しかも全員が提出期限をきちっと守る。このことからしても設計・製作実習が真剣に取り組まれ,かなりの効果が得られていることが推察される。

3.学生の反応

学生のレポートを読むと,圧倒的にこの設計・製作実習に対しての評価が高いことに改めて驚く。

モノをつくる喜び・楽しさを我々が学生に説く以前に,多くの学生の口から述べられている。この実習を通して本当の実践教育の姿が見えてくる。

入学以来,情報処理関連に就職を希望していた女子学生のレポートには『自分たちで設計から加工までを考え,話し合い完成できたということが非常にうれしかった。実際に設計・製図を行っていたときは無我夢中で他のことなど考えていられる余裕などなかったが,今振り返ってみるとなかなか楽しかったので,これから就職するにあたって,こういった職種に従事できればよいと思うようになった』と記されてある。就職シーズンの時期に行われた実習で,モノづくりの喜び・楽しさを実感した学生が,就職観までも変えさせてしまったのである。教育の喜びを実感するとともに,責任の重さを改めて感じさせられた思いがする。

以下にレポートに記された内容の一端を紹介する。

- ・設計を行ってきてこれほどやる気が出た授業は今までになかったと思う。

- ・短期間で何年分もの勉強をしたような気がした。

- ・少しくらいバランスが悪くても自分たちで考えたものが,それなりの形になったことが一番うれしかった。物をつくることがとても楽しいと感じました。

- ・短期間内に1つの物を協力して作り上げた実感がとても心に残るものである。

- ・完成まで大いにもめたが,期間内に終了しとても満足している。

- ・協力しながら設計から加工まで自分たちの手で行った貫重な体験でとても充実した1週間であった。

- ・ものを納期までに完成させる難しさを思い知らされたが大変役に立つ授業であった。

4.おわりに

設計から加工までの一連の流れを体験させることは実に有意義であることが学生のレポートを読み判断できる。学生も教官も大変な1週間ではあったが,この集中実習は大成功だったといえよう。さらにグループ内で真剣に討議した結果,学生間に協調性が育成され互いに信頼関係が得られるといった思わぬ大きな教育効果もあった。

モノをつくる喜びを知るということは,ココロを込めてモノをつくることによって初めてわかることである。それは全身全霊を込めてつくることによって初めて知り得るのである。学生たちはこの1週間,全能力を込めてモノづくりの実習に取り組んだ結果,モノをつくる喜び・楽しさを自ら実感できたのである。

最後にこの設計・製作実習は生産技術科全教官で本年7月に取り組んだものであり,ここに代表して報告したものである。