ソーラーカーの製作〈その1 車体の製作〉

-手づくりソーラーカーで8時間耐久「ソーラーカーレース鈴鹿'95」に挑戦-特集

- モノづくりをとおしての職業能力開発 2

- ポリテクカレッジ滋賀(滋賀職業能力開発短期大学校)電子技術科 木戸 規雄

1.はじめに

近年,未来の車として注目を浴びているソーラーカーが高校,大学,企業において製作され,ソーラーカーチームとして国内のみならず海外のレースにも出場しています。しかし,それらのチームのほとんどはボデーなどメカニカルな部分の製作が主であり,心臓部である制御装置はメーカ製に依存しているのが現状です。

そこで筆者は,卒業研究の課題としてソーラーカー製作に必要なテーマを設け,製作期間2年間を目標にゼミ学生でソーラーカー開発プロジェクトチーム(ポリテクカレッジ滋賀 SPD:Polytech College Shiga Solar Power Dreamer's)を結成し,ボデーはもちろんのこと制御装置も手づくり開発したソーラーカーを製作しました。

このソーラーカー「SPD SUN号」は,昨年の7月の完成以来,制御装置やメカ部の評価とデータ収集を目的としてレースやラリー(別掲参照)に出場し,改良を加えながら,ソーラーカーにとっては非常に過酷といわれているFIA(国際自動車連盟)公認で,8時間耐久「ソーラーカーレース鈴鹿'95」に初挑戦しました。

レースでは高性能のメーカ製制御装置を搭載したソーラーカーが圧倒的多数を占めていましたが,その中において対等以上にレースを展開し,COSMOクラス(架装太陽電池が480W以下のクラス)で堂々第4位に入賞しました。

この成果は,ソーラーカー製作を通して実践技術の習得を目指している学生たちにとっては大きな自信につながるものであったと考え,本誌上で3回(第1回:車体の製作,第2回:電気システムの構成と制御装置の製作,第3回:総合組立および評価)に分けて「SPD SUN号」の製作概要等について報告します。

2.製作の経緯

卒業研究は実践技術に身につけるよい機会でありますが,結果が明確に現れ,評価が厳しくできるためには生きた教材が必要となります。このことから,学生たちが興味を持ち,なおかつ,本来の研究テーマである,パワーエレクトロニクス技術や太陽電池の利用技術の応用が習得できるソーラーカーの製作を目指すこととしました。

初年度は,全長1.3m,車重7kgの実機ソーラーカーと同様の制御システムを搭載し,ラジコン操作で走行するミニソーラーカーの製作に着手しました。このミニソーラーカー製作は,実機用の太陽電池最大出力点追尾装置(Maximum Power Point Tracker:以下はMPPT)やモータ速度制御回路(以下はモータドライバ)の開発に必要となる技術的なノウハウの習得とデータ収集を目的としたもので,制御システムの開発には10ヵ月を要しました。

また,それと並行して近隣で開催されるレースやラリーに出向き,ソーラーカーの設計,製作に関する技術習得(他チームのよい技術はちゃっかりといただく!…これも実践技術者の大切なところ)に努めました。

「SPD SUN号」の製作は,これから収集した数百枚以上の写真や資料,またビデオテープなどを参考に,一人ひとりの研究テーマの目的と大切さを明確にしながら製作を開始しました。

3.ソーラーカーとは

ソーラーカーとは,車両の外表面に架装された太陽電池パネルによって太陽エネルギーを電気エネルギーに変換し,その電力でモータを駆動させて走行する車ですが,入射されるエネルギーの変化に対して安定した走行ができるように蓄電池を搭載しています。

例えば,平坦路や下り坂のように太陽電池の発電力のほうが駆動電力より大きい場合は余剰電力を蓄電池に充電しながら,また照度が低下した場合や上り坂のように発電電力より駆動電力を多く必要とする場合には,不足分を蓄電池から補いながら走行します。

つまり,太陽電池から得られる限られた電力を効率よく利用して走行する電気自動車です。

4.SPD SUN号の概要

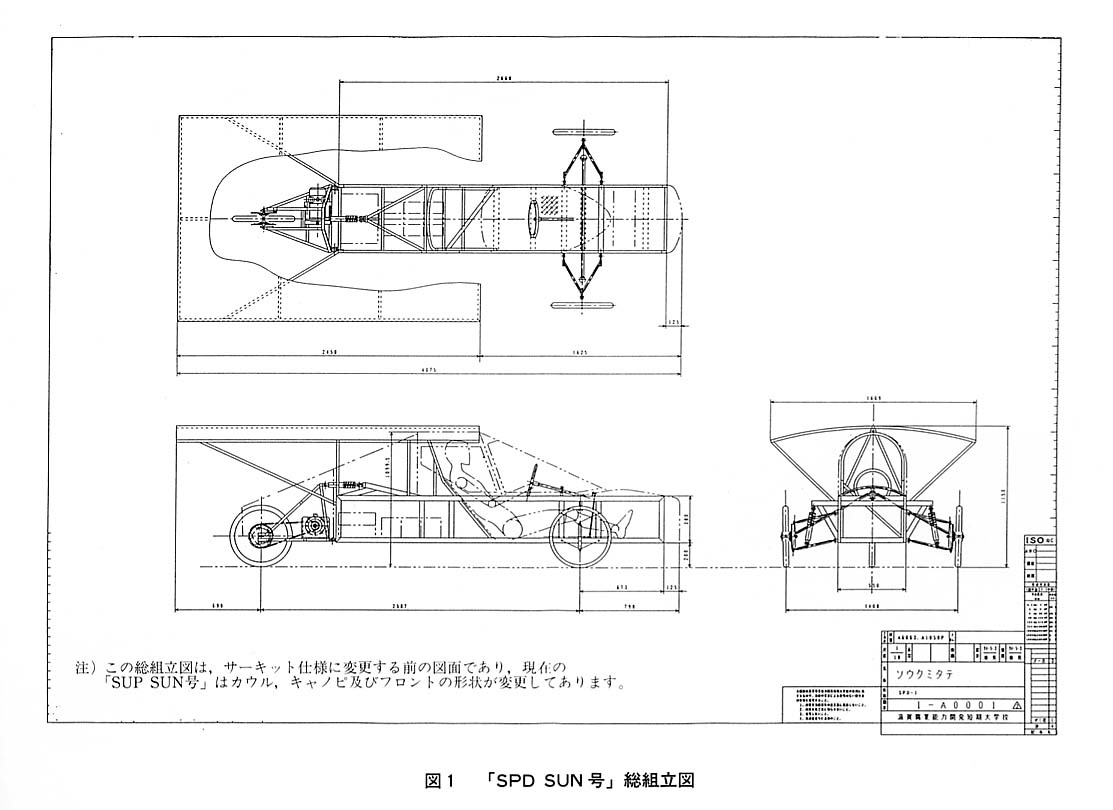

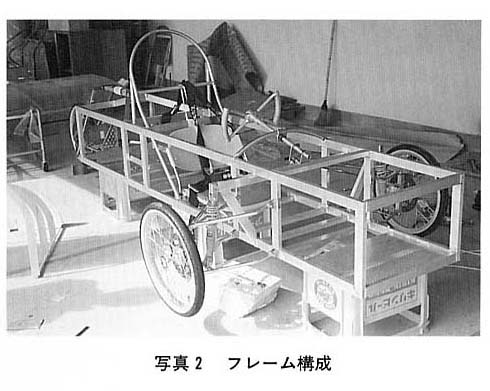

車体構成は,図1や写真2に示すようにスペースフレーム方式(アルミパイプ等で強度をもたせるフレームを構成し,その上に空力特性を考慮したカウルを覆いかぶせる方式)を採用し,太陽電池のパネル架装形態は,平板固定型の変形タイプとしています。

車輪は,転がり抵抗が小さく直線での高速性能に優れている3ホイールタイプとし,前2ホイール,後1ホイールの配置としています。

競技用のソーラーカーを製作する場合には,出場する競技のクラス別に規定されているレギュレーションに合わせた製作をしなければなりません。

また,競技に出場するためには出走前に主催者が行う車検に合格することも必要となるなどの厳しい条件があり,FIA公認のレースになると市販されている自動車と同等の安全対策や安全性能が要求されます。

「SPD SUN号」は,これらの条件を満たした,全長3.9m,全幅1.7m,車重142kgの手づくりながら最高速度70km/hを誇る太陽電池容量480W以下クラスの競技用のソーラーカーです。

5.車体構成

車体は,空力特性に優れ,軽量でありながら十分な強度を必要とします。

また自動車に要求される基本的な要素である走る,曲がる,止まるを確実に行えることはもちろん,転がり抵抗やメカニカルな損失を極力軽減し,効率よく安定した走行を可能にしなければなりません。

このことから設計は基礎理論に忠実にCAD(マイクロキャダム)を用いて行い,製作は斬新なアイデアを盛り込んで行いました。

以下にそれらの概要について説明します。

5.1 フレーム

フレームは,写真2のように入手しやすいアルミ角パイプ(A6063,40×20,t2)を使用し,溶接構成としました。本来ですと溶接部にみられる強度低下の少ないアルミ材を使用するのが理想ですが入手性を最優先させて,やむを得ずこのアルミ材を使用しました。

またドライバーの安全を考慮し,現在のレギュレーションでは規定されていませんがアルミ丸パイプ(20φ,t2)製のロールバも備えました。これは,フレーム自体の強度アップにも大いに役立っています。

5.2 カウルとキャノピ

写真3は,フレームにカウルとキャノピを取り付けた状態を示しています。

スペースフレーム方式を採用した場合,カウルは強度部材と考える必要性はなく,むしろ軽量でかつ自由な形状に加工できることが必要となります。

一般的には,FRP(ガラス繊維強化プラスチック)や高剛性であるCFRP(カーボンファイバ強化プラスチック)等を用いるケースが多いのですが,型の製作に時間がかかり,またCFRPは非常に高価です。

そこで,加工性がよく,軽量でかつ型の製作が不要でカーボンファイバと比べはるかに安価な航空ベニア板を使用しています。

キャノピは,8φのアルミの丸パイプで枠をつくり,真夏の炎天下では表面温度が80℃程度に上昇することから,耐熱性の高いポリカーボネイト板(1mm)を張り付けて製作しました。

5.3 サスペンションとステアリング

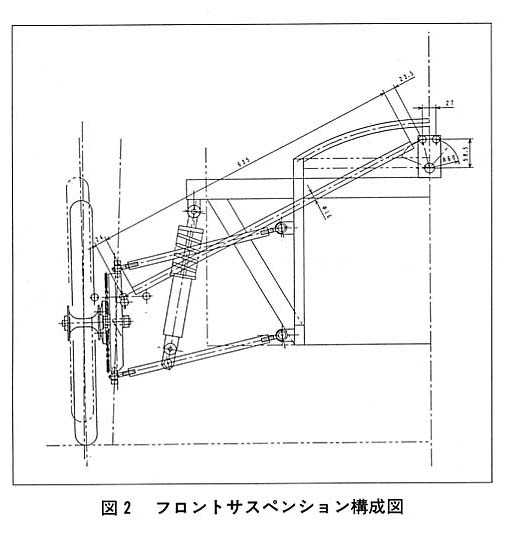

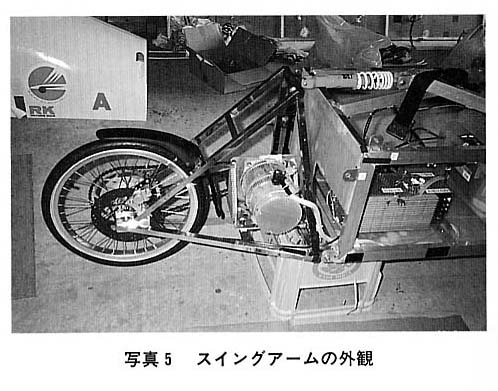

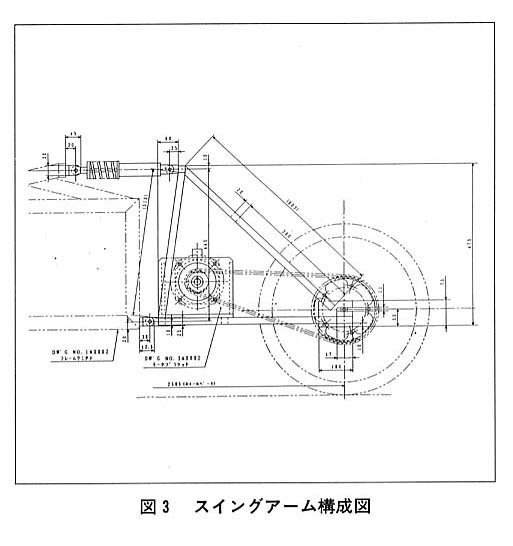

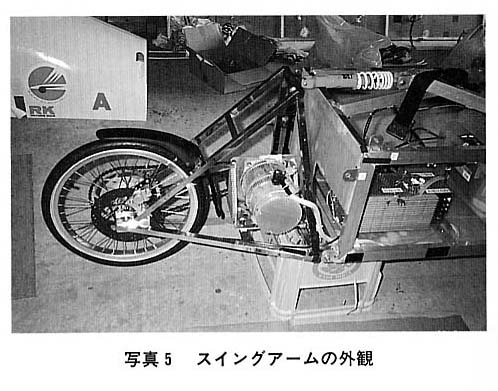

前輪のサスペンションは,写真4と図2に示すようにダブルウッシュボーン方式,後輪には写真5と図3に示すようにスイングアーム方式を採用し,ショックアブソーバは,ミニバイクのチューニングパーツを用いています。

この方式は,一般的なソーラーカーの構成ですが,いかに軽量に,かつ十分な強度を持たせるかが設計と製作のポイントになります。

そこで,同程度の強度が得られることを前提条件とし,アルミ材料を用いて構成した場合とステンレス材料を用いて構成した場合における重量計算を行い,結果として10%程度重量は増加するが粘り強く溶接強度に優るステンレス材(SUS304)を使用して製作しました。

ステアリングのジオメトリは,車体構成の中での非常に重要な部分です。ソーラーカーが旋回する場合,3つのホイールが同じ中心をもって旋回する必要があります。

かりに前後のホイールが別々の円を描いて回る場合,旋回はスムーズに行われずステアリング操作は困難になり危険を伴います。このことから3つのホイールは旋回半径は異なりますが,同心円を描いて旋回するようにアッカーマン・ジャントの理論から導き出されたアッカーマンステアリング方式となるように構成しました。

アッカーマン方式は図4に示すように最小回転半径R,トレッドb,ホイールベースlから式(1),式(2)を用いて内輪の切れ角αと外輪の切れ角βを求めステアリング機構を決定しますが,筆者たちはCADを用いて任意のポイントにおけるステアリングの切れ角度とα,βの関係を各々図から求め,最小回転半径が6m以内(レギュレーションによって規定されている最小回転半径)となるようなステアリング機構を設計,製作しました。

R=l/sinβ+d ………………(1)

l:ホイールベース

d:車輪中心とキングピンのオフセット量

cotα=cotβ-b/l …………(2)

b:トレッド

これにより,旋回時の転がり抵抗低減と安全性を向上させています。

また,ホイールアライメント要素であるキャンバ角,キャスタ角,卜ーインについてはミニソーラーカー製作の経験と関係資料や専門家からのアドバイスを得て決定しています。

このホイールアライメント要素は,ソーラーカーの直進安定性や車輪の転がり抵抗に大きく影響を与えます。とりわけトーインは,車重により大きく変化することからドライバーの交代等を行った場合には再設定を行っています。

5.4 ブレーキシステム

ブレーキシステムは,写真6に示すようにマウンテンバイク用のリム,ハブ等とセットになっているワイヤ駆動油圧ディスクブレーキをベースに,ミニバイク用のマスタシリンダが使用できるように改造することで,完全な油圧ディスクブレーキシステムとし,高速でのブレーキングに対して安定性,安全性を向上させています。

また,油圧ディスクブレーキの最大の問題としてブレーキの引きずりによる損失があります。

これは斬新なアイデアでブレーキパッド引きもどし機構を改造して組み込むことで,引きずりによる損失を皆無にしています。

5.5 ホイール駆動

ホイール駆動は,後輪1ホイールのチェーン駆動としています。これは3ホイールタイプのソーラーカーでは常識的なものです。

しかし,ホイール駆動部の設計で重要なのはモータと後輪の配置です。つまり,モータの回転軸の軸芯と後輪の軸芯間の距離を常時一定になるような配置にしなければ,スイングアームが上下に揺れることで軸芯間距離が変動し,駆動力が効率よく後輪伝達されなかったり,チェーン外れや切断をすることが推測されるからです。

「SPD SUN号」では,フレームの構成上,軸芯間距離を一定に保つことが不可能であったことから,写真5のように,スイングアーム上にモータをマウントさせ揺れに対する影響を受けないような構成としています。

この場合,バネ下質量が増加しバネ上質量の軽いソーラーカーにとっては非常に不利になりますが,シンプルさとメンテナンス性を重視して,この構成を採用しました。

また,チェーンの2段掛けという考え方もありますが,伝達ロスの増加とその構成の複雑さからトラブルの発生を懸念して1段掛けに固執しました。

6.車体構成のまとめ

その1では,「SPD SUN号」の車体設計および製作の概要について述べました。まとめると以下のようになります。

- ① 車体構成は製作が容易なスペースフレーム方式とし,太陽電池のパネル架装形態は,平板固定の変形タイプとしました。

- ② 車輪は,転がり抵抗が小さく直線での高速性能に優れている3ホイールタイプとしています。

- ③ カウルは,軽量で加工性がよく安価な航空ベニヤ板を使用しました。

- ④ ステアリング機構は,安全性と旋回性能を向上させるためアッカーマンステアリング方式となるように設計,製作しました。

- ⑤ サスペンションは,前輪にダブルウシュボーン方式,後輪にはスイングアーム方式を採用しました。

- ⑥ ブレーキシステムは,ブレーキングの安定性や安全性を向させるため,油圧ディスクブレーキシステムとしました。

- ⑦ ホイール駆動は,後輪のチェーン1段掛けによる1ホイール駆動としました。なお,車体製作における特殊加工および溶接の一部は地元の企業からの協力や指導を受けながら製作したことを付記します。

次回は,電気システムの構成と筆者たちの設計,製作したモータ制御装置や太陽電池最大出力点追尾装置(MPPT)などについて述べます。

〈レース出場歴および成績〉

- H6.7 びわこソーラーカーフェスティバル'94

- 学生480W以下クラス 第2位

- 学生総合 第3位

- H6.10 朝日ナゴヤTVソーラーカーラリーin名古屋大会

- 学生480W以下クラス 優勝

- H7.5 朝日ソーラーカーレース in TIサーキット英田(岡山)

- 一般480W以下クラス 第2位

- 学生480W以下クラス 第3位

- H7.8 FIA公認「ソーラーカーレース鈴鹿'95」第4戦

- COSMOクラス(一般480W以下クラス) 第4位

〈参考文献〉

橋口 盛典:図解ソーラーカー,pp.173-175,山海堂.