VMの現状と今後の職業能力開発について実践報告◆3

- 高度ポリテクセンター(高度職業能力開発促進センター)素材・生産システム系 吉本俊二・小川秀夫

1.はじめに

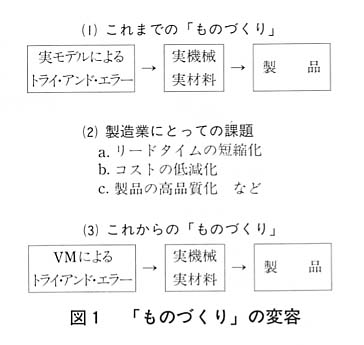

これまでの「ものづくり」は,実機械による実材料を用いたトライ・アンド・エラーを繰り返す生産手法が取られてきた。しかし,日本が過去に経験したことのない通貨変動や国際分業化などが進んでいる中で,「ものづくり」には否応なしにリードタイムの短縮化,コストの低減化,製品の高品質化などが求められている。

一方,産業界におけるコンピュータ援用生産技術の進歩は近年めざましいものがあり,かつての品質管理技術が日本の産業界の発展を支えてきたときと同じような役割を演じている。

このような状況において,製造業に課された諸問題を解決する1つの生産方法としてVM,つまり「Virtual Manufacturing」が注目されている。VMとはコンピュータ上の仮想空間で,例えば成形加工現象を仮想実現する1つの生産手段であるということができる。このことは未経験の「ものづくり」をことごとく詳細に計算機上でトライし,不具合を発見・修正し,最適生産手法を確立することにその意義がある。VMは実モデルによる実験が困難なものほど有効といわれており,これからの「ものづくり」はVMをフルに活用した生産手法に変容せざるを得ないと考えられる(図1参照)。

本稿では,今後の職業能力開発において取り組むべき方向を探るために,一例として自動車産業のVMの現状を調査した結果と,市販されているシミュレーションコードについて,加工・生産グループが独自に調査した結果を報告する。

2.自動車産業の現状

ここでは,自動車産業がVMに力を入れて活用している「自動車車体の軽量化」と「金型製作におけるトライ時の手直し」の2例を報告する。

2.1 自動車車体の軽量化

'92年の「The Aluminum Energy Bank」の報告によると,世界に約3億5000万台の自動車が存在し,仮に自動車車体全体がアルミニウム合金に置換されたとした場合,1台当たり290kgの軽量化が可能とされている。この結果,世界で年間4600万klのガソリンが節約され,炭酸ガスの排出量は1億10万tが削減されると試算されている。

この自動車車体の軽量化を実現する軽量化材料,例えばマグネシウム添加アルミニウム合金や析出硬化型ハイテンに代表される高張力鋼板などは,難加工材料がほとんどである。このことは,軽量化材料の開発と同時に,その成形加工技術の開発や検討がなされなければならないことを意味している。

VMはこのような新しい材料を用いた成形加工において発生する未経験の問題を事前に察知し,その対策のために金型製作で有効に活用されている。

2.2 金型製作におけるトライ時の手直し

自動車車体の生産コストの低減をねらい,プレス加工工程数の削減や部品の共有化が図られている。また,従来の大型パネル部品は複数の成形部品を溶接して製作されていたが,製品の高精度化と工程数の削減を兼ねて,一体成形する傾向にある。このことは金型構造の高機能化や複雑化を引き起こし,金型1個当たりの価格の上昇を招き,結果的にトータルコストは下がっていないという現状を引き起こしている。この金型構造の変化は,金型設計時に潜在している不具合によるトラブルを増加させる傾向となり,その対策が迫られている。

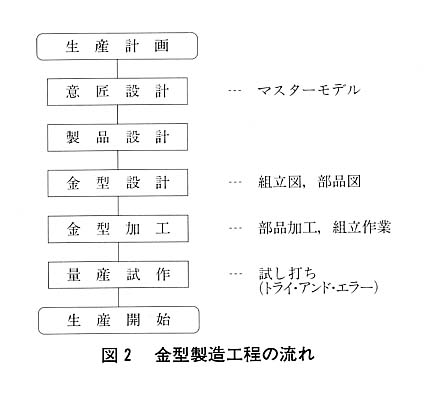

図2に金型製造工程の流れを示す。金型による「ものづくり」は生産計画から始まり,試し成形で合格となった後,量産が行われる。確かに,工作機械の高精度化やCAD/CAM技術の導入によって,機械加工終了時点での型の完成度が増し,プレス成形品の精度は向上した。また,これらの技術はトライ作業や型修正時間の短縮に大きく貢献した。しかし,型設計上に不具合なものが潜在し,トライ時にそれが発見された場合には,せっかく高精度に仕上げた型に手を加え,時間的なロスをするだけでなく,精度的にも劣るものとなってしまっている現状 1) がある。一般に,トライ時に発生するトラブルは設計段階での不具合が原因となっていることが多いといわれている。これは金型内部での板の変形挙動を十分に検討しないで金型を設計したことによるもので,型設計や型加工の高速化と高精度化が進んでいる中で,トライ時の型修正時間の短縮は,金型製作の中で大きな課題となっている。

これまで,熟練工が持っていた経験やノウハウに代わって,VMでは金型内での変形挙動を数値的に示すことができるので,実際の生産システムを構築する前に現実に発生するであろう不具合についての対策を十分に施すために役立っている。

3.板材成形加工におけるVMの現状

板材の成形加工におけるVMの現状として,マツダ(株)の自動車車体パネル成形シミュレーションにおけるCAEシステム構築の工夫と,解析対象を限定した具体的な2例 2) を紹介する。

3.1 準備に関する工夫

マツダ(株)では,変形挙動をシミュレートするFEMプログラムとして弾塑性動的陽解法コードを選択している。これは動的な運動方程式を解くもので,成形速度の影響が考慮でき「しわ」「われ」のシミュレーションに有効である。

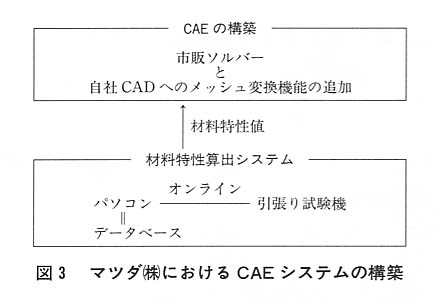

CAEシステムとして,メッシュデータの準備の簡素化のために自社のCADシステムにメッシュ変換機能を追加して独自のシステムを構築した。また,解析のときに用いるデータにおいて実験を伴う材料特性値は,引張り試験機とパソコンとをオンライン化して,自動的に「応力一ひずみ曲線」より算出するシステムを構築した(図3参照)。

ここで,現段階では,VMを行う上で実用レベルを確保する問題がある。モデル化を忠実に実行しようとすればするほど計算時間はかかるが,実効的な計算速度を確保しようとするとモデルの近似の度合いが高くなり,精度が低下するというジレンマがある。このケースの場合,検証したい不具合現象を「われ」と「しわ」に絞り,不具合現象の予測に十分に役に立つレベルを確保した。

3.2 サイドフレームアウタ

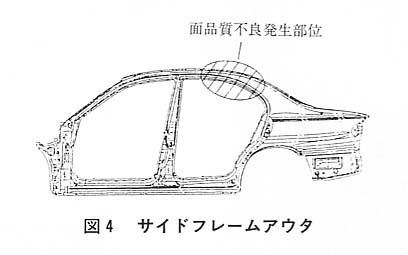

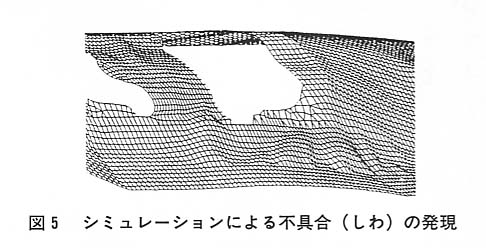

図4は一体成形された乗用車のサイドフレームアウタの製品図である。報告によると,金型が鋼板を挟み込んだ際に発生する「しわ」が原因で,製品の斜線で示す部分に「しわ」が残った。この現象はシミュレーションでも発現した(図5参照)。

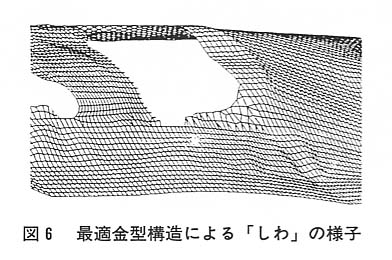

このことを踏まえ,「しわ」がでないと予測される金型構造を検討(図6参照)し,この型構造を新たに製作する金型に採用したところ,問題の「しわ」は小さくなったと報告されている。

なお,「われ」についてはサイドフレームアウタセンターピラーの下部で検証されている。

3.3 トランクリッドアウタ

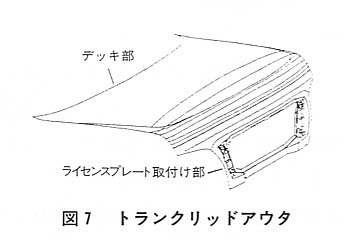

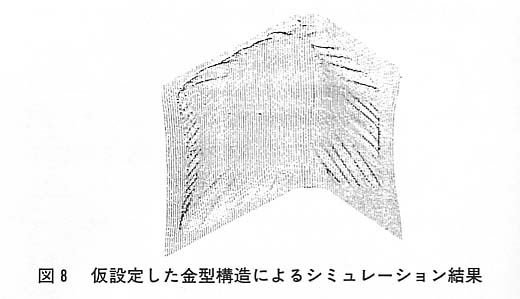

バンパーの上から開く構造のトランクリッドアウタは,コストの安い一体成形が多く採用されている(図7参照)。ところが,一体成形の場合,形状的な制約から成形中に大きな「しわ」が発生してしまうことが確認されている。加えて,デザイン上の要求からボディーは丸みを増し,機能上の要求から材料として高張力鋼板が選定された。これらのことは「しわ」の発生に悪影響を及ぼすことが推測される。ここで,仮に設定した方案で製作した試作型でトライした結果とシミュレーションの結果(図8参照)とを比較・検討した。その結果,仮に設定した金型の方案による成形品には不良が発生し,同一条件で行ったシミュレーションでもこの現象が発現した。

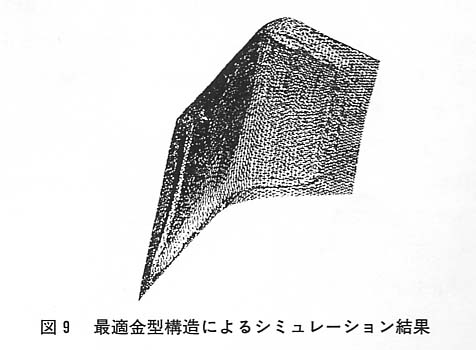

このことからシミュレーションの精度は十分確認された。このことから,シミュレーションで最適な金型構造を検討(図9参照)し,試作型に修正を加え,再びトライを行った結果,「しわ」が残らなかったことが報告されている。

4.鍛造加工におけるVMの現状

鍛造加工のVMの現状としてトヨタ自動車(株)の例 3) を紹介する。

トヨタ自動車(株)では鍛造設計プロセスにシミュレーションを導入するために,材料のデータベース,金型と材料間の摩擦のデータベースなどの整備を行った。システムの中核として鍛造加工のような大きな塑性変形を短時間で計算でき,実用的な解析手法である剛塑性有限要素法を採用した。

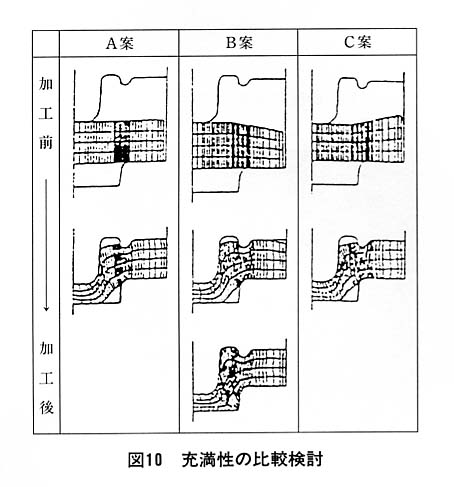

このシステムを用いてトランスミッションギアの鍛造粗形材のプリホームの工程設計が行われた。設計者は複数の方案を解析することで,変形プロフィール,充満性,成形荷重,金型面圧などの情報を得て総合的な判断を下すことが可能となった。例えば,図10に充満性の検討例を示すが,B案では最終段階までバランス良く材料が充満している。このシミュレーション結果と試作結果とがよく一致をしたことと,設計時間が従来の1/4となったことが報告されている。

3次元のシミュレーションについては,計算時間の増大,3次元要素分割技術の確立,工具の定義方法など解決すべき問題が多い。トヨタ自動車(株)では,2次元に近いと思われる3次元の問題を2次元のモデルに置き換えて解析を行い,粗形材の成形条件の決定に効果をあげた例が報告されている。

5.加工・生産グループの活動

筆者らが属する加工・生産グループは市販されているソフトウェアの種類や機能などについて調査した。ここでは,調査したものの中から3分野4つのソフトウェアについて紹介する。

(1) 板材成形について

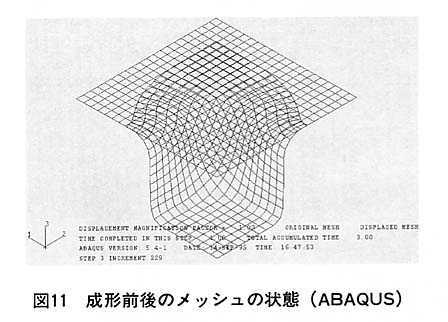

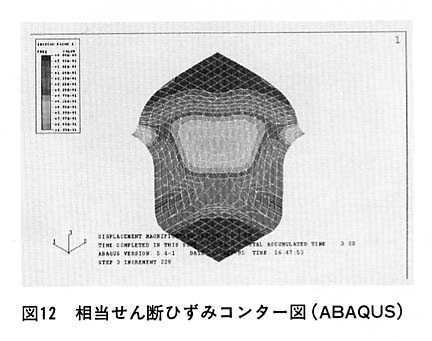

一辺が70mmの角筒絞りのベンチマークテストを,非線形問題の取り扱いが可能な有限要素解析システム「ABAQUS」と流体力学を応用した解析手法を用いる「DYTRAN」で行った。解析は4分の1のモデルで行った。図11に「ABAQUS」で解析したときの板材の成形前,後のメッシュの状態を示す。図12は相当せん断ひずみコンター図である。容器底部および素材の耳の部分にはほとんどひずみは生じておらず,ダイR部分にあたる容器側壁部は絞り込みによる大きなひずみが生じている。これらの結果は実験やこれまでの経験と一致する。図13は「時間(パンチのストロークに相当)-パンチの反力(絞り力に相当)曲線」であるが,「ABAQUS」と「DYTRAN」の両者はほぼ同様の値を示している。

(2)射出成形について

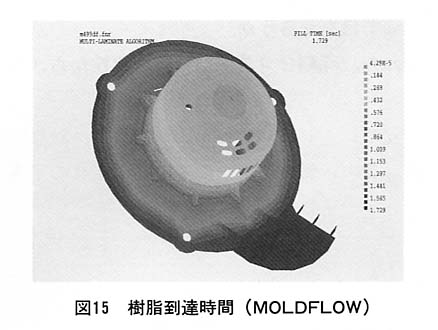

熱可塑性樹脂の射出成形用シミュレーションソフトウェアについて調査した。これは図14に示すようにモデル面上にメッシュを生成し,それに厚みを与え2次元半の解析を行う。解析の一例として充填開始から樹脂が到達するまでの時間を図15に示す。

(3)鋳造加工について

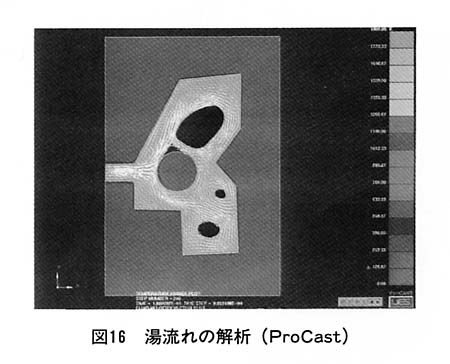

図16に示したものは2次元の湯流れの解析結果であるが,使用したソルバーは完全3次元有限要素法による解析を行うことができ,鋳型への熱伝導なども解析している。図中に見える矢印は湯流れの速度を示している。

6.まとめ

現段階のVMにはモデリングの時間,計算精度,ソフトウェアによる得意不得意,ハードウェアの計算速度などの問題がある。しかし,3.1,3.2で示したように材料特性を考慮し,目的を絞ったシミュレーションが実用段階となり,また,金型製作の最終段階であるトライ時に発生する不適切な設計上の問題をかなりの確度で検証できるようになってきている。また,1993年に開催されたNUMISHEET 4) などで実用に耐える解析技術の報告がなされている。これらのことは,自動車産業におけるプレス金型製作の分野においてVMが実用段階を迎え,それに対応できる技術者あるいは技能者を求め始めていることになろう。生産技術者の質的向上を1つの目的としている職業能力開発においてもVMへの取り組みが,今,期待されている。高度ポリテクセンター素材・生産システム系加工・生産グループとしても,VMについてのセミナーを展開していくべき時期に到っていると考えている。

〈参考文献〉

- 1) 中川:第164回塑性加エシンポジウム.

- 2) 小川:第164回塑性加エシンポジウム.

- 3) 矢野:第164回塑性加エシンポジウム.

- 4) Proc.of NUMISHEET '93 eds. Makinouchi.