これからの製造業を対象とした職業能力開発と今後のセミナー展開について実践報告◆4

- 高度ポリテクセンター(高度職業能力開発促進センター)素材・生産システム系 加工・生産グループ

- 長谷川宏幸・吉本 俊二・飯塚 真次

- 田口 正明・増川 一郎・小川 秀夫

1.はじめに

わが国の経済状態は,過去に経験したことのない通貨の変動が進んでいる中で,景気の低迷,さらには大規模な不況を経験し,産業界においては海外進出等に起因するところの空洞化が進み,雇用面においても大きな転換期を迎えている。このような背景のもとに,日本の製造業における工業製品の製造(ものづくり)形態が問われる時期を迎えているといえるのではなかろうか。

すなわち,深刻なコスト削減の必要性から,リードタイムの大幅短縮や,さらには世界的分業化,つまり生産設備の海外移行とそれに伴う産業の空洞化,そしてそれを引き金とした技術の空洞化等,生産の形態が変化をみせ始めているということである。

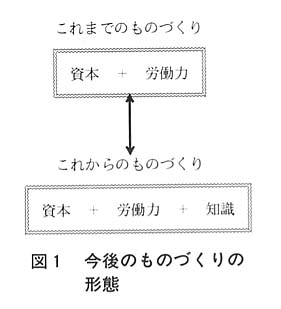

では,具体的に考えてみると,国内での製造部門は,これまでの「資本と労働力に基づくものづくり」と,それに加えて「高度な知識に基づくものづくり」が求められてくるのではないかと考える(図1)。

言い換えれば,これまでの“ものづくり”は資本と労働力があればできたと解されるが,今後はこれに加えて知識がないと“ものづくり”はできないといわれている。すなわち“先端技術が世界を支配する”といっても過言ではない。

またこのことは,現在の先進技術力維持のためにも克服していかなければならないことでもある。

したがって,これからの職業能力開発においても「操作・方法,そして反復中心型の能力開発」から,「思考・知識開発中心型の能力開発」へと質的な大変革が求められてくることになるであろう。

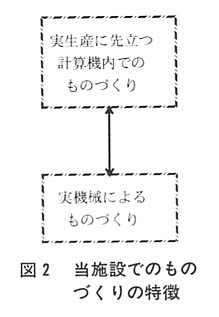

これらを実際に実践していくうえでの一つの大きな試みとして,高度ポリテクセンター「素材・生産システム系『加工・生産グループ』」では,これからの職業能力開発として,『計算機実験』すなわち『計算機内加工(加工の数値シミュレーション)』に重点を置いた新しいものづくりの展開に取り組むことにした。

ただ,計算機実験に重点を置くとはいえ,これは単に加工の数値シミュレーションにとどまるものではなく,当センターがこれまで築き上げてきた加工ノウハウ,加工設備を十分生かした形態で実行していくところに特徴がある(図2)。

2.当グループでの考え方

当グループの基本的な考え方は,“ものづくり”の重要性を認識し,推進していくということである。

これは,当グループが,これまでの将来的なビジョンを検討してきた中で提唱してきたものであり,当グループの考え方の根幹をなすものである。ただし,バブルの崩壊や,急激な円高による日本経済の急変によって生じた,産業形態の変化に対応した“ものづくり”へと移行していかなければならないと考える。

つまり,『実機械によるものづくり』の今後のさらなる展開に加えて,先端技術の開発,実加工に先立つトライアンドエラーに要する時間短縮,コストダウンおよびそれらの結果の信頼性向上などが,今後の日本に強く求められてくる技術となると判断する。

そのためには,これまでにはなかった新しい手段,知識が必要となる。

このことから,先にも述べたように,これからの職業能力開発にも質的変革が求められるであろう。

3.計算機実験

実加工に先立って計算機内で行われる加工,変形過程の加工の数値シミュレーション(計算機実験)は,未経験の加工設備を製作する際の仮想生産として欠かせぬものである。特に対象が大型,危険設備などでモデル実験が困難な場合ほど,その貢献度は大きい。しかし最近では多くの製造プロセスの最適化の検討にも適用され,今や研究・開発,設計部門において試作のトライアンドエラーに代わる不可欠な検討手段となってきている。

例をあげれば,

① プラスチック射出成形シミュレーション

② 鋳造の湯流れ・凝固シミュレーション

等は,金型設計や加工条件の設定などにすでに適用され,順調に利用されつつある。さらには,これまでシミュレーションと実加工との一致に限界があるとされた,

③ 板金成形シミュレーション

④ 鍛造シミュレーション

といった変形加工分野においても,計算機やソフトウェアの能力向上により,ようやくその実用化の段階を迎えるに至ってきた。

その背景には,非線形解析方法の進歩,材料・摩擦の物理モデルの精級化,接触アルゴリズムの改善など数値解析技術の飛躍的な発展と,計算機能力の向上,CAD/CAM技術との複合・統合化による最適設計手法の普及などによるものであるが,やはりそこにはモデル実験ではもはや対応できないほど性急で,より高度な品質,性能が求められ,計算機実験に頼らざるを得ない段階に至っていることを無視するわけにはいかない。

4.計算機実験についての調査・分析

計算機実験を職業能力開発で展開していくうえで最も重要なことは,現在企業が,計算機実験をどのように認識しており,今後どのように取り組もうとしているか,さらにその必要性をどの程度感じているかをはっきりと把握しておくことである。

このことは,この分野での人材育成をどのように考えているかということにつながっていくのではなかろうか。

すなわち,たとえセミナーを開設してもニーズの把握が十分でなければ職業能力開発にはつながらないということである。

そこで,平成7年5月,(株)日本塑性加工学会FEM *1 シミュレーションシステム分科会が分科会全員に対して行ったアンケート結果 1) を分析し,実態の把握を行った。

アンケート結果によると,計算機実験(FEMシミュレーション)を活用している企業の88%は従業員が1000人以上の比較的大企業であった。

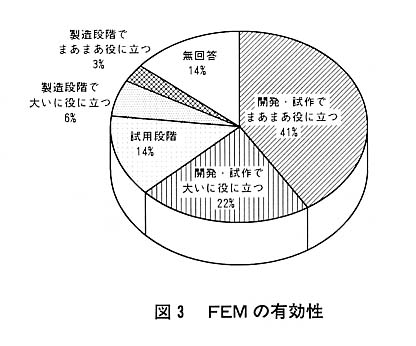

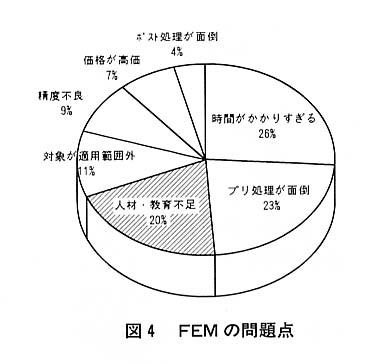

その有効性については,「大いに役立つ」「まあまあ役立つ」を合わせると86%と,きわめて高い数値を示している(図3)。しかし,一方でその満足度は不十分であり,使用上の問題点としては図4のような回答が得られた。「時間がかかりすぎる」「プリ処理が面倒」といった計算機・ソフトウェアに関連した事項以外に,「人材・教育不足」が20%であることに注目したい。

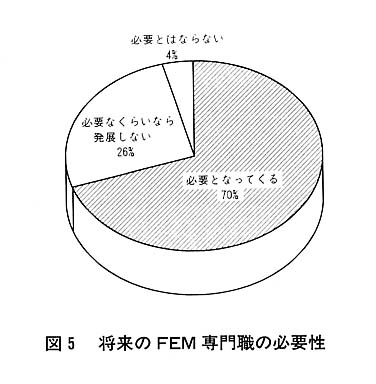

FEMシミュレーション自体まだ新しい専門分野であるため,絶対人数の不足や指導体制の不備が顕在し,この点が当センターでの職業能力開発のポイントとなるのではないだろうか。その裏づけとしてさらに,「将来のFEM専門職の必要性」について図5に示す。

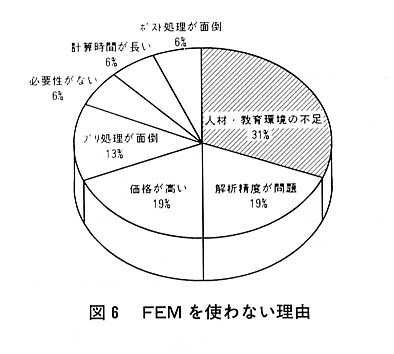

「必要となってくる」という回答が70%と高い数値を示しており,この結果からFEMを専門職の道具と考えている割合の高いことを示している。一方,計算機実験の有効性を感じながらもまだ使用していない企業もあり,活用しない理由をまとめたのが図6である。

「人材・教育環境の不足」が31%と第1位で,計算機やシミュレーションソフトに主原因があったわけではないことがわかり,FEMを使用していない企業においても,今後職業能力開発の必要性が高まるのではないかと考えられる。

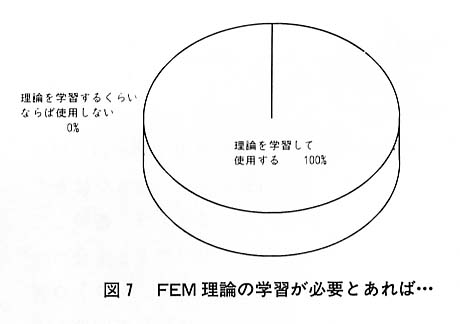

さらに,『理論学習の必要があればその努力を惜しまないか』の問いに対して得られた回答を図7に示す。

「理論を学習して使用する」が100%であり,「理論を学習するくらいなら使用しない」は,0%であった。この結果から,理論学習の必要があればその努力を惜しまない姿勢がうかがえ,知識習得の強い要望が認められる。

5.開設セミナーの検討

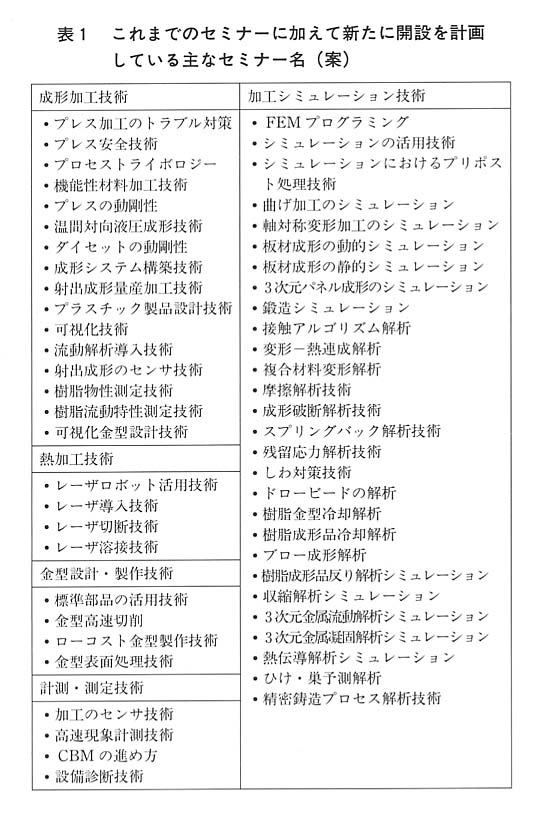

表1に,当グループが担当分野としている技術体系と,開設を計画している主なセミナーコース名を示す。従来から実績のある実加工技術に,新たに計算機実験技術とその関連セミナーを相当数加えたところに特徴がある。

特に,「数値解析技術」に関するセミナーは,単なるデモンストレーション的シミュレーションにとどまらず,当センターがこれまで築き上げ,蓄積してきた加工実績・ノウハウなど実際の加工とを合わせて実施できる点に特徴を持たせており,ソフトウェアベンダーが行っているセミナーに対して明確な差別化を図っている。

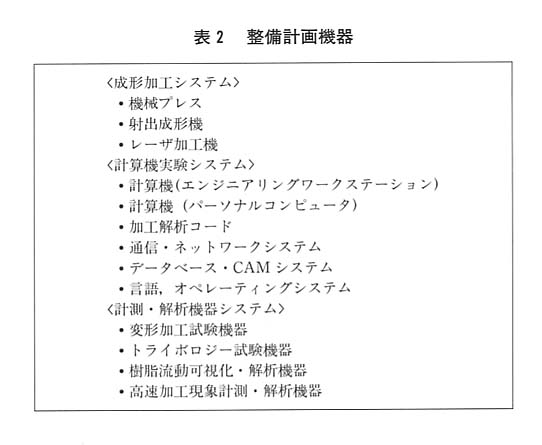

このようなコンセプトに基づき,表2には計画したセミナーが実施できるよう導入を検討した機器類を示す。

なお,これらの機器類は,以下の3システムから構成されている。

- ① 成形加工システム

- ② 計算機実験システム

- ③ 計測解析機器システム

6.おわりに

今後の日本に求められる“ものづくり”として,計算機実験に重点を置き,さらに実加工との対比をすることにより,これからの「人づくり」に貢献するため,このような技術分野における職業能力開発の展開について検討を進めてきた。

これまで述べてきたように,計算機実験に関する企業ニーズは高く,将来的にもますます増加すると考えられる。

ただし,ニーズだけにとらわれ計算機実験のみに偏るのではなく,当センターにおいて過去に蓄積された加工技術と,それに裏づけされた計算機実験とを結びつけたセミナーを実施していくことが重要であろう。

こうしたセミナーを実施していくことによって,製造部門に携わる企業に対して,大きなインパクトを与えられるとともに,理論的裏づけを持った技術者の育成に結びつくものと考える。

同時に,産業界において,今後さらに真価を発揮するであろう技術分野をとらえ,当センターのセミナーとして実施することは,当センターの社会的使命でもあると強く認識している。

〈注〉

*1 有限要素法(Finite Element Method)

〈参考文献〉

- 1) 第164回塑性加工学会シンポジウムテキスト. p.51.1995.