安全衛生作業法の教育訓練への人工現実感(VR)技術の応用に関する研究〈その2〉■調査研究

- 職業能力開発大学校研修研究センター開発研究部

- 大川祥三・本田雅夫・田中弘幸

6.開発の方法

6.1 モデルシステムの適用形態の検討

公共職業能力開発施設における安全衛生作業法に関する調査結果をもとに,適用形態を検討した結果,下記の理由によりボール盤作業をモデルに選定しました。

(1) モデル作業の選定項目

①多数の訓練科で共通的に利用できるもの。

②安全に関する全般的な要素も盛り込める作業であること。

(2) 活用場面

①訓練の初期段階での安全作業の導入。

②各科共通のボール盤作業の安全作業の指導。

6.2 モデル作業のVRシステムの設計

(1) 基本設計

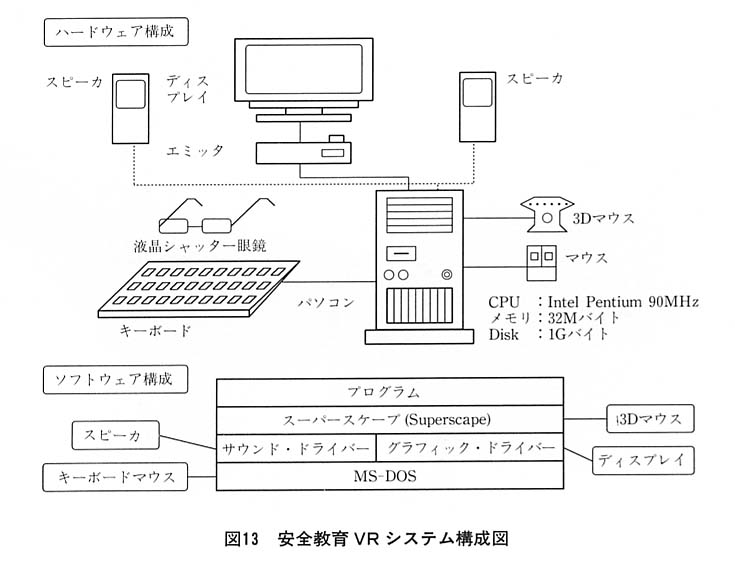

パソコンレベルでの音声,CG(コンピュータ・グラフィック),映像を中心に構成した映像中心型で,将来的にデータグローブ等の力覚的要素も取り入れる拡張性を考慮して基本設計を行いました。

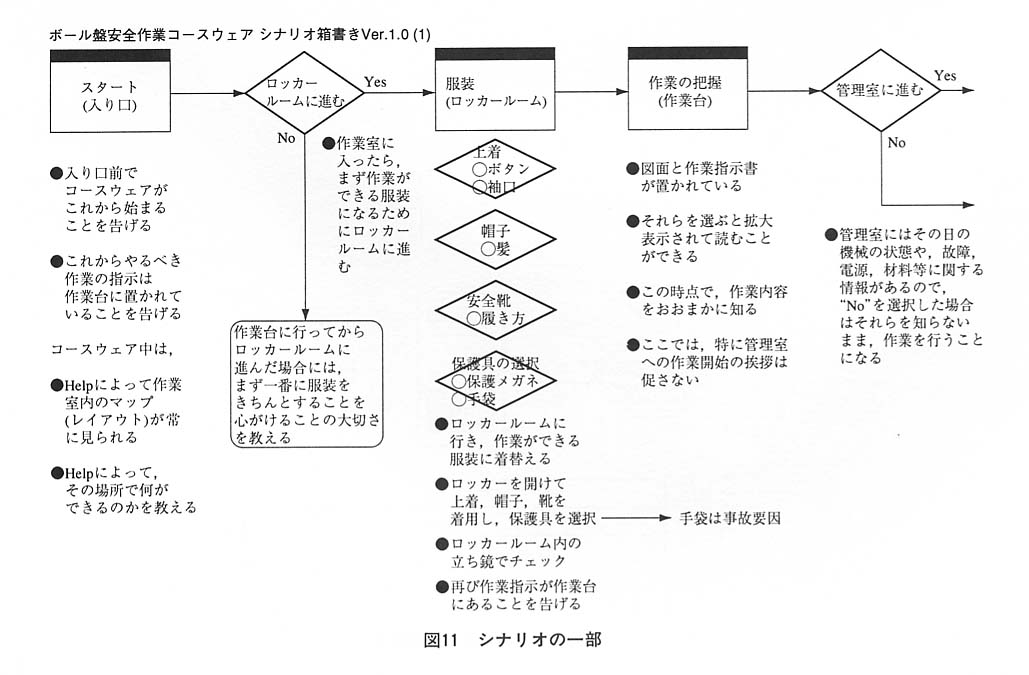

(2) 訓練用シナリオの作成(図11)

調査分析の結果から,作業環境の違いにより危険な場面をシミュレーションできるような訓練用のシナリオを作成しました。

(3) システム設計

基本設計に基づいて,システムを構築するハードウェアの設計,訓練に必要な機能を実現するためのソフトウェアの設計を行いました。

(4) 人工環境モデル設計

訓練用のシナリオに基づいて,人工現実感環境のモデル設計を行いました。

6.3 モデル作業VRシステムの開発

(1) モデル作業システムの構築

システム設計に基づいて,最終的なモデルシステムの構築を行いました。

本システムのシステム構成図を図13に示します。

(2) モデル作業システムの人工現実感環境構築

人工環境モデルの設計に基づいて,システム上の人工現実感環境の構築を行いました。

6.4 VRシステム構築ツール(ソフト)に必要な基本機能

① 物理挙動(力学)の直接的な表現

VRシステムの現実性を向上させるには,オブジェクト数の増加と各オブジェクト挙動の細密化が必要になります。そのために,基本的に物体の動きを決定する力学(質量,力,加速度)を直接的に表現できることが不可欠です。

② 真の3次元表現

平面のディスプレイで立体的な表示を行い,これに3次元的に働きかけて,仮想世界(立体空間)を視覚表現することが重要です。

③ 協調動作表現

今後のVRシステム構築には,両手による協調動作が重要です。

④ 触覚の表現

VR技術の発祥は,視覚をCGで代用するウォークスルーで,一般的な仮想現実感は五感のうち,視覚,聴覚,触覚の3種類の感覚で表現可能であると思われ,聴覚(音)は比較的簡単に計算機で表現可能です。触覚は対象の感覚器は体全体にあり無数の点からの総合情報であるため,限定されたレバー操作等の研究はあるものの,表現は非常に難しく実用性は低いと思われます。

⑤ 高速描画

VRシステムの現実感を高めるには,ディスプレイの高速描両が必要で,今後ますます複雑化する仮想世界に伴い,描画速度に優れたソフト,ハードが必要になります。

6.5 開発の経過

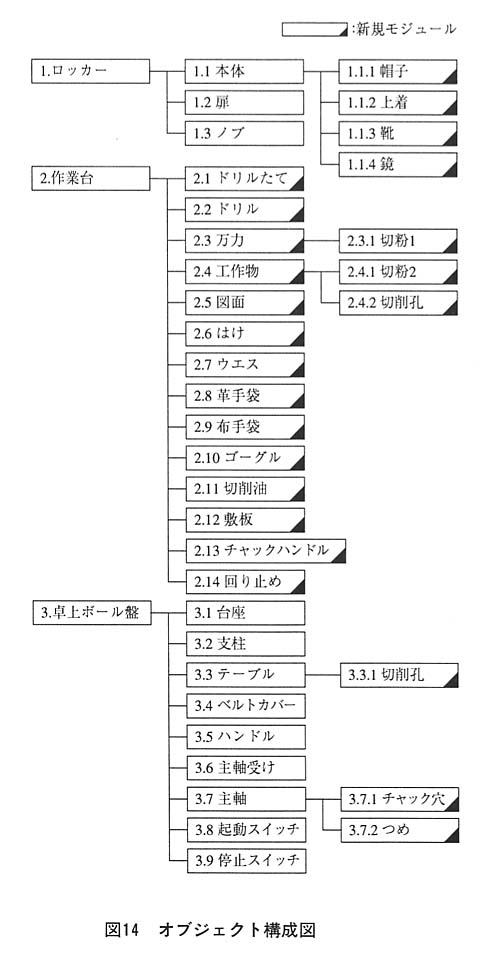

各オブジェクトの物理的挙動,重力,干渉,マウスピック&ドラッグによる操作機能を開発し,ボール盤作業の安全教育に必要なものを整備しました。

VRシステム構築ツール(SuperScape)においては,各オブジェクト間に親子関係が定義されていて,基本的にはその親子関係のもとに,表示面の前後関係(どちらが陰になるか),干渉チェック,同時移動(万力と工作物等)が規定されています。そのため,操作の過程で,親子関係に変更が生じる場合の対処に難しさがあります。また臨場感向上のために各種の音声により強調した効果音を編集し,このVR教材システムに組み込んであります。

6.6 オブジェクト挙動

本システムを構成するオブジェクトの構成(図14)とその属性等の挙動定義一覧表(一部)(表2)を示します。

6.7 緑十字展に発表したVR教材(ボール盤作業のデモンストレーション概要)

操作時間は初心者で15分程度で行える内容のもので,実習場入口→ロッカー室→作業の身支度→鏡による服装確認→ボール盤作業場→清掃・準備→ドリリング作業→後片づけの手順になっており,作業服を着ていなければボール盤作業場に行けないようになっていたり,正常な作業服装の確認をしないと警告を鳴らしてロッカー室からは出れないようになっています。また,ドリリング作業中の危険作業による事故やヒヤリ・ハット事例は次のようなものが入っています。

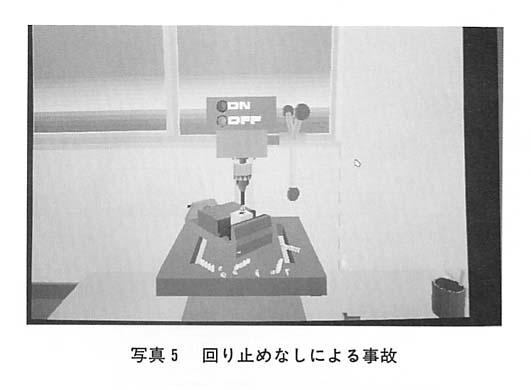

① 回り止めなしによる事故(写真5)

② 試しもみ忘れによる穴の位置ずれ

③ 工作物の締め付け不足による材料振り回し事故

④ ドリル刃の締め付け不足によるドリル刃の抜け事故

⑤ ドリル刃の高速度送りによるドリル刃の折損

⑥ 断続切削なしによる巻き付き切屑の誤まった除去による現象

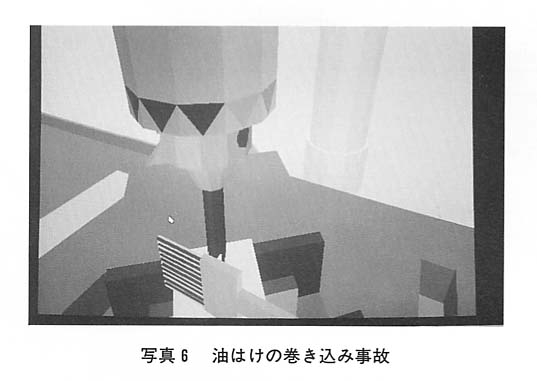

⑦ ドリル刃回転中による油はけの巻き込み現象(写真6)

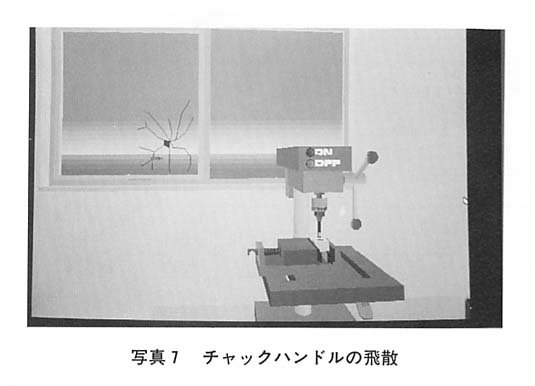

⑧ チャックハンドルの外し忘れによるチャックハンドルの飛散(写真7)

⑨ 最初の切削屑の除去忘れによる異常振動音の発生

以上のような事例をパソコン画面上で,聴覚(音声),視覚(CG・映像)を駆使し,普通のマウスと6自由度(3D)マウスを使いこなすことによって体験できるようになっています。また,立体視眼鏡を用いると,立体視できることからさらにリアルに,しかも,ゲーム感覚で実体験的な訓練ができます。なおバイスやチャックの締め付け度合い等の力覚は,0~100%までグラフィック・インジケータ表示できるようになっています。

今年度完成予定のモデルシステムには,次のような追加項目等が考えられています。

① テーブル昇降による高さ調整とクランプ

② 保護眼鏡(ゴーグル)

③ 軍手,革製手袋の区別

④ 事故発生理由表現

7.今後の展開

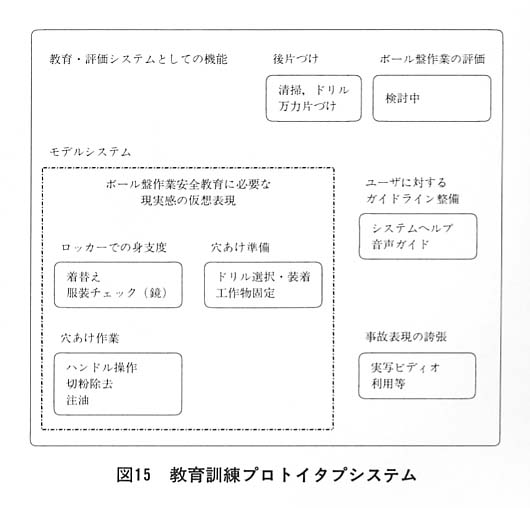

今回開発したモデルシステムを公共職業能力開発施設等で試行し,教育訓練プロトタイプシステム(図15)へと開発を進めて,公共職業能力開発施設等への普及を図り,安全衛生作業法の教育訓練に役立てたいと考えています。