高硬度材での超硬・サーメットドリルの性能試験実験報告◆1

- ポリテクカレッジ群馬(群馬職業能力開発短期大学校)千葉 正伸

1.はじめに

産業構造の変化とともに,ニーズに合った新しい切削工具材料の開発が望まれる中で,1930年代頃よりWC-CO系超硬に加えTiC-Ni系(サーメット)合金等の開発が盛んに進められてきた。その後WC-CO系は超硬合金として切削工具分野で広く使用されるようになり,産業の発展に大きく貢献をしてきた。しかし,近年になり工作機械の性能向上と多種の難削材の使用に伴い高性能・高寿命の工具が要望されている。

本実験は金型産業に特に多く使用されている高硬度難削材での超硬およびサーメットドリルについて高精度,高能率で使用するための最適条件と各種切削性能を求めたものである。

2.サーメット材種の選定

サーメットにはTiC系,TiN基,TiN添加の3種があり,現在においてはTiN添加系が多く使用されており,本実験に使用するサーメットドリルもTiN添加である。

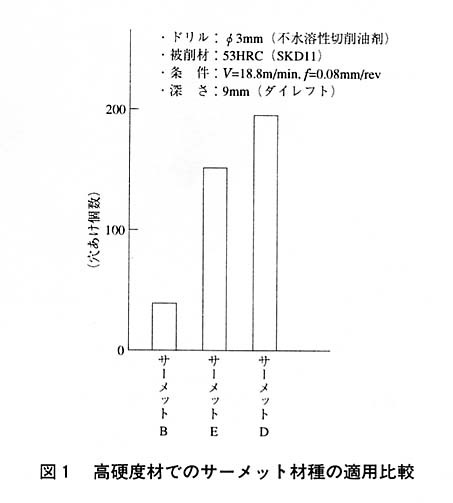

表1は今回実験に用いたサーメットの物性表であるが,本実験での高硬度材に対する工具材種としては過去のデータ分析から,サーメットB,サーメットD,サーメットEの3種にしぼり,その材種の予備実験から開始した。

その結果を図1に示した。当初の予測では最も高硬材種のサーメットEに期待されたが,結果はサーメットD種が最もよく,次にサーメットE種,サーメットB種の順であった。物性表で見る限りではサーメットD種は硬さ重視の材種でセラミックス並みの硬度をもっている。

それに対してサーメットB種は靱性重視の材種である。このサーメットB種は高靭性のためSUS304等のねばい材料で溶着や加工硬化が発生しやすく,比較的大きな切削抵抗を要する材料にはすばらしい性能を発揮する。サーメットD種はその中間的材種で高硬材への適用実験では最もよいデータを示したことから,高硬度材での本実験はサーメットD材種での実験とした。

3.実験方法

実験に用いた被削材はSKD11の焼き入れ材で53HRC,58HRC,62HRCの板材(250x250×30)で,使用ドリルはサーメットドリルD種と難削材用の超硬ドリル(K種)で,いずれもφ3mmドリルを用いての寿命比較実験およびサーメットの性能実験である。実験では深さ9mm(3D)のダイレフト加工とし,切削油剤はJIS2種1号を使用し,実験に使用した機械は立形マシニングセンタを使用した。

はじめに各ドリルの切削領域と耐久性を把握するため過酷な切削条件で5穴の予備実験を行い,これにより大枠の切削可能範囲を求め,そのデータ分析から最適と思われる条件で本実験に入った。寿命判定基準としては破損はもちろんのこと著しいバリの発生や加工穴の拡大と縮小(φ3±1%)のものは不可とした。

4.予備実験

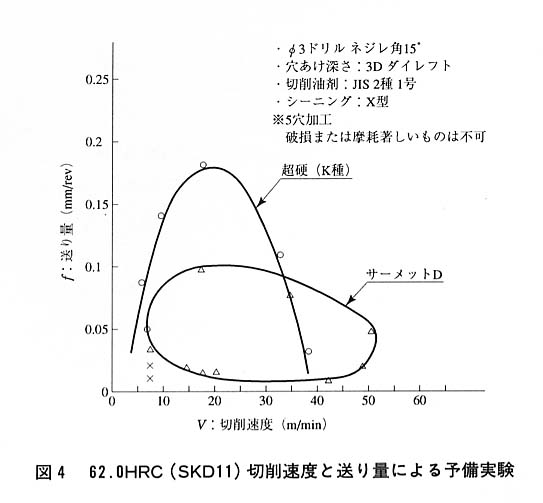

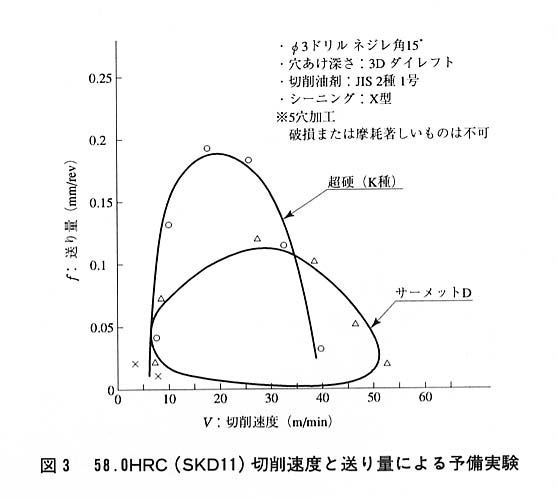

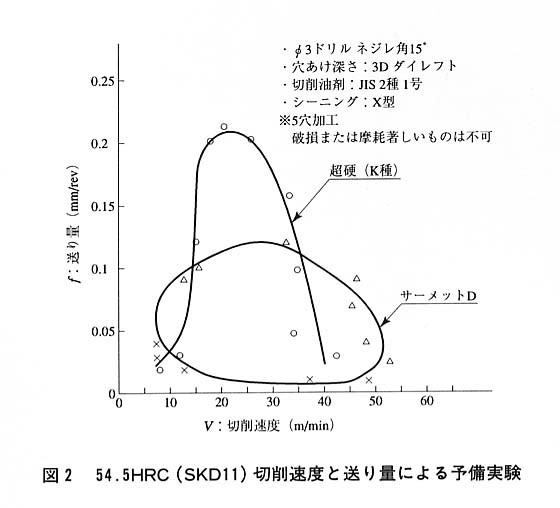

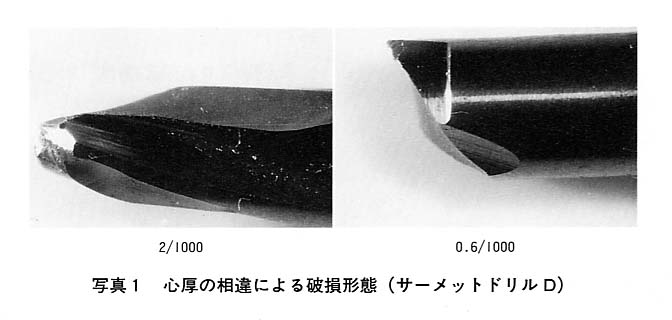

図2,図3,図4に硬度別の予備実験結果を示した。傾向として超硬ドリルは狭い切削速度で高い送りが可能で,それに対してサーメットドリルは切削速度50m/min前後の高い領域まで切削可能であるが送り量は低い設定としなければならず,サーメット特性の高速軽切削がうかがわれる。また,写真1は心厚の相違による破損形態を示したもので,心厚を大きくすることによりドリルの強度が増し,破損形態も根元破損から刃先破損となる。

しかし,厚い心厚がより切り粉の掃けを悪くし,切り粉は圧縮された形で排出され切削抵抗も大きくなり,そのため寿命も伸びない。また切削状態からみて被削材の硬度が高くなるに従いドリル外形摩耗と刃先摩耗が急激に進行する。これは両者にいえることであり,中でも超硬ドリルはこの摩耗進行が著しく,そのためバリの発生が大きくなる。サーメットドリルではバリの発生は破損直前までそれほど発生しないのが大きな相違点である。

5.本実験

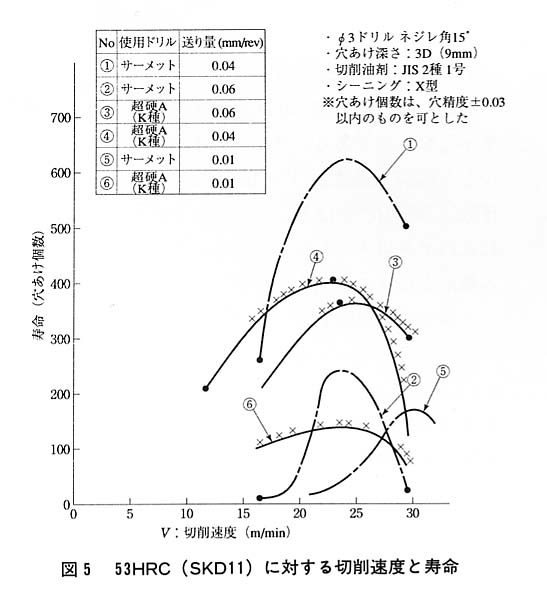

5.1 53HRC(SKD11)

図5は53HRC(SKD11)に対する切削速度と寿命の実験結果である。切削速度は超硬,サーメットドリルともに20~25m/minの範囲がよく,サーメットドリルはV=23.4m/minが最もよいデータを示した。送り条件では両者ともにf=0.04mm/revがよく,f=0.06mm/revでは送りが高いため切削トルクの上昇が機械のうなり音からもうかがわれ,寿命も早い。

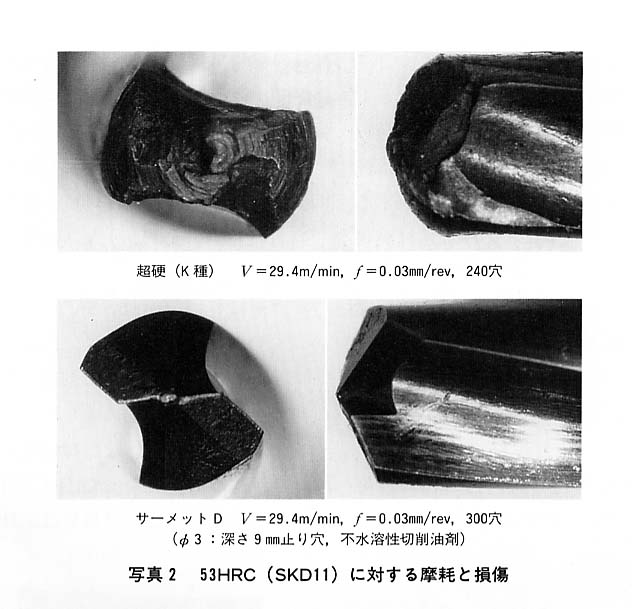

逆にf=0.01mm/revでは送りが低すぎるため1穴での加工時間が長くなり,「こすれ摩耗」が多発し,切削温度上昇を引き起こす原因となり,ついには工具の酸化温度に達しドリルはボロボロの状態になる。この傾向は被削材硬度が増すにつれて強くなり,超硬ドリルでは53HRCで150穴以上でこのような現象が起こる。写真2は53HRC(SKD11)に対する摩耗と損傷を示したものであり,超硬ドリルの激しい摩耗に対し,サーメットドリルではヂゼル部の摩耗はあるものの,外形にはほとんど損傷がない。

5.2 58HRC(SKD11)

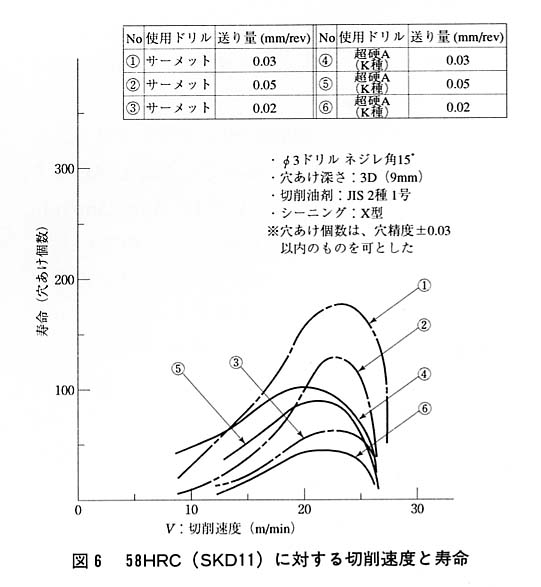

図6は58HRC(SKD11)に対する切削速度と寿命の関係の実験結果である。一般の鉄鋼ヤスリの硬度は60HRC前後であり,現場的な方法ではあるが,このヤスリをかけて焼きが入っているかいないかの目安とされてきた。そういう意味では58HRCは真の焼き入れ材である。

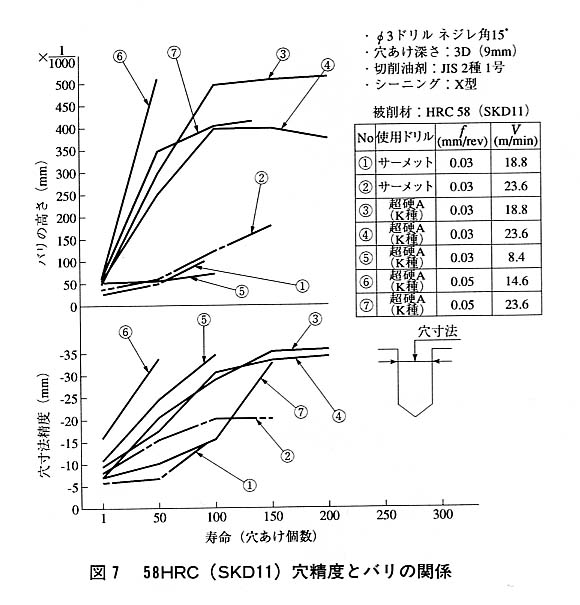

寿命データとしては超硬,サーメットドリル,ともに53HRCに比べ急激に落ちていることがわかる。切削条件はサーメットドリルでV=18~25m/min,f=0.03~0.04mm/revの範囲がよく,中でもV=23.4m/min,f=0.03mm/revでは180穴まで寿命が伸びている。それに対して超硬ドリルはV=20m/min,f=0.03mm/revで100穴であり,送り量は変わらないが切削速度はやや低くなっている。穴精度においても超硬ドリルは10~15穴あけるとマージン部摩耗により,ドリル径はマイナスし始め100穴前後で0.03mmも小さくなり,かなり摩耗していることがわかる。また,摩耗に伴い,バリの発生も大きく100穴では0.4mm以上の膨らみとなる。しかし,ドリルは破損に至らず穴精度やバリの発生を無視しながらひたすらあけ続ける。

一方,サーメットドリルは50穴以上になると,加工穴はマイナス傾向を示し,ドリルの摩耗がうかがわれるが,バリの高さは0.1~0.2mmであり超硬ドリルに比べ少ないのが特徴である。

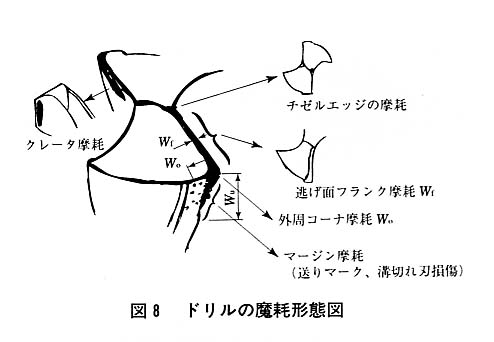

図7は58HRCの穴精度とバリの関係を示し,また図8にドリルの一般的な損傷状態を示した。

5.3 62HRC(SKD11)

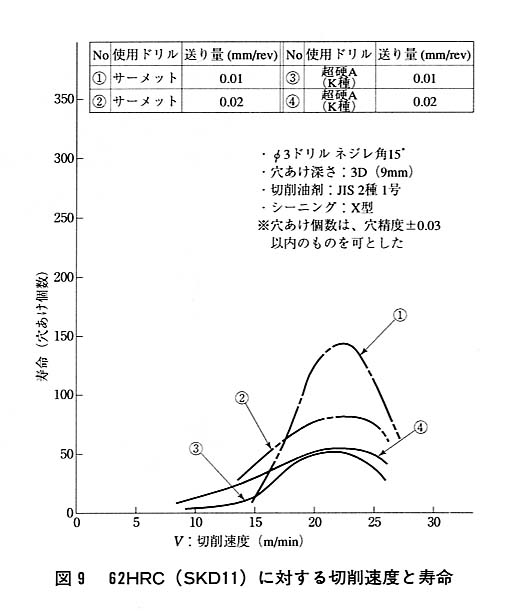

図9は62HRC(SKD11)に対する切削速度と寿命を示したものである。サーメットドリル,超硬ドリルともに切削速度はV=18~25m/min範囲で,53HRC,58HRCとほとんど変わらないが送り量はこれらの半分以下にしなければならず,高硬度からくる切削トルクの増大なことがわかる。

予備実験では超硬ドリルでf=0.15mm/rev,サーメットドリルでf=0.1mm/revまで可能であったが,これは5穴までの実験であり,超硬ドリルでは10穴すぎると切削音が一段と高くなり,30穴前後で欠損等が発生する。また高温加工となるため切削油剤からの煙が激しく立ち上り,作業環境は最悪となる。

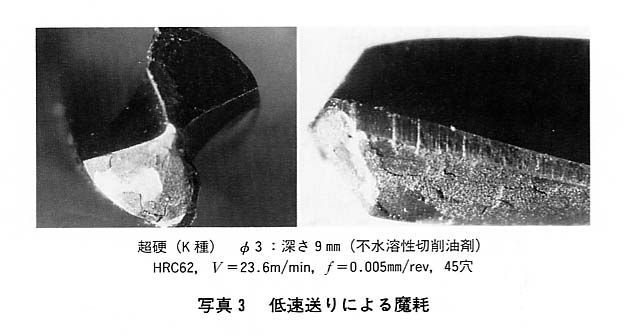

写真3は超硬ドリルの低速送りによる摩耗を示したものであり,高温切削のためドリル表面が酸化されているのがわかる。

実際の穴あけ加工においてはf=0.03mm/revが限界とみてよく,本実験ではサーメットドリルでV=23.4m/min,f=0.01mm/reyで150穴,超硬ドリルでV=21.6m/min,f=0.02mm/revで50穴が最もよいデータを示した。低い送りでは個々の穴で切削時間が長くなり,これが「こすれ」現象を起こし,かえって摩耗を進行させるものと考えられる。また,両者にいえることとして,f=0.005mm/revと遅い設定になると,切り粉の排出がスムーズに行われず,切り粉詰まりや巻き付きが発生する。その切削現象としては20~30穴までは流れ形の切り粉が出るものの,それ以上では刃先の摩耗が激しく切れ刃が鈍化し,そのため流れ形を形成するのが困難となり,切り粉が「粉状」となる。それが加工穴に詰まり,そこへドリルの回転が加わってラッピング現象を起こし穴奥が拡大する。このような難削材ではわずかの切削条件の違いが寿命に大きく現れることから,より正確な切削条件が最重要となる。

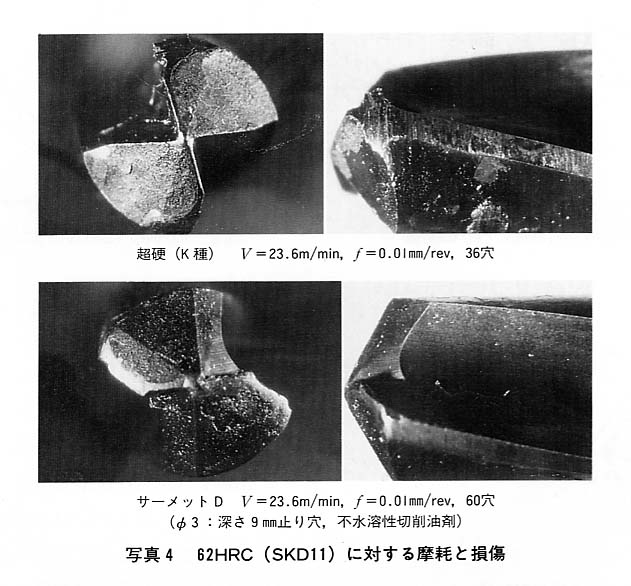

このように高硬度材用ドリルではドリルの形状的強度も重要であるが,高温強さを第一に考えなければならない。写真4は超硬,サーメットドリルの62HRC(SKD11)に対する摩耗と損傷を示したもので,V=23.6m/min,f=0.01mm/revの条件で,超硬ドリル36穴では外周コーナ摩耗が激しく欠損,溶着が発生しており,マージン部摩耗も進行している。それに対し,サーメットドリルでは刃先にチッピングはあるもののマージン部,コーナ部の摩耗はほとんどない。

6.焼き入れ材(SKD11)の送り速度と寿命

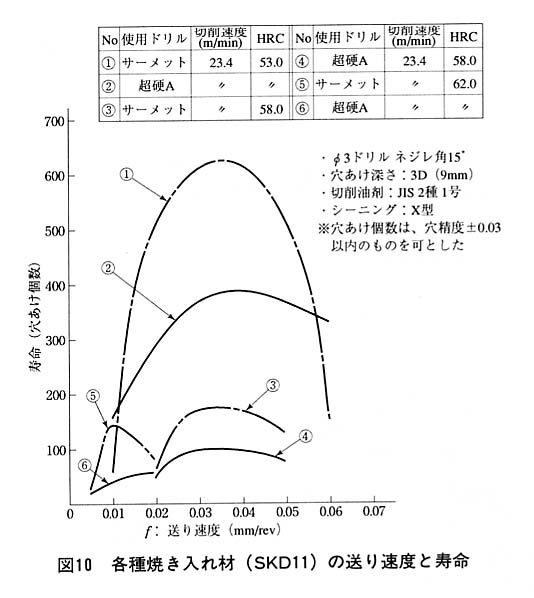

図10は本実験の焼き入れ材(SKD11)の送り速度と寿命の関係を示したものである。

サーメットドリルにおいては53HRCではf=0.04mm/revで600穴,58HRCでf=0.03mm/revでは180穴,62HRCではf=0.01mm/revで150穴となり,高硬度になるにつれて切削条件もかなり狭くなっていることがわかる。単純に被削材が高硬度である場合は,工具材料の硬さが被削材料の硬さの4~5倍以上であれば切削可能とされているが,旋削やフライス加工では50HRC程度までは超硬による切削が可能であり,材種としてはK種が適するとされている。それ以上ではセラミックス系工具材料A203-TiC系やCBN焼結体での効果が大きいとされている。しかし,靭性力,抗折力等の不十分から,いまだこれらの材種でのドリルは製作されていないのが現状であり,サーメットドリルへの期待は大きい。

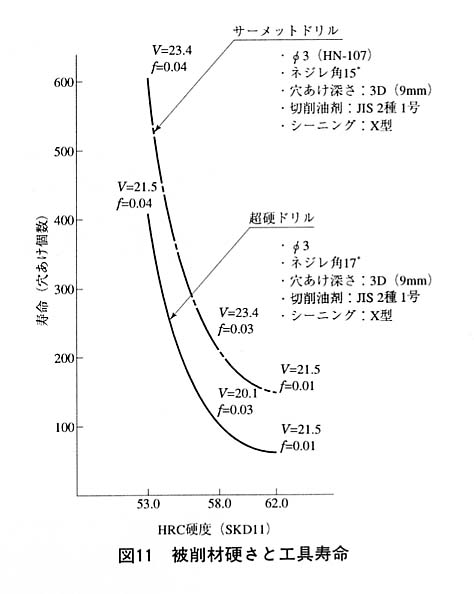

図11は被削材硬さと寿命を示したもので,サーメットドリルでHRC53では一般鋼材並みの高い寿命を示した。切削速度では53HRC,58HRC,62HRCでV=18~25m/minとわずか5~7m/minの範囲であり,それほどの差はないが,高硬材での1m/minの違いは一般材とは異なり,寿命に大きな影響を与えることは間違いなく,加工に際しても十分に条件を吟味しなければならない。

7.切削油剤

切削による熱の約70~80%以上が切り粉への熱となり,また工具と被削材にはそれぞれ約10%が伝導される。この熱の2/3はせん断部分で発生し,1/3はすくい面および逃げ面における滑り摩擦やこすれ摩擦で発生するとされている。加工により工具は高温状態となり,材種にかかわらずこの高温状態が維持されると明らかに刃先の硬度は低下する。これらを最大限防止するためには,最適切削条件と適切な切削油剤の使用で工具を援護しなければならない。要はいかに刃先温度を抑えるかが重要であり,切削油剤がドリルの切削点まで確実に達するか否かでも大きく違ってくる。また,切削油剤の効果の一つに潤滑効果があり,SUS304などの比較的切削抵抗が大きく境界潤滑の発生する材料では,極圧添加剤含有の切削油剤が大きな効果をもたらす。

高硬度材の切削では切削抵抗が大きいため潤滑油膜が切れやすく,いわゆる境界潤滑領域での切削となるため,極圧添加剤を含む切削油剤が必要である。

本実験では53HRCにおいて,水溶性切削油剤(エマルジョン形)を使用して行った結果,V=18.8m/min,f=0.03mm/reyで30~50穴の寿命であった。高硬材をはじめとする難削材のほとんどが高温切削となるため,工具冷却は重要な一つではあるが,冷却からくる工具への熱衝撃もあり,特に焼結工具では注意する必要がある。本実験では実践向きで汎用性の高いJIS2種1号を使用しての実験であり,切削においてはかなり高温となるため引火する危険性があり,給油においては十分に,勢いよくかけることが必要である。

8.おわりに

以上,高硬度材に対するサーメットドリルと超硬ドリルの比較実験を中心に述べてきたが,サーメットドリルでの本実験では,困難とされてきた62HRC材に対し150穴まで可能であった,しかし,このような難削材は厳しい環境条件下での使用が多く,単に穴を開けるだけの単純な加工は少なく,寸法精度,加工面の品位についても十分な配慮が必要であり,特に今回のような高硬材では金型での使用が予想され,高精度が要求される。高硬度材加工では従来放電加工が常識とされてきたが,工作機械と工具の進歩により切削加工が可能となってきており,3万回転以上の高速,高品位ミーリング加工もその一つである。

今回の超硬,サーメットドリルでの実験では寿命と切削条件等について一応の目安がついたが,今後さらにこのような難削材加工が増え,それに対応する工具の開発とデータの蓄積が必要とされるであろう。

〈参考文献〉

難削材の切削加工技術,(株)工業調査会.