自動組立システムの製作による自動化技術教育実践報告◆2

- ポリテクカレッジ岐阜(岐阜職業能力開発短期大学校)産業機械科 河瀬 博之

1.はじめに

機械・電子産業における生産システムの自動化は,コストパフォーマンスの高い製品を生産するための効果的な手段として着実に進歩してきた。自動化が進む一方で,近年の産業界は大量生産の自動化時代から,消費者ニーズの多様化による多種多様な生産すなわちフレキシビリティ性を兼ね備えた生産の自動化時代に移行してきている。さらに最近は,これらのシステムとして代表的なFMSに加え,フレキシブルな生産対応機器を1つのセルにしたFMC1)が多く採用されている。

このような背景から,機械技術者を育成する職業能力開発施設においては,自動化技術の基本を理解したうえで,フレキシブルな生産の自動化に対応できる技術者を育成する必要性がでてきている。

そこで,今回,ロボット,コンベア,視覚センサおよびコントローラ等のFA要素を検討し,FMCの1つとして自動組立2)システムを設計・製作し,時代に見合った自動化技術を実践的に習得することを試みた。

2.活動方針

生産の自動化に対応できる機械技術者は,自動化技術の基本要素として,「メカニズム」「アクチュエータ」「コントローラ」「センサ」の4群について学ぶ必要がある3)。さらに詳細には,モータ,油空圧アクチュエータ,各種センサ,シーケンス制御およびコンピュータ制御あるいはロボットに代表されるようなメカトロニクスを使いこなす技術も必要とされる。さらに,フレキシビリティ性を備えた自動化システムを総合的に学習するには,以下の2つが考えられる。

- ① FAシステムの導入・学習

- ② FMC等の自動化システムの設計・製作

- ①は,FA制御総合システム等の自動化システム機器を施設に導入後,本システムのハードとソフトを通し,上記自動化技術の4群およびFMS,FMC等の総合技術を学ぶ方式である。これに対し,②は,自動化技術の基本を学んだ後,自らFMC等の自動化システムを設計し,製作をすることにより,自動化技術を実践的に学習する方式である。

そこで,今回は②の方法により,卒業製作を利用し,自動組立システムの構想を訓練性に提示後,訓練生が自ら,専門課程の授業の中で学んだ自動化技術の基礎知識をもとに,システムを設計・製作することで,フレキシビリティ性を備えた自動化技術を総合的に習得させるねらいで活動を進めた。

3.システムの構想

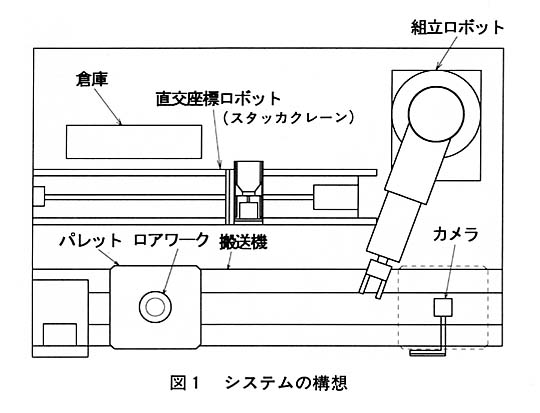

訓練性に提示したシステムの構想を図1に示す。動作工程としては,パレットの中央にセットされたロアワークが搬送機で,組立ロボットの作業領域へ搬送された後,パレット上空に設置されたCCDカメラとイメージプロセッサ(画像処理装置)によりロアワークの形状を計測する。次に,直交座標ロボット(スタッカクレーン)によりロアワークの形状に対応したアッパワークを倉庫から供給し,組立ロボットにより,ワークの組付けを行い,組立ワークは,直交座標ロボットにより倉庫に収納される。

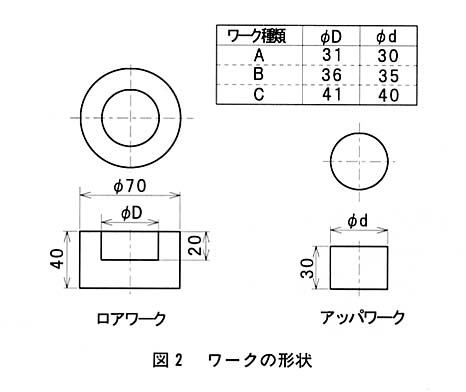

ワークは図2に示すように,ロアワークの凹部の内径を3種類(A~C)とし,それぞれの凹部の形状に適合するアッパワークを3種類(A~C)とした。

4.システムの設計

システムの構想の提示後は,訓練生が主体となって,専門課程のカリキュラムで学んだ自動化技術の基礎知識をもとに,システムの設計を行った。以下,システムの設計を示す。

4.1 ロアワーク搬送

ロアワークを移送する搬送機は既製のフリーフロー式ベルトコンベアとし,パレットの到着は高周波型近接センサにより判断する。

4.2 ロアワークの形状計測

搬送機で移送されたロアワークの凹部の形状判断は,組立作業領域上空に設置されたCCDカメラでワーク形状を入力後,イメージプロセッサで処理することにより行う。

4.3 組立

ワークの組立は5軸垂直多関節型ロボットとし,市場で用いられている実機を使用する。

4.4 倉庫からのワークの供給と収納

倉庫からのアッパワークの供給と組立ワークの収納は直交座標ロボットにより行う。直交座標ロボットは,X軸(水平方向),Z軸(垂直方向),Y軸(倉庫への収納方向)の3軸とし,メカニズムは,リニアガイド,ボールねじ等を用いた直動システムとする。

直交座標ロボットのアクチュエータは以下のとおりとする。

・X軸(水平方向)

X軸のアクチュエータはZ軸(垂直),Y軸(収納)の2軸を含む重量物を稼働させるため,発進,停止時に衝撃や振動を生じないようにスピードコントロールモータを使用する。停止位置のセンサはリミットスイッチとする。

・Z軸(垂直方向)

倉庫の各棚へワークを上下させるとき,多くの停止箇所を必要とし,また高い停止位置精度も要求される。このためアクチュエータは,サーボモータまたはステッピングモータが好ましいが,今回は,低コストで対応できるステッピングモータで制御する。

・Y軸(倉庫への収納方向)

倉庫からのワークの出し入れは,回転運動を直進運動に容易に変換でき,かつ軽量のリニアヘッド付きACモータを採用する。

5.システムの制御

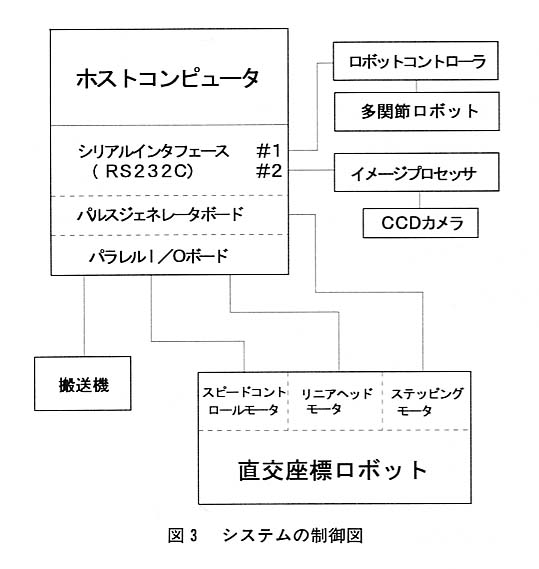

システムの制御を図3に示す。各制御は以下の方法で行うこととした。

5.1 コントローラ

コントローラ(ホストコンピュータ)はパーソナルコンピュータを使用する。このコントローラにより,多関節ロボット,イメージプロセッサ,直交座標ロボット,搬送機をダイレクトにコントロールする。

5.2 組立ロボット

ホストコンピュータによる組立ロボットの制御は,シリアルインタフェース(RS-232C)により,ダイレクトに動作命令(コマンド)を与える方式とした。

5.3 イメージプロセッサ

ホストコンピュータとイメージプロセッサとの通信は,オプションのRS-232C専用ボードを使用し,イメージプロセッサへの画像処理スタート指示や,ホストコンピュータへのロアワークの種類の出力を行う。

5.4 搬送機

ホストコンピュータに装着したパラレルI/Oボードにより,搬送機に取り付けたACモータの制御および近接センサの情報管理を行う。

5.5 直交座標ロボット

X軸駆動のスピードコントロールモータとY軸駆動のリニアヘッドモータの制御およびリミットスイッチのON/OFF入力はパラレルI/Oボードにより,またステッピングモータは,バルスジェネレータボードにて制御する。

6.システムの製作

システムの製作としては,以下のことを行った。

- ①ワーク,パレットの製作

- ②CCDカメラのジグ作成とセッテイング

- ③組立用ロボットのセッティングとハンド製作

- ④3軸直交座標ロボットの製作

- ⑤倉庫

- ⑥マニュアル操作盤(オフラインで直交座標ロボットを作動させるための操作盤)

- ⑦配線(システム制御の項で示した方法で配線)

なお,④のメカニズム部分と⑤⑥については昨年の卒業制作品の改良とした。

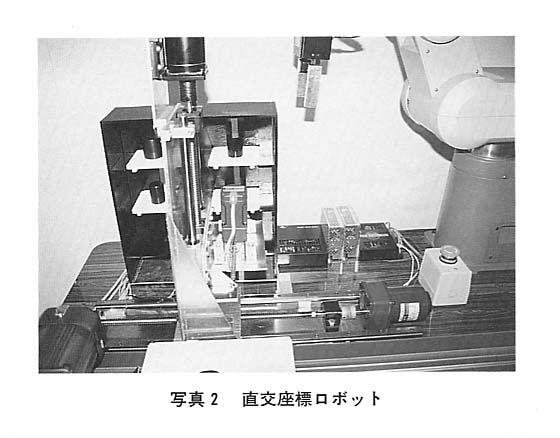

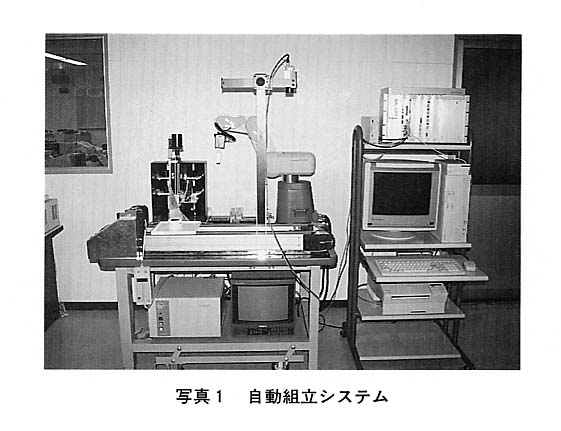

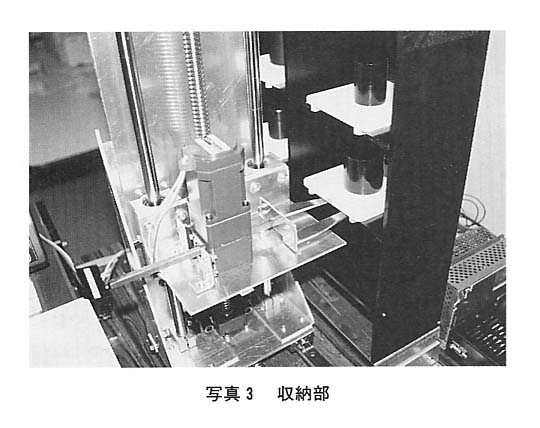

完成した自動組立システム(ホストコンピュータを含む)の外観を写真1に示す。また,直交座標ロボットを写真2に,収納部(Y軸)を写真3に示す。

7.プログラミング

7.1 ホストコンピュータ

ホストコンピュータのプログラムは,実機である垂直多関節ロボットのプログラム方式に沿ったBASICを使用した。このホストコンピュータにより,搬送機と2台のロボットの制御およびイメージプロセッサとのデータ通信を行うためのプログラムを作成した。

7.2 イメージプロセッサ

イメージプロセッサのプログラムはC言語を使用し,ロアワーク凹部の形状判断は,画像データを2値化後4)凹部の面積値(画素数)を計測することにより行った。なお,2値化のために,ロアワーク凹部のみを黒色とし,その他の部分は白色とすることによりスムーズに計測することができた。

8.システム運転

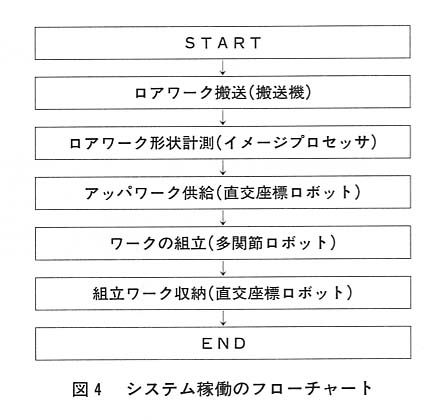

ロアワークを搬送機上のパレットにセット後,ホストコンピュータのプログラムをスタートすることにより運転が始まり,ロアワークに合ったアッパワークが倉庫より供給され,ロアワークに組付け後,組立品が倉庫の所定の位置に収納されるまで,自動運転が行われる。

システムの稼働フローチャートを図4に示す。

9.おわりに

生産の自動化技術を理解し,フレキシブルな生産システムの技術を総合的に習得するために,自動組立システムの設計・製作を行った。訓練生は2年間の専門課程の授業で自動化技術の基本を学ぶが,実践的に自動化機器を使いこなしたり,自動化システムの構築方法を学ぶまでには至っていない。自動化技術を総合的に習得するには,まずFA総合制御システム等により実際に自動化機器に触れ,FA技術を学び,その後,今回の活動のようなシステムを設計・製作することが効果的な方法である。つまり,訓練生は自ら自動化システムを設計・製作することで,自動化技術に関しさまざまな疑問を抱き,自ら自動化システムを構築する過程で,自動化のノウハウ(技能)を身につける。また,システムを実際に製作することで,実践的技術の肉付けとなり,生産の自動化に柔軟に対応できる機械技術者になると考える。

〈参考文献〉

- 1) 須藤:CIM時代のFAシステム入門,オーム社.

- 2) 安部:自動組立の基礎,オーム社.

- 3) 熊谷:自動化機構図解集,日刊工業新聞社,1990.

- 4) 長谷川・他:画像処理の基本技法,技術評論社,1994.