材料評価・計測技術セミナーコース開発に向けて〈その2〉実践報告◆3

- ポリテクカレッジ秋田(秋田職業能力開発短期大学校)辻 栄一

1.はじめに

前回はコース設定を中心に述べたが,今回はコース設定に必要な知識・技術内容,機器,消耗品,参考図書,カリキュラム等について順を追って述べていくこととする。

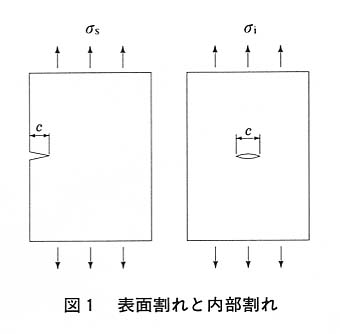

構造物の破壊に対しては,従来から内部欠陥より表面欠陥のほうが有害であるといわれているが,図1に示すように,板の表面および内部に長さcなる割れが存在する場合を想定する。破壊応力σsおよびσiとすると,破壊力学の計算によりσs/σi=0.63となり,表面割れは内部割れの0.63倍の応力で破壊が発生することになる。したがって,非破壊検査にあたっては,放射線透過試験,超音波探傷試験などによる内部欠陥の検出も大切であるが,磁粉探傷試験,浸透探傷試験,目視による外観検査もきわめて重要であり,使用状況,材質,加工法等によりあらかじめ予想される欠陥を想定して,欠陥を検出することが重要である。

2.訓練内容

2.1 非破壊検査概論

各コースの共通的内容として非破壊検査概論が必要である。試験体が有している物理的性質,例えば光,熱,放射線,音波,電気,磁気などを利用し,組織の異常や欠陥の存在による物理的量の変化量を測定することによって,逆に組織の異常や欠陥の程度や強さを推定することができる。

(1) 非破壊試験の目的

- ① 信頼性の向上

- ② 製造技術の改良

- ③ 製造コストの低減

非破壊試験が有効に利用される目的のうち,代表的なものを述べると,次のとおりである。

(2) 非破壊試験技術者

- ① 使命

- ② 技量

- ③ 安全な取り扱い

(3)非破壊試験の分類

欠陥の検出は,主として内部欠陥を対象とする試験方法と,表層部を対象とする試験方法に大別できる。これらはいずれも欠陥が発生した後に検出できる試験方法であるが,欠陥の発生中に検出を目的とするアコースティック・エミッション試験がある。

【コース設定に必要な参考図書等】

やさしい溶接部の試験と検査(産報出版),はじめて学ぶ人のための非破壊検査入門(日本非破壊検査協会),非破壊試験概論(同),非破壊試験技術者のための金属材料概論(同),イラストで学ぶ非破壊試験入門(神奈川県高圧ガス協会),ミクロの傷を追う(丸善株式会社)

2.2 放射線透過試験(RT)

放射線透過試験は放射線の進行方向に奥行きがある体積のある内部欠陥の検出を得意とする。例えばブローホールのような球状欠陥の検出に適している。X線フィルム等による欠陥像の永久保存が得られ,欠陥の種類,形状の判断については優れている。しかし,ラミネーションや放射線と垂直方向にある割れなど面欠陥の検出は劣る。X線は物質をよく透過するが,透過の程度は板厚,物質によって著しく異なる。この透過力の差を利用して試験片のX線透過像を作る。

X線透過試験では試験片の厚さの1~2%の大きさが限界といわれる。

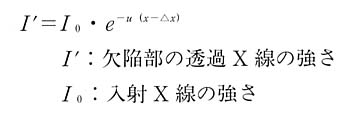

図3に示すように,厚さxの試験体の内部にΔxの欠陥が存在する場合に,欠陥部の透過X線の強さは次式のようになる。

X線は物体を透過する際は物体との相互作用を生じ,指数関数的に減衰する。欠陥部では健全部に比べてΔxの分だけ減衰されないことになり,I'1>I'3となる。したがって,欠陥部の写真濃度D'は健全部の写真濃度よりDよりも高くなる(D1>D3)。

体積のある空洞では白黒のコントラストがはっきりするが,割れなどの面欠陥のものは判定が難しい。

【コース設定に必要な機器】

- ①X線発生装置(材質,板厚,投影目的によって最適の管電圧,管電流,管焦点を選択)

- ②濃度計

- ③シャウカステン

【撮影材料および用具類】

- ①X線フイルム

- ②増感紙

- ③フィルムカセット

- ④階調計(コンストラストメータ)

- ⑤透過度計(ペネトラメータ)

- ⑥フィルムマーク

- ⑦鉛板(鉛マスク)

- ⑧写真処理一式

- ⑨測定具(材厚測定)

- ⑩等級分類ゲージ

【コース設定に必要な参考図書等】

放射線透過試験I,放射線透過試験II,鋳鋼品の放射線透過試験技術に関する写真集,溶接部の放射線透過試験技術に関する写真集(いずれも日本非破壊検査協会)

2.3 超音波探傷試験(UT)

20kHz以上の周波数の音波を超音波と定義している。超音波を利用した試験方法の中で探傷用に広く利用されているのは,パルス反射法である。パルス反射法は,試験体の表面から超音波パルスを内部に送り試験体の欠陥より反射されてくるパルス(エコー)を検出して,エコーの大きさから欠陥の大きさを推定し,超音波を発信して戻ってくるまでの時間を測定して,欠陥までの距離を知る方法である。

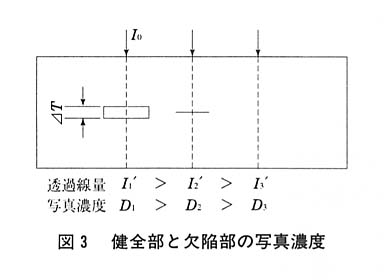

探傷の仕方は主に垂直探傷および斜角探傷に分けられる。それぞれの探傷方法で欠陥を検出した状態およびそのときの探傷図形を図5に示す。

超音波が欠陥(割れとか異物質)にぶつかると,そこで反射・散乱される。しかし,それら欠陥の大きさが波長の1/2程度になると,欠陥の存在に関係なく伝わるようになる。すなわち,これが欠陥の検出限界である。セラミックス等は音速が速いので周波数の高い探触子を使用する必要がある。

【コース設定に必要な機器】

超音波探傷装置だけではパソコン同様,ただの箱であり,測定範囲,斜角探触子の入射点の測定,屈折角の測定,感度を調整する標準試験片(STB)や対比試験片(RB)が必要になる。

- ①超音波探傷装置(Aスコープ表示,パルス反射法,手動探傷)

- ②垂直探触子(5M20N,2M20N)

- ③斜角探触子(5M10×10A70,5M10×10A60,5M10×10A45)(2M10×10A70,2M10×10A60,2M10×10A45)

- ④標準試験片(STB-A1)

- ⑤標準試験片(STB-A2)

- ⑥標準試験片(STB-G)

- ⑦標準試験片(STB-N1)

【コース設定に必要な参考図書および規格】

超音波探傷試験I,超音波探傷試験II,溶接部の放射線透過試験技術に関する写真集(いずれも日本非破壊検査協会)

2.4 浸透探傷試験(PT)

染色浸透探傷剤は浸透液,現像液,洗浄液の3液で成り立っている。浸透液は浸透力の強い赤色液体。現像液は白色微粉末を溶剤に分散化したもので,洗浄液は油分を溶かす揮発性溶剤である。この3液を検査物に適用すると,表面に見えないクラックやピンホールなどの欠陥が白地に赤い欠陥指示模様として現れる。

蛍光浸透探傷剤は染色浸透探傷剤で検出できないような微細な欠陥を見つけだすことができる。文字どおり浸透液に蛍光体を含んでおり,暗所で紫外線(ブラックライト)を照射すると欠陥部が黄緑色の蛍光を発し,発見しやすくなる。欠陥精度に対応した浸透液を選択する必要がある。

(1) 前処理

欠陥内にある油脂類,水分等を有機溶剤で取り除く。浸透液が入っていくようにする。

(2) 浸透処理

試験体の欠陥に浸透液をしみこませるためには,浸透液中への浸漬,刷毛塗り,スプレーによる塗布等の方法で,試験体表面を浸透液で覆う。浸透時間は5-10分である。

(3) 除去処理(洗浄処理)

試験体表面に付着している余分な浸透液を除去する。この処理により浸透液が欠陥内部にのみ残存する状態を作り出すことである。ただ,過剰洗浄には注意する。

(4) 乾燥処理

試験体に残った洗浄水を自然乾燥,布拭き,温風等を用いて乾燥させる作業をいう。

(5) 現像処理

現像剤を適用し欠陥内の浸透液を毛管現象を利用してしみ出させ,欠陥指示模様が現れるよう作業を行う。

(6) 観察

現像処理よって作られた欠陥指示模様を自然光,白色光または紫外線のもとで目視観察することにより微細なものも拡大して検出される。染色浸透試験では指示模様は赤,バックグランドは白の色調コントラストを用い,蛍光浸透試験では紫外線を用い指示模様は黄緑色,バックグランドは黒の輝度コントラストを用いる。

【コース設定に必要な機器および消耗品】

- ①浸透探傷装置

- 1)浸透液槽

- 2)乳化液槽

- 3)水洗槽(洗浄水加温加圧装置付き)

- 4)乾燥器(熱風循環式(107℃までに温度上昇でき,温度安定できること),自動温度調整計付き)

- 5)湿式現像槽

- 6)検査室(検査台:黒色ゴム板張り,ブラックライト,換気扇,白熱電灯)

- ②A形対比試験片(アルミニウム合金板の表面に焼き割れを発生させてあるもの)

- ③B形対比試験片(黄鋼板の上にメッキ割れを発生させてあるもの)

- ④浸透液,乳化剤,現像液(水性用,油性用および感度別(高感度・低感度用)にいろいろあるのでメーカと相談する必要がある)

- ⑤染色浸透剤・現像剤・洗浄剤の3点セツト(表面の粗い検査物や大量部品の検査に適する水洗性のものもある)

- ⑥タイマ

【コース設定に必要な参考図書および規格】

浸透探傷試験I,浸透探傷試験II,浸透探傷試験実技テキスト(いずれも日本非破壊検査協会)

3.カリキュラムの事例

セミナーを計画するにあたり,日頃から学会,協会,研究会へ参加し,研鑽する。また,近隣の県の工業技術センター等と連携しながら情報を把握する。

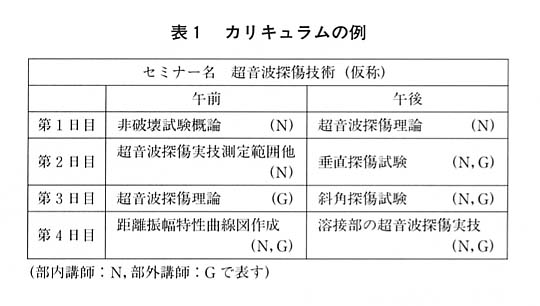

セミナーを実施するにあたり,すべてのコースを1人で展開することははなはだ困難であり,関連職種の同僚・工業技術センターや検査会社等の技術者に協力してもらって実施することにより,新しい情報をセミナーの内容に取り入れていくことが陳腐化しないコッといえる。つまり講師は部内と部外がコンビを組むことがよいかと思われる。技術は日進月歩であり,部内講師はセミナーを実施しながら,部外講師から最新情報を得るようなOJTにてのレベルアップを図ることが必要である。カリキュラムの一例を表1に示す。

4.まとめ

今回は各検査法の概要およびコース設定に必要な機器および消耗品,参考図書等を述べた。検査物に対して品質保障するには,欠陥が内部にあると想定するか,外部にあると想定するか,検査物の使用状況,材料の物理的・化学的性質,作ったときの加工法等によりあらかじめ欠陥を想定しておいてから,欠陥を検出することが重要である。1つの検査法では欠陥を見落とすと考えられるときには,複数の試験法を適用しなければならない。

次回は,今回述べることができなかった試験法などについて述べたいと考えている。

セミナーを実施するには複数の講師がお互いに協力し含い,補完し合ってむだを省き,効率を高め合い,2つを足した以上の効果,つまり「積の効果」を生むことをねらう,これが本当のセミナーのGlobalizationではないだろうか。