飲料容器回収装置の試作実践報告◆4

- ポリテクカレッジ京都(京都職業能力開発短期大学校)機械システム系 松岡 良啓

1.はじめに

自然環境を取り巻く情勢は,大気汚染・自然破壊・地球温暖化などの言葉のように人間と地球の関係が危機的状況になっている。科学技術の発展に伴う資源・エネルギーの大量消費は,自然環境と人間生活の将来に不安を募らせている。科学技術によってなしえた環境の悪化は,科学技術によって改善されなければならない。このような状況の中,資源の有効再利用の取り組みもいくつか試みられている。私たちの身近で使われる飲料容器のリサイクルもまた,資源の有効活用,環境保護のうえで有効と考えられる。

1990年度の日本の統計によると飲料缶と一般缶(食用油缶等)の生産は,約323億缶で,そのうち飲料用スチール缶は232億缶,重量で114万tとなっている。

これに18リットル缶の5万t,一般雑缶の27万tを合わせると,146万t(前年比109%)にも達している。これらスチール缶の再資源は,65万t(前年58万t)で,資源化率は44.8%(前年43.6%)であって,量において13%,資源化率で1.2%上昇している。一方アルミニウム(以下,「アルミ」という)缶は,年間15万tを消費され,そのうち再生産されるのは,約40%の約6万tで,残り9万tはゴミとして埋められているのが現状である。企業として回収システムの確立しているアメリカでは,60%を超えている。特にアルミの再生と,鉱石からの溶解地金を作る消費エネルギーを比較すると,鉱石からの溶解のわずか2.6%のエネルギーですむことから,小資源国の日本において有効な手段である。

ではなぜ日本において再生資源化が進まないのかを考えると,以下の諸点があげられる。広い国土を持つアメリカに比較して,国土の狭い日本では,地価と税金の関係から,保管用地の確保がしにくい。地方自治体や市民団体での取り組みはみられるが,製造業者・販売業者・消費者の利害関係が絡むため,実績として停滞状態となっている。回収業者は,残留飲料・異物の混入による腐敗等で,悪臭を放ち,3K職場の一つとなっているため,人手の確保が困難になってきている。

これらの状況から,飲料容器の回収装置の導入は,必然とみられる。そこで今回飲料容器の回収装置の試作を試みたので,結果を報告する。

2.試作システム

試作装置は,容器を収納する装置(ホッパー),容器の分別装置からなっている。

今回は,容器の材質を分別する一番の問題であるホッパーから,容器を1個ずつ取り出す吐出装置を中心に試作検討を行った。

容器材質としては,スチール・アルミ・ガラス・紙の4種類が99%を占める。これらを分別するためには,容器を1個ずつ取り出す必要がある。その装置として下記の3種類の試作を行った。

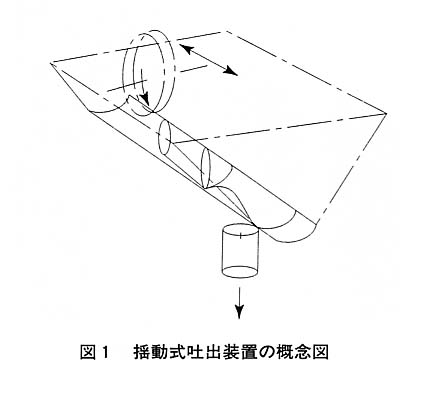

2.1 揺動式吐出装置

図1は,ホッパーを揺動し,棚吊り防止にローラを組み込んである。

この装置は,特定地域中小企業対策臨時措置法(通産省中小企業事業団)に基づく加速度的技術支援事業の支援を受け,舞鶴市の中小企業3社が取り組み完成した機構である。

筆者は,技術指導員としてこれに参加した。この機構は,試行錯誤の結果85%の取り出しが可能であった。

2.2 回転式吐出装置

この装置では,より確実に容器を取り出せないかと考え,当短大の卒業研究で取り組んだ。装置の外形に廃品ドラム缶を利用し,学生に対してリサイクルのアピールを行った。

ドラム缶内部に2個の速度の異なる回転円盤を取り付けることにより,出口において必ず飲料容器が横向けになるような機構を考えた。上回転部は,V0=60.5m/min,V1=266m/minで回転させた(実験結果による条件のよい速度)。

この方式では,90%の取り出しが可能になったが,容器の変形や飲み残し,異物の混入,多重の積み重ねによる圧力により,著しく取り出し率が低下する。自重がかかるこの方式では,この辺が限界と思われる。

2.3 ねじれ式回転吐出装置

この装置は,飲料容器自体の自重の重なりを防ぐ方式で,回転式と同様卒業研究で取り組んだ。

ドラム缶を利用し内部に螺旋状の板をはり,回転とともに飲料容器がねじに沿って上に上がってくるものである。ドラムの傾き角度に今後の研究課題が残るが,傾き角度45°のこの方式による取り出し装置は,95%の取り出し率があり,実用性の高い方式であった。

今回の排出速度は,1個/secで実施した。回転速度を上げると自重の軽いアルミ缶などは,螺旋部でスリップしてしまうことがわかった。ドラム缶の螺旋部を多条にするなどしてスピードアップが図れると考えている。

3.分別装置

飲料容器の材質としてガラス・アルミ・スチール・紙が使用されている。紙材については,パック容器の中にアルミが入っているものがあり,今回は,紙材の分別は行わなかった。したがってガラス・スチール・アルミの3種類のみとした。

ガラス容器のラベルにアルミが使用されていたりし,アルミ用のセンサのみで分別することはできなかった。そこでガラス容器とアルミ缶は,重力差によって分別しようと考えた。

ベルトコンベアのベルト部に磁石をはり,エアノズルで吹き付けた。この場合重量の軽いアルミ缶は,吹き付けエア(実験により,9.8MPaが最適値であった)によって飛ばし,回収箱に収納した。スチール缶は,磁石により吸引され飛ばず,ビンは自重により飛ばされないようになっている。最後にスチール缶とビンは,直流二線式近接センサ(E2X-XD-PI,オムロン製)を使用し,ソレノイドアクチェータによって分別作業を行った。

4.考察

今回の試作を通していえることは,容器自重の重なりを防ぐ方式の取り出し装置が取り出し率では最もよかった。分別装置は,センサにすべてを依存することができず,素材の持つ特徴を的確に判断し創意工夫が必要であることがわかった。これらの装置が実用化されるまでには,さらに技術的に解決をしなければならないことが多くある。実際の容器は,スチール缶であっても,リップル部はアルミ材でできていたり,紙容器の中にアルミ材が含まれていたり,単純な素材の分別とはいかない。飲料メーカ・行政・消費者の真撃な取り組み抜きには解決できないと考えている。

今後も身近な問題として取り組んでいきたい。

〈参考文献〉

- 1) 佐藤亮:空き缶サイクルの現状と経済的・技術的問題点,精密工学会誌,58.1 (1992) 51.

- 2) 京都府中小企業振興公社:平成3年度加速度的技術支援事業成果報告書,(1991) 34.

- 3) 松岡良啓:飲料容器回収装置の試作,京都職業訓練短期大学校紀要第7号 (1993.3).