電子機器設計製作講座の報告実践報告◆5

- 日産自動車株式会社 日産テクニカルカレッジ 植草 康之

1.はじめに

日産テクニカルカレッジでは,短期専門コースとして,日産および日産圏の従業員を対象とした2日間から2週間の各種講座(95年度は60講座)を設定し,幅広く実務教育を実施してきている。

しかしながら,車両や生産設備の電子技術の進展に対応できる人材および電子機器が不足してきており,その人材を育成するため,電子機器を内製化していく「電子機器設計製作講座」を開発し教育を実施し始めた。

今回はこの電子機器設計製作講座の概要とその教育状況について報告する。

2.講座開発の背景

新型車両の開発や生産設備のメンテナンスには,特殊な処理や多様の信号を扱うことが多く,そこで使用される計測器や調整器として専用の電子機器を必要とすることが多い。従来はこれら電子機器を外注することも多かったが,開発費と技術ノウハウなどが外部に流失してしまうため,内製化を図る必要が出てきている。

しかしながら,装置を必要としている現場では,ニーズはあっても開発ノウハウが少ないという問題点があり,製作に対するフォローが望まれていた。

このような背景のもと本講座を開発するに当たり,講座内容の検討やPRを兼ね,

- ①装置の開発状況や外注の現状,ニーズ調査など

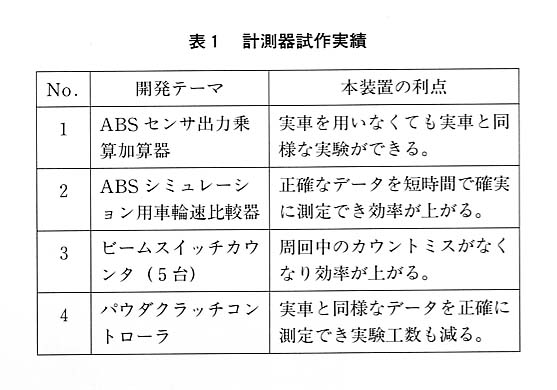

- ②講師により計測器の試作を行い,効果,技術的ポイントなどの検討および内製化メリットのPR(表1参照)等を行った。

3.講座の概要

(1) 講座のねらい

開発の効率化や品質の向上,さらには大幅な生産性向上を実現していくために,職場で必要とする電子機器を内製化(設計・製作)できる人材を育成する。

(2) 講座内容

各自職場の開発テーマを持ち寄り,トータル3週間にわたる講座を通じて装置を設計製作する。教育というより内製業務のフォローを行う。

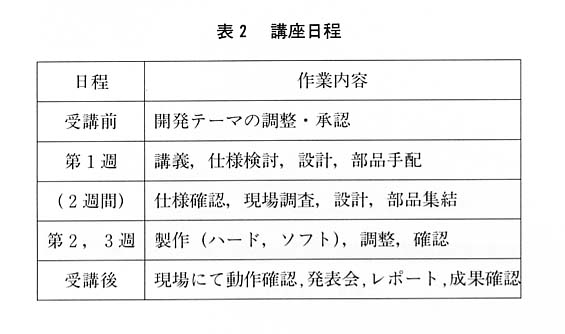

(3) 講座日程(表2参照)

成果確認まで,修了後,講座合格とする。

(4) テーマ選定

- ①本装置を開発することにより業務の効率化が図れ,大きな成果(効果金額)が得られる。

- ②業務として計画された開発テーマで予算の裏づけがあるもの。

(5) 受講条件

- ①職場に内製化テーマがある。

- ②必須合格講座電子中級

マイコン(H8)初級

4.教育の実施状況

4.1 第1回講座実施

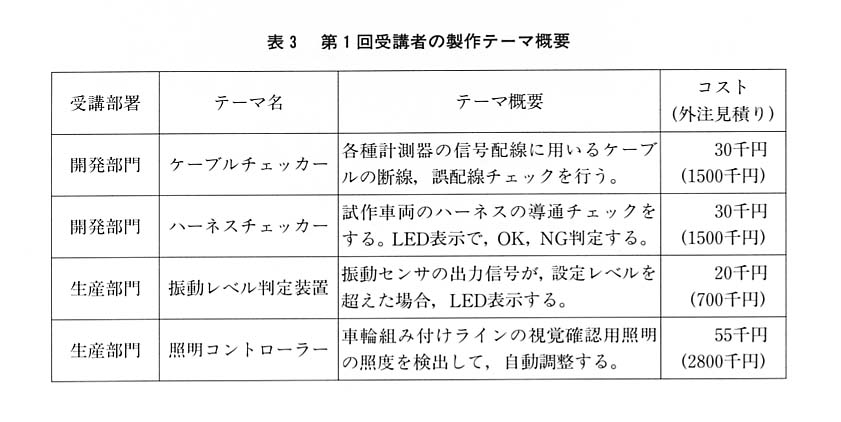

本講座の運営は,仕様・設計・製作に関する基礎的な教育以外はすべて各人のテーマに合わせた個別指導である。第1回目の教育では開発部門・生産部門から各2名ずつ合計4名の受講者に対して実施した(表3参照)。

以下に教育の成果と問題点を整理する。

(1) 教育の成果

(受講者からの反響)

- ①モノづくりのプロセスが実感できた。

- ②自ら部品選定,設計,製作し,実務に活用することにより電子に対し大変自信がついた。

- ③この教育を生かし,装置の改良,新規製作を行っていく。

(職場上司からの評価)

- ①モノづくりのフォローに対して,大変感謝している。

- ②今までできなかったチェックがこれでできるようになる。また,作業効率も大幅に向上する。

- ③課員を育てるよい材料になったと思っている。

今後,改良やバージョンアップ等を行うことで技術・技能の向上を図ることができる。

- ④この講座のポテンシャルは非常に高いと思う。

今後も受講者を選んで出していきたい。

(2) 問題点

- ①事前の調査が甘く仕様の煮詰めに時間がかかった。

- ②講義ボリュームの超過により仕様・設計のための時間が圧迫された。

- ③設計が遅れたため部品手配が遅れた。

- ④マイコンのバスラインの配線に時間を要し,ハード製作が大幅に遅れた。

- ⑤H8マイコンに不慣れな受講者が多く,ソフトフォローに多くの時間を必要とした。

4.2 講座の改良

第1回講座の反省を踏まえ,本講座がスムーズに運営できるよう次のような講座の改良を実施した。

(1) 事前フォローの充実

受講に来てから仕様変更などにより日程が大幅に狂うことがないよう,事前フォローを実施した。

- ①テーマの有効性や信号スペック調査など講座受講前の準備を充実させ,かつ予算の確保を行う。

- ②受講者の実力に対し,テーマの難易度・ボリュームなどをチェックする。

- ③使用部品の入手性をチェックし,入手の難しい部品は,仕様変更させる。

必要に応じて現物を見ながら受講者と打ち合わせを行う。

(2) 教材の標準化

スクーリング期間3週間というのは,教育に出す側にとっては長いが,モノを作る受講者にとっては大変短い期間である。したがって,電子回路の配線や,ソフト作成・デバッグなどの簡略化を図るため,

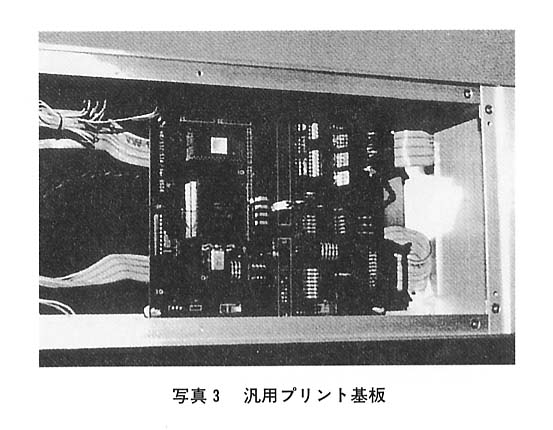

①CPU,メモリ,I/Oを含めたH8汎用プリント基板を製作する(写真3参照)。

- ②ソフトのパッケージ化を図りノウハウを共有化する。

等の対策を行っている。

また日々の教育がスムーズに進行できるよう,

- ③各種レポートのフォーム

- ④日程管理を行うための管理表

- ⑤部品や予算処理の書類フォーム

等をすべて標準化した。

5.教育の具体的成果

このように講座を改良しながら,現在第3回目の教育を行っている。この教育を通じて,受講者本人の技術力向上はもちろんのこと,効果金額としても確実に現れてきている。

(1) 製作コスト

外注見積りに対し,30~50分の1の部品コストで製作し,社外に流れる費用を大幅に押さえた。

(2) 仕事の効率向上

本教育を通じて,設備の自動化を実施し,年間100万円以上に相当する作業効率の向上を図った。

(3) 設備の更新

老朽化した電子基板を本講座を利用して更新したことにより,メンテナンスも含め数億円の改善につながっているものもある。

上記以外にも,詳細にはまだまだあるが,効果は確実に上がってきている。

6.今後の課題

本講座のより以上の充実を図るために,

- ①各テーマ1つひとつを着実にフォローして完成させ,確実に成果を上げていく(実績の積み上げ)。

- ②この教育を通じて得られた成果をしっかりPRし,この講座の有効性を広め受講者の確保に努める。

- ③講座終了時の発表会を確実に実施し,この講座の職場への定着を図る(写真4参照)。

- ④教材,カリキュラムの標準化を推進し,教育生産性のさらなる向上を図る。

- ⑤講座で使用した技術ノウハウの蓄積を図る。

- ⑥必須合格講座を速やかに受講できるように年間カリキュラムを調整する。

等の対策を検討し実施する。

7.おわりに

教育を取り巻く社会環境はますます厳しくなり,かつ教育の成果に対する期待も大きくなってきている。そのため,より即効性があり実務に役立つ教育の実践がますます必要になってきている。

このような会社的ニーズに応えていくため,教育内容のさらなる改良に全力を注いでいく所存である。今後とも,多方面にわたるご指導ご鞭捷をよろしくお願いいたしたい。