シンプルだから面白い-〈その1〉実践報告◆6

- ポリテクセンター静岡 機械システム科 斎藤 雄治

1.はじめに

産業の米といわれた小型,高性能,低価格のLSI(俗に石とも呼ばれたりしている)の出現により,有接点リレー群を片隅に追いやった感じがして久しい。

今年のある雑誌(省力と自動化,オーム社,94年1月号)に(株)日本オートメーション社長坂本道雄氏の『リードスイッチの出会いが企業の運命を左右させた』が,さらに同誌4月号にリードスイッチがセンサとして紹介されていた記事が目にとまり,養成訓練華やかなりし頃,リードスイッチの“追っかけ”(特許広報等で)をしていた頃の資料が机の中に眠っていることを思い出して筆を執った次第です。

タイトルからもわかるように,シンプルだから品質管理や改良・改善・工夫等の要素が入ったセミナーでのサンプルに利用するには,もってこいの製品である。

このスイッチは,電話のクロスバー交換機や電子交換機等に使用する目的で,米国のベル通信研究所においてW.B.E11woodにより開発され,1938年に初めてリードリレーとして使われた。

今では,リレーの他に永久磁石を利用した「近接スイッチ」「フロートスイッチ」「サーマルスイッチ」,永久磁石と金属磁性流体を併用した「チルトスイッチ」等として,幅広く使われている。

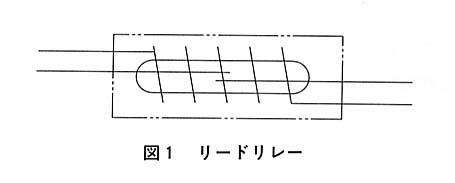

図1にリードリレー,図2~5に上述したスイッチの概略構造を示す。

2.リードスイッチの基本構造および特徴

バネ性を持った磁性材料のリード片2本と,ガラス管1個からできていて以下のような特徴がある。

○接点がガラス管内に,不活性ガスとともに封止されているので,外部雰囲気の影響を受けない。

○動作部分の質量が小さいので,応答速度が速い。

○小型軽量である。

○接点は貴金属で処理されていて耐食・耐摩耗性等に優れ寿命が長い。

3.リードスイッチの種類

大きさによって,

超小型(2mm以下,10mm以下)

小型(2~4mm,10~30mm程度)

大型(4mm以上,30mm以上)

に区別されている。

※( )内寸法は,ガラス管径とガラス管長。

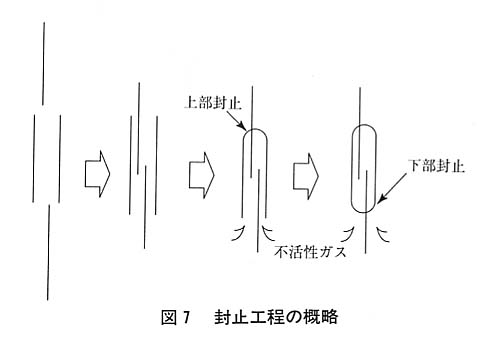

図6に基本構造,図7に封止工程の概略を示す。

4.リードスイッチの実施例〈その1〉

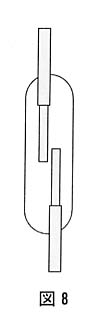

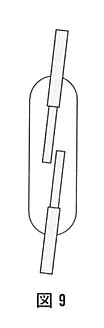

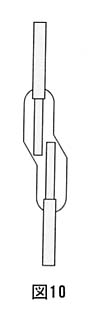

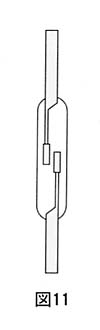

図8~11に実施例を示す(図6以外は,すべてガラス管の肉厚を略した)。

図8のものは,接点部がガラス管に中心に位置するがリード支持部が中心にないため,ガラス管の封止部の肉厚のバランスが悪く,封止後の電気特性を均一にできない。

図9のものは,ガラス管にリード片をフィードするとき,リード片がガラス管入口部で偏心しているので,ガラス管を細くすることが困難である。

図10のものは,ガラス管は細くできるが,ガラス管に追加的な加工が必要になる。

図11のものは,リード片を片側に潰すことにより,接点部とリード支持部をガラス管の中心と一致でき,ガラス管内径を細くできるので小型化が可能になる。したがって必要に応じて,潰し形状を変えることにより,所定の接点間隙(ギャップ)を持たせることができる。またガラス管に対するリード片封止部が,接点ギャップの設定後もガラス管の中心にあるため,ガラス管溶封部の肉厚のバランスがよく,封止後の電気特性(感動値等)を均一にすることができる。

5.おわりに

今回は実施例〈その1〉として,5例(図6含む)の紹介にとどめ,今後も実施例〈その2〉〈その3〉・・と続けるつもりである。

〈参考文献〉

- 1) 特許広報,昭45-40824

- 2) 省力と自動化,1989/11,p.52

- 3) 省力と自動化,1994/1,p.5

- 4) 省力と自動化,1994/4,p.48-51