特別講演 Uncertaintyをこなす技量

-知的分析力がものをいう特集

- ■第4回職業能力開発研究発表講演会

- 講師 小池 和男

- (法政大学教授・中央職業能力開発審議会会長)

Uncertaintyとは何か

小池 Uncertaintyというのは何かというと,私が職場で観察する限りでは,起こる事柄の性質,どの程度起こるか,いつ起こるか,2つでもよいのですが,この3つがはっきりとは前もって十分には予測できないようなことです。これはしょっちゅう起こります。例えば需要の変動です。需要が増えるか減るかという事柄の性質はわかりますが,自動車の需要が1ヵ月後には10%増えるのか,20%増えるのか,それとも15%減るのかなんてわかりません。自動車会社のプロでもわかりません。これは,世界中の自動車メーカーが競争していますから,わからないんです。それで別に問題が起こらないかというと,そんなことはありません。

いま,自動車の組み立てラインを考えます。自動車の組み立てラインは通常ワンサイクル60秒,つまり1台60秒で作るのが普通です。景気の悪いときは,1台を作る時間をどんどん延ばします。そうしないと売れ残りができます。あるいは首切りが起こります。どちらも大変困ります。したがって作る台数を減らします。減らすためには1台当たりの時間数を増やします。1台当たりの時間数を増やすのに,職場の人員を減らさなければコストがアップして競争に負けます。負けるということは首切りになります。

例えば需要が10%減ったとしたらどうするか。職場に10人なら10人働いている。これが1人の人の職務内容で,その職務内容が60秒かかっている。10%需要が減ったので,それを66秒にする。そうするとどういうことをしなければいけないか。10人いたのを,10%スピードダウンしますから,人を1人減らさないとコストは上がります。人を1人減らします。減らした人はどこへ行くかというのは,例えば,その工場に数本のラインがあり,それぞれのラインで違った車を作っていれば,1つのラインの車の需要が減っても,別のラインの車の需要は増えるということがありますから,そちらに回ります。それができない場合は,訓練をしたりします。いずれにしても1人減らす。

そんな簡単なことですまないのは,1つの仕事がA,B,Cと3つの細かい単位作業からなっているとします。それをなくするわけにいかない。なくしてしまったら,ドアのない車ができます。したがってAならAという作業はだれかに渡さなければいけません。そうすると需要の変化に応じたノウハウとは,具体的には2つのことになります。第一に単位作業をだれかほかの9人に再分配する。だれが再分配を一番知っているか。毎日その作業をしている人ですから,ある会社の職場に行けば,職場ごとに黒板があって,そこに短冊が張ってあります。短冊を動かしたりしてやっているわけです。

さらにこれが成功するため第二には,その職場の10なら10の職務の何十かの単位作業を,どの人もほぼもれなくできるという条件がないとできません。割合とめんどうです。それが“Uncertaintyをこなす技能”の1つです。

Uncertaintyをこなすには何が必要か

そのためには何が必要か。実務がかなり大事である。単なる実務でもだめで,実務の内容が非常に大事だということを申し上げたいと思います。

ところが普通の議論はそうではありません。だれが言っているというのではなく,普通の議論がここに書いてありますが,いままでは日本は実務訓練だけでやってきた。しかし複雑高度なノウハウを身につけることはできないから,Off-JTに変えなければいけないという議論が圧倒的です。しかもちゃんとその訓練コースを受けたら,免状を用意して,その免状に従って給料を決め,昇進も決め,そういう免状があれば,どんどん企業間を移動する。こういう社会を作らなければだめだというのが普通の議論です。この議論では日本は負けるだろうというのが,私の今日の話です。

間違えないでほしいのですが,免状が全然いらないという意味ではありません。免状さえあれば,だいたいできるという社会であれば,たぶん競争で負けていくであろうという議論です。

必要な技量あるいは技能の性質

そこで,まず必要な技量あるいは技能の性質を申し上げますが,私の場合は訓練そのもの,技能そのものよりも,職場でどういう人が昇進するのか,どういう人が高い給料なのかということから考えるための1つの重要な手段として技能を考える。逆に技能がこういう性質だからということを考えていくと,非常に説明しやすい。そこから技能に関心をもっていく。つまり実験室的にやるのではなくて,あくまでも職場の慣行から推察したにすぎません。

どういうふうに推察するかといいますと,じっと見るだけではなくて,いわゆる職務分析みたいなことはあまり丁寧にやりませんが,ベテランの話,べテランというのは人事や研修のベテランではなく,経理なら経理の課長,営業なら営業の課長,機械加工なら機械加工の職長,ベテランの10年選手の話をなるべく丁寧に聞くというやり方です。実はこれは職場に行くと驚くほど一生懸命教えてもらえます。

次から次へとご自分が調べた,20年,30年かけて打ち込んできた職場のノウハウを本当に熱心に教えてくださる。そういうことをよその国でもやって比べる。そのときになるべく日本と同じ機械,同じ製品のものを比べて,どういう違いが一番生産性に影響しそうかを推察するだけで,なかなか数字には出ません。

文科系でノーベル賞があるのは経済学と文学ですが,経済学はまだ技能を数字で表すことに成功していません。5~6年前にゲリー・ベッカーという,私と同じくらいの年の人間がノーベル賞を受賞しましたが,彼はもらっているサラリーで技能で表したにすぎません。それは日本の普通の議論とちょっと違ってくるわけです。日本は給料は高いけれど,技量はだめだからだめなんじゃないかという議論があるわけですから,そういう手法はとれません。したがって私は職場の慣行を調べながら,非常に古くさい泥くさいやり方で調べてきたということです。

ホワイトカラーの場合

例として,ホワイトカラー,ブルーカラーとございますが,ホワイトカラーのほうから申し上げます。

大卒10年選手くらいの経理をとります。具体的にいうと,ある大メーカーの半導体の事業本部で,ある事業部で工場を2,3担当している人,これは例外的ではありません。そのなかで予算管理をとります。予算管理というのは6ヵ月ごとの予算の編成をいたします。それは大変です。各工場からあがってきたものを査定して,予算を作るわけです。

ところがもっと面倒なのは,その部分ではなくて,そのあと売り上げがいくら,製造コストがいくら,儲けがいくらと毎月毎月実績が出ます。その毎月の実績と予算は必ずずれます。下もありますが,だいたい上にずれます。そのずれの分析,ここで猛烈な個人差が出ます。

どうしてそうなるか。ある問題,例えば製造過程のどこかのトラブルで製造コストが上がった。したがって予算より儲けが少なくなった。その理由は製造過程のどこのどういうトラブルによるのか。うまく手を打てば,次の予算編成期には,あるいは何ヵ月後には直せるだろう,あるいは直せないだろうとか,そういうことを含んで次の予算編成をするしないで効率は猛烈に違ってくるわけです。そういうことをやるそうです。

レジュメに「必要なノウハウ」「多様な要因」とありますが,いま言ったように製造過程のどこかにトラブルがあったら,それはもう当然ずれの原因になります。ですから製造過程を知らないと困ります。経理のルールだけ知ったのではだめです。

次の組織,製造は機械だけが行うのではありません。それを操作する人の組織です。1人でやるわけではないのです。組織間のミス,例えばミスコミュニケーションがあれば,それだけで十分なずれの原因になります。そういうことを調べなければいけません。もしそれを放置しておいたら,また次の予算編成はだめです。担当部署に連絡して,どういうかたちで改善されるかを見越して予算編成をするしないで非常に違ってきます。

いまあげた2つ,製造,社内組織はいずれも社内だけですけれども,社内の要因だけではありません。社外があります。「市場の変動」と書きました。いま最初にあげた自動車の需要の変動を考えてください。もし10%以内の増減であれば,残業時間の調整ですみます。しかしそれを超えると,残業時間の調整ですみません。予算管理を行っているのは日本だけではなく,世界中で行っているのですが,予算管理を上手にやるかやらないかで非常に違ってきます。もしやらないと,売れないものを作りますから,コストの面だけでなくて,社会的な資源の浪費にもなります。

半導体は,自動車以上に種類がべらぼうに多いわけです。各メーカー,メーカーの投資計画,投資の機会に合わせてどんどん変動する。投資財というのはそういうものです。種類がものすごくある。それが猛烈に変動します。投資財というのは消費財以上に変動する。

この変動が最初考えていたよりもものすごく多かったり,少なかったりすれば,当然予算と毎月の実績のずれに影響します。そして大きい場合にはどういう手を打つか。その手が可能であれば,それが次の予算編成のときに,これだけきつくできるとか,甘くしなくてはいけないという格好で生きてきます。

それ以外にもたくさんありますが,いまあげただけでも,実は単なる経理の教科書,経理の原則,ルールの勉強ではすまない,ものすごい要因がおそらく働いています。そういうノウハウをどういうふうにして身につけるか。これは私の推測ではなく,日本のあるメーカーが実際に行っています。いま私は数十社回っていて,かなり一般的な話ですが,このケースの場合はどういうふうにして,このノウハウを形成しているか。

まず大学の学部卒をオリエンテーションがすみますと,工場に張りつけます。工場は半導体の工場です。半導体は種類が多いから工場がいくつもありますが,ある事業部が2つ工場をもっていますと,その工場は種類ごとに製造課に分かれて製造ラインがあります。

そこである1つの製造課を担当します。その製造課で原価管理を担当します。原価管理を担当するというのはどういうことを行うかというと,まず6ヵ月ごとの製品ごとの標準原価を策定します。これは前任者が行っているのを見て,教科書を見ればなんとかできるかもしれません。それだけではなく,もっと重要なことは,その策定のあと毎月,実績が出るとずれます。だいたい上にずれます。その理由を推定するわけです。その理由が何によったか,そのためには工場の製造課の中を走り回って,ここのこれが問題なんですかということを関係者に聞いて回り,それならいつごろまでにどういう手を打てば,見通しとしては直りそうか,あるいは直らないか。そういうことを考え,次の標準原価の設定にいきます。それを繰り返します。

次の年は隣の製造課をやります。そうすると何がわかるか。製造課が違うと,体験する半導体も種類の範囲が増えます。別の種類になります。製造過程の機械がかなり共通でも,ちょっと違います。さらに担当する組織,人々が違います。製品は種類が違えば市場の変動も少し違います。そういうかたちで多様な要因のなか,自分が経験する範囲を隣の製造課に移ることで広げていく。そのあとは3本くらいの製造ラインを一挙にもったり,あるいは隣の工場の同じような原価管理をやる。

いまの話でわかるように,まず製造過程,それからそれを製造する社内の組織,さらに製品の市場の変動,そういうことの処理を覚えていくわけです。そうするとあたかもまさに予算管理のワンステップではありませんか。違うのはもう少し範囲を広くすることです。

そういうふうにして2つくらいの工場を経験して7~8年くらいたつと,事業部に上がります。事業部ですと2つくらいの工場をもって,担当する製品範囲は広くなりますが,今度は製造だけではなく,売り上げ,全体の収支分析のところへいきます。それが予算管理そのものです。

1つの事業部を経験すると,今度は同じ半導体の中の隣の事業部にいき,やはり同じような経験をする。これが現在の大卒の10年選手の仕事内容で,必要と思われる要素をあげたわけです。

こういうようなノウハウの身につけ方というのは,いったい有効か,有効でないか。そのためには,ほかにどんな代わる方法があるか。まずいまの話で欠けている点が1つあります。まず原価管理の基礎的な知識,標準原価の設定の標準的な方式,予算編成の標準的な方式,これを知らなければいけません。これはいつ身につけるのかというと,このケースの場合は,会社に入って1年か2年以内に,13科目くらいの試験を受けて合格しないとだめです。コースは何もなく,要するに自己啓発のみで,その試験に合格しないと,いつまでも何回も受けさせられるというのがありますが,基礎知識はそれをやります。

それをしながら工場の最初の製造課に配属され,勉強を自分で行うわけですが,初めての製造課ではまずわかりません。そういうときはその工場に6~7人いる原価グループの先輩に聞くわけです。すると先輩がいろいろわからないときは教えてくれるというやり方で覚えていき,だんだん担当範囲が広くなっていく。こういうやり方で,ほかの方式で代えうる点は,初期の基礎知識は学校なり,あるいは研修センターなり,Off-JTで十分代えられます。どちらが効率的かはなかなか難しいところですが,いずれにしてもOff-JTが非常に重要です。

しかし製造過程の知識でも,半導体の製造過程と自動車の製造過程とは全然違います。あるいは社内組織のどこかに問題がありそうかとか,市場の変動は自動車と半導体では非常に違います。そういうようなものをどこで教わるのかです。

やはりそれは半導体事業本部の実務で経験するよりしょうがない。だからこのメーカーのケースは,半導体もコンピュータも原子力も重機械もみんな作りますが,その1つの事業本部,原子力事業本部,それから半導体事業本部,コンピュータとかとなっています。その事業本部の間を移るのはかなり経験を積んでからであり,通常は同じ経理でも,半導体事業本部の中で動きます。そうしないと市場分析,製造分析,組織分析が十分には生きない。案外に日本は専門化しています。

だいたい同業他社の経験というものは,ほとんど生きると思います。しかし同じ経理でも違った産業の経験だと一部は生きるけれども,一部は生きません。ところが同業他社の間はなかなか移らない。片方の景気が悪いときは,もう片方もだいたい景気が悪いですから,なかなか移らない。したがって同業他社の経験ならかなり生きるが,それはあまり期待できない。

しかも同業他社でも100%は生きない。なぜならさきほどの社内組織が一番わかりやすいでしょうが,社内組織を注視する。社内組織の大まかな傾向は,似ているでしょうが,その組織のどこにどういうキャリアの人がいるかなんて違います。

そういうものはハイエクというノーベル賞を受賞した人がいます。ハイエクというのはケインズに反対で,ケインズ全盛時代にずっと冷や飯を食った人間ですが,彼の言葉が生きるわけです。

彼の言葉は知識というのは2種類ある。1つはジェネラルノレッジです。一般的知識で,物理学や数学やあるいは普通の文法のように,どこの国のどの人にもだれにも,どの会社の人も全く共通にきちっと理解可能な知識,これも非常に大事です。

もう1つはスペシフィックノレッジというのがあります。スペシフィックノレッジというのは特殊知識と訳す場合が多いですが,どういうことかというと,例えば30人なら30人の職場で機械が故障した。この故障した機械を,30人の中のだれに頼めば,手際よく修理してくれるか。だれに頼んだら直らないかということを知っている知識です。ですから日本特有でもない。そういう知識は,その職場に少しの期間でもいないとわかりません。そういう意味では結局1つの職場の中で,ある程度実務で身につけるというのが有効になってきます。よくこういう議論を日本特有と考える人がありますが,全くそうではありません。

レジュメの真ん中くらいに「必要なコースを個人が選択することの大切さ」とあります。そのもう1つ前に「Off-JTの役割」とあります。Off-JTの役割はまず入口が大事ですが,それだけではありません。実務の経験を整理する。そのためには新しいその分野の理論をときどき勉強するということがとても大事です。そういうものを私は「ときどき間に差しはさむOff-JT」と言います。おそらく昔風の労働省の用語でいうと,向上訓練がこれに当たると思います。向上訓練はワーッと増えました。それをうまく使えば,「間に差しはさむOff-JT」に当たると思いますが,そういうことがホワイトカラーの場合も非常に必要になっていくだろう。

直接すぐ役に立つというものではありませんが,自分の分析力,いまあげたような組織や製造や市場の変動というようなものを分析していくために役立つようなものを少しずつほかのフィールドからも,自分のフィールドからも身につけていくために,たくさんあるコースの中から自分が必要と思うものを自分で判断して身につけていく。選択するということが重要だということです。

つまりこういった多様な要因がありますから,どの要因が大事なのかは,実際自分が経験して初めてわかる。そういう意味で個人の選択によるコースの選び方ということです。これは結果的に能力開発基本5ヵ年計画の中にも,基本的に同じことを主張しています。個人が選ぶ,そういうコースが大事だということです。ただ選べるためにはこういう大学校やその他,さまざまな訓練センターがそういうコースを用意していないとできません。以上がホワイトカラーの話です。

ブルーカラーの場合

ブルーカラーの場合にどうであろうか。ブルーカラーは少しずつケースが積み重なっていますので,やや一般的にお話しします。

レジュメに「知的熟練」と書いてあります。これは私の言葉で,一般的にはなっておりませんので注意してください。Uncertaintyをこなす技能は知的熟練だ。それはどういうことかというと,例えば一見技能が一番いらないかに見える全くの繰り返しの量産職場,一番わかりやすいから,自動車の組み立てをイメージしてください。全くのルーティン,決まり切ったことを単調に繰り返し,ワンサイクル60秒でやっています。何の技能もいらないかに見える。それは私は普段の作業(Usual Operations)といいます。ところがその作業を30分や1時間ではなく,少なくとも半日見ていると驚くほど変化と問題が起きてくる。問題というのは起こる事柄の性質も,ある程度は見当がつくけれども,十分にはわからない。それをいかにこなすかが重要なことになってくるわけです。

スピードの変化,生産量の変化のことは先にお話しましたから,それ以外に3つをあげますと,第一に製品構成の変化があります。製品構成というのは,例えば白動車なら1本の組み立てライン(1車種)で組み立てられるものは,1種類ではないんです。そのラインのエンジンだけとっても,おそらく数十種類あるそうです。大きさだけでなくて,例えば寒冷地に輸出するものなのか,外国に輸出するものなのか。同じアメリカに輸出するのでもカリフォルニア州に輸出すると,排気ガス規制が厳しいので,違うエンジンなんだそうです。

そういうエンジンは今日の午前中9時から10時までカリフォルニア州向き,10時から11時までそれ以外のアメリカ,11時から12時まではイギリス向きというふうに生産しているわけではないんです。正確ではないですが,単純化して言えば,国内で消費者の方が新車を購入したときに希望をおっしゃる。その希望がそのまま生産管理センターに流れ,そこで生産予定を組みます。ですからちょっと乱暴にいえば,カリフォルニア州向けのエンジンがあれば,次はイギリス向け,次は日本の国内向けがあるというふうにばらばらになっていると考えてください。

さらにエンジンだけではなく,トランスミッションは常識で考えてもマニュアル,オートマティックでも相当違います。それもいま言ったようにばらばらです。ドアの色まで言ったら,ものすごい種類になります。それを1本のラインで組み立てます。1本のラインで組み立てると,小さな種類の変化だったら,その場でパッパッと対応すればいいんですが,大きな種類の変化のときには工具やジグを取り替えなければいけません。段取り変えです。

どういうことが言えるかというと,上手か下手かの差はUsual Operations,決められた作業をきちっとやることだけではない。それだと日本と外国とでは差がつかない。どこが違ってくるかと言うと,ここの段取り変えの上手,下手です。上手な人が変えると,あとで不良が出ない。私のような下手が変えると,次々と不良品が生産されてくる。ここに相当の差が出るわけです。

次に人員構成の変化,つまりどこの国のどの職場でも休む人がいます。だれかがそのポストの代わりをしなくてはいけません。この代わりをするのをアメリカの自動車産業では何というかといいますと,リリーフメン(Reliefmen)あるいはユーティリティメン(Utilitymen)といいます。リリーフというのはリリーフピッチャーのリリーフです。ユーティリティはユーティリティプレーヤのユーティリティです。どこのポジションもこなすという人がいます。

アメリカの自動車の場合は,午前15分,午後15分,それがユーティリティだったかな。日本は午前15分,午後15分の休憩のときにラインを止めてしまうんですが,アメリカは賃金を払っているからってラインを止めません。15分の休憩をどうするかというと,順番にとるので,そのときにどこでもできる人がユーティリティメンかな。休んでいる人の代わりがリリーフメンかな。逆かもしれません。そういうかたちでどこの国にもいます。

ここで重要なノウハウというのは60秒で決まり切ったことをやるのではなく,どのポストも60秒の速さでこなせる人というノウハウになります。さらに慣れない人が入ってきたときに,ちょっと教えてあげる,面倒を見てあげるのも重要です。一番重要なのは,白動車であれば,ご承知のように2年に1回マイナーチェンジがあり,4年に1回モデルチェンジがあります。そうするとラインを組み替えたりします。ラインの立ち上がりのときにちょっと流してみる。そうすると最初ラインを設計したエンジニアが考えていなかったような問題が起きます。いわゆるQCサークルの問題ではありません。

そういうときに作業をよく知っている職場の人がここをもう少しこういうふうに,この工具はもうちょっとこういうふうにしたらとか,ここの手順を逆にしたらいいじゃないかということを言えるかどうかで非常に違ってきます。そして少しずつ立ち上がりのスピードを速めていくわけです。そういうノウハウを変化に対して対応するノウハウというわけです。

問題のほうは常識どおりですが,まずその場での検査は,皆さん,ご承知のようにオペレータが自分で検査する。どういうトラブルが起こるかわかっていたら,その不良をはねる機械を作ればいいわけです。そうでない,まだ必ずしも十分前もって把握できていないようなものをはねる。そのためには多少どういうパターンが起こるかということを心得ておく必要があるということです。

知的熟練を身につける

最も重要なのはステップ2であります。ステップ2は不良なら不良がどんどん再生産されないようにチェックすることです。そのためにはもちろん不良の原因を推定することです。

私が最初にこういうことに非常に注意を払うようになったのは,東南アジアと日本の職場,タイの職場と日本の職場を比較したときです。日系ではありません。タイの地元企業と日本にある地元企業の同じ製品を生産する,つまり日本の影響を受けていないタイの職場のやり方と,日本のやり方を比べようとしました。そのためには同じような製品,同じような機械を使っている職場を選びたかったんですが,なかなかありません。自動車がないので,結局選んだのが,自動車用鉛蓄電池(バッテリ)の職場です。

自動車用鉛蓄電池というのは,12ボルト(6セル)の箱の中にプラス板,マイナス板が何十枚も入っていますね。この鉛の板のところにぺーストを塗ります。そのあとすぐ乾かされます。

一番わかりやすい不良品は,この塗って乾かされたぺーストにひびが入ることです。タイの職場を見ていますと,取り出したものをポンポンと捨てているんです。日本も同じですが,違いはどこかといいますと,中心のオペレータが,このひび割れの原因はなんだろうか。送るスピードが速すぎるのか,遅すぎるのか,ぺーストの性質がちょっとどうなのか。さまざまな要因を考察する。1分間に何十枚も作るのですから,それを上手な人は一瞬にして,これはこのスピードだとか,この温度だということで直すと,不良品は出ません。ところが下手なオペレータがやりますと,機械は1分間に数十枚のスピードで不良品を生産し続けますから,効率は猛烈に悪くなる。

この場合は珍しく日本とタイは同じ機械でした。タイはそのころこの機械が作れなくて,日本から輸入しましたので,たまたま私が日本の職場と比べた場合,機械の性能は変わらないはずなのに,製品がどれだけできるかというのは,品質を別にしましても,少なくとも1時間,4~5倍日本のほうが高かったです。1割や2割じゃない,数倍です。タイの労働者がさぼっている。とんでもない。実にりりしく働きます。当時のタイはいまの日本と違い,製造業,中企業に勤めるのは,社会の中のいい部分がいっていたんです。

いまの話でわかるように,どういう原因が問題を引き起こすかということで推理する,その力です。 いったいそれは何なのか。愛社精神か。そうではありません。この機械のどこかがおかしい。あるいはその前のぺーストの作り方のどこかがおかしいから不良が出たわけです。その理由を推定していくためには,この機械,その前のぺースト,つまり職場の生産の流れ,生産の仕組みを知っていなければいけません。知っていたからいいとは限りませんが,知らなければ話になりません。知らなければ偶然です。

したがって,装置や生産の過程や製品そのものの構造や機能やメカニズムを知っているということが非常に重要な内容で,それゆえに私はそれを知的熟練というふうに名づけています。そうするといったいこれをどういうふうに作っているのかということです。

これは理屈は別にして,いまそのケースを考えます。こういうものは1つの職場に1回話を聞きに行ったのではだめで,それぞれ数回行くわけです。1つの産業から2つの職場を取り上げて,1つの工場に最低5~6回,ですから結局タイと日本で120~130回行ったんですかね。僕はそのためにタイの学校の先生をしました。もちろん教えたのはタイ語ではありません。英語でしゃべります。その職場の労働者は当然タイ語しかしゃべりません。

タイでは私が教えた小さなクラスで一番英語のうまいかわいいお嬢さんを通訳に使ったんですが,だめでした。英語はいいんです。通訳というのは事柄を知らないとだめなんです。僕は昔,国連のコンサルタントをやっていたんですが,事柄を知らないとだめです。

これは大事な点だと思うんですが,タイはなかなか僕の調査をOKしてくれません。しかしいったんOKすると,その企業きっての英語使いを出してくれた。このケースは副社長なんです。一生懸命通訳してくれた。なぜいいかというと機械を知っている。職場を知っている。本当によかったです。もちろん立って汗だくでやっているんです。テープレコーダなんて使っていないんです。だって機械の音が騒々しいのですから。

そういうかたちで日本やいろいろな国を調べてみると,日本のこのケースでいくと,職場に例えば15人,20人あるいは20の仕事,15の仕事が普通ひとかたまりあります。この場合,そのうちの1つの仕事しかしないのではだめなのです。いま言ったように生産の流れ,仕組みを知らないと,知的熟練は身につきませんから,ある意味では15の仕事を,なるべく主なものは経験したほうがいいわけです。

それで実際ここを見てみると,幅広いOJTと私は呼びますが,それが主です。しかし幅広いというのは関係のないところへ行ってはだめです。白動車の総組み立てからエンジン組み立てに行ったのでは,だめです。ましてや白動車の組み立てから塗装に行ったのでは全然使い物にならない。あくまでも,総組み立てなら総組み立ての中の隣の総組み立てにいろいろな職場があります。せいぜいその隣までです。だから幅広いというのは,1つの職場の中,1つというのはだいたい10~30人くらいと考えてください。その中か,あるいはせいぜいその隣までです。

それから補足的,これはOJTに入っていますが,ときどきメンテナンスの仕事もやる。これは装置産業が一番はっきりします。例えばセメントの場合,装置を年に1回止めます。中に入って,中のメンテナンスをします。セメントで一番大きいのが,100mくらいあるキルンという直径7~8mくらいの大きな茶筒の長い,親玉みたいなものがあります。それを止めます。その中にオペレータが入って点検するわけです。構造を知る一番いいチャンスです。オペレータの通常の作業は,きれいなコントロールルームで計器を見ながら,調整しているわけです。だけどそのもとの仕組みをよく知るということで,キルンの中に入り,中の目張りをやります。そして覚えていく。

なかには,こういう作業をオペレータに任せるのを割といやがる会社もあります。手を出すとけがをするから,表向きは手を出すなというやり方をするのが多いんです。しかし実際職場で見ていると,そんなことはやっていられません。ある程度手を出して,少し直しを手がけないとだめで,それが内部の構造を知る非常に重要な経験になります。

それから間にさしはさむ短いOff-JT(Short Inserted Off-JT)は先ほど少し言いました。そういう実務だけではだめで,それをまとめるための何か理論,例えば切削加工の理論,そういう案外基礎的な理論が大事です。実技のコースでは必ずしもないというのが私の印象です。これは印象ですから,実技のコースがだめという意味ではありません。どうか誤解なさらないように。案外そういう理論が日本では足りない点です。それは重要なように思われます。そういう手続きで身につけていくわけです。

問題処理の1つの例として,やはり装置産業なんかが一番わかりやすいんです。これはビールではありませんが,発酵の工場で,したがって当然装置産業は24時間です。5つの小人数のチームに分かれて,5つのチームが何をやるかというと,4つが三交代作業をやる。1つが常昼で,その1つはメンテナンスで装置を回るわけです。午前に1回,午後1回回る。同時にこの5つがローテーションするという,よく見られるケースです。

しょっちゅう出てくるトラブルではなく,新しいトラブルは短い報告書を書きます。装置産業の場合は引き継ぎがありますから,2週間に1回くらい引き継ぎの2~3時間をかけてそれを議論する。こういう議論はよその国にもあるんですが,日本の一番おもしろい点は平社員も入るんです。ほかの国の場合は,ちょっと上の層,班長,組長より上が入るというのがやや多かったように思います。一番下といっても,日本の場合はみんな年はとっています。その点が違います。それから先ほどセメントの場合を言いましたように,この場合は3ヵ月に2週間,機械を止めて中に入って,構造を覚えるということをします。

非常にコンピュータ化が進み,機械化,自動化が進んだ場合に,私がお話し申し上げているようなノウハウはいらなくなるかどうかということです。自動車の大きな部品メーカーの機械加工の職場で,ほぼ完全自動化だ。1人がU字型の20台くらいの機械を完全連続でロボットでやる。

こういう場合に,どういうものが必要になってくるかというと,私が最初に申し上げた普段の作業はもうないわけです。切削,送り全部機械がやってしまいます。何かトラブルが起こったときが一番大きくなるわけで,その場合でも変化への対応は非常に少なくなります。変化への対応で一番難しいのは生産ラインの組み替えです。一番難しい部分が残ってきます。

問題処理では,止まるというトラブルをどう処理するかが重要になってくる。そのためにはこういうラインはいままでと違って,単に機械切削の知識だけではだめです。これは機械加工ですが,油圧,空気圧で動かすから,油圧の知識,空気圧の知識が必要になるし,一応コンピュータの知識も必要ですから,エレクトロニクスの初歩知識,それからもちろん機械加工の知識という,いままでよりも多くの知識が案外必要です。そういう意味ではOff-JTは昔よりたくさん必要になってくるということです。

こういうノウハウを社外で完全に作っていくというのは大変難しいかもしれない。非常にコストがかかるだろうと思います。だからOff-JTというのは最初の入口と,あとの経験をどんどん整理するためのOff-JT,これはものすごく重要だと思いますが,やはり実務経験というものをうまく生かすようなOff-JTを作ったほうが得であろう。それ以外に重要なOff-JTがもう1つありますが,それは最後に申し上げたいと思います。

能力開発はプロセスだけでは終わらない

今日もうちょっと時間を拝借して申し上げたいのは,ここの予稿集を拝見していまして,あまり人事,労務の話がないようです。つまり能力開発というのは,能力開発のプロセスだけでは終わらないということです。名人上手を作るだけではすまないわけです。ごく一部の例外的な人を作るなら,その人のやる気だけに任せればよいのですが,職場,日本全体の暮らしを担う大勢の方にお願いするわけですから,1つの仕組みを作らないとまずいわけです。その仕組みは能力開発のプロセス,それ自体は大事ですが,同時にそういうことをきちっとしたら得になるという仕組みを作らないと難しいです。

その仕組みとして何があるか。その仕組みは日本の普通の常識でいう実力主義,能力主義ではありません。日本の普通の常識でいう実力主義,能力主義というのは短期能力主義,短期実力主義で,いま難しい仕事をしているから,高い賃金を払いなさい。いまやさしい仕事をしているから低い賃金を払いなさい。今月売り上げが伸びたから来月ポンと払いましょう。今月売り上げが少なかったら,来月ポンと減らしましょう。これが短期実力主義です。これではだめだということを申し上げたい。

ではどういうものならいいのかということです。それは資格給でないとまずいということです。私が今日申し上げた知的熟練というノウハウを身につけるには,資格ごとに報酬を払うのがよかろう。そうしないとうまくいかないという話をします。資格給というのは英語ではいろいろ言い方がありますが,普通の言い方はPay-for-job-gradeです。言い方はいろいろあります。job-gradeはだいたい職能資格くらいに考えてください。それでかまいません。job-gradeというのはだいたい数でいきますと,10前後,5つから15でもよいですし,20でもよいのですが,だいたい10前後を頭に入れてください。 10前後ということはちゃんと働いていれば,数年に1回,昇格のチャンスがあるような数と考えます。日本のいまの普通の企業もだいたいそうです。大卒であれば,いま資格は10くらいあるんじゃないですか。資格がない企業は非常に少ないと思います。

その資格で同じ資格の場合は同じ給料ではありません。必ず範囲給で払いましょう。範囲給というのは,例えばある仕事をしています。組み立てラインのある1つの仕事をしていたら,その人は30万なら30万と決めない。そういう仕事をしている人は,15万から30万と決めます。ちょっとおかしいと思うでしょう。それはスキルデベロップメントを反映するためです。仕事ごとに決めると,一見難しそうな仕事,やさしそうな仕事,そこにAさんとBさんがいます。こっちは高く,こっちは低い。

ところがさっきの話を思い出してください。知的熟練を作るためには15なら15,20なら20の仕事をなるべく経験したほうがよい。そうしなければ休んだ人の代わりもできない,新人が入ってきたときの世話もできない,問題処理も下手です。重要なことは,いまついている仕事ではなく,結局その人はどれだけこなせるかといういままでの経験の幅です。経験の幅を反映させるためには仕事ごとに決めてはいけません。

仮に同じ仕事をやっているA,Bの2人,Aさんはその仕事しかできない。だけどBさんはそれ以外の14の仕事も全部できる。全然違うわけです。その違う点をちゃんと認めなければ,だれが14もやりますか。しかも幅というのは,同じ仕事をしていても,だんだん上手になります。どこの国でもそうなります。2~3年は怠らなければ,同じ仕事で上手になるのが普通です。それで数年間は上手になっていった分を見るという意味で幅が出てくるわけです。こういうのが資格給です。

その幅の中は何で上がるのかということです。幅の中は定期昇給で上がります。しかも査定つきです。どうしてか。さっきの知的熟練の作り方を思い出してください。1つの仕事しかできないのではなくて,その職場の中の5つよりも10,10より15できたほうがよいということです。そうしたほうが問題処理の能力は増えるということです。

そうすると1つのことをやるのではなく,15をやるには時間がかかります。だからなるべく長い時間いたほうが得なシステムを作らなければだめです。そのためには定期昇給が必要です。つまり長期にわたるスキルデベロップメント,技能の向上を図るために定期昇給,さらにやさしい仕事をするのではなく,問題処理のような難しい技能を身につけますから,個人差がどうしても出ます。しかもその個人差は決まりきった何個作るかという差ではなかなか簡単には出ません。必ずしも十分わかっていない問題処理みたいなものをやるんですから。

そうするとどうしたらいいかというと,結局ベテランの目で査定する以外ない。これが資格給なので,こういう資格給は実はアメリカなり,イギリスの現在のだいたい大卒の給料です。

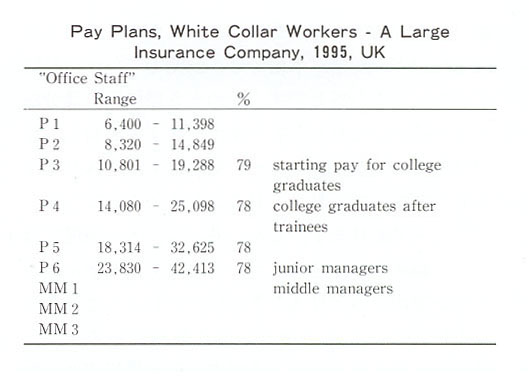

この表 はイギリスの給料です。95年の3月に調査に行ったとき,イギリスのある大きな生命保険会社の給料で,資格給です。大卒の初任給がP3という資格です。同じP3のままでも,給料は1万801ポンドから1万9288ポンドの幅,範囲給があります。この間,幅は8割くらいあります。幅の計算の仕方は最高1万9288引く1万801,その差を最初の1万801で割ります。何パーセント上がるか。100から始まって179まで上がる。こういうふうにけっこう幅が広いんです。こういう給料です。

そしてどんどん上がっていって,しかもP3からP4はほぼ重なります。ちょっとしか違いません。これがいまのイギリスの普通の大企業です。MM1というのは日本の課長さんです。MM2が部次長さん,MM3が部長さんで,これはもう数字は公表されていないんですが,似たようなものです。こういうかっこうになっています。

知的熟練を形成するのに必要な給与体系というのは,実は案外いまのアメリカなり,イギリスなり,ほかの国の大企業の大卒なり,日本の大卒に当たる高校卒なり,そういう人たちに払う給料の体系でいいんです。査定つきです。そこで日本の給料は年功賃金じゃないかと言われていますが,そうではありません。実は日本の給料というのは,それはもうよくご存じでしょうが,いろいろあります。

大企業の一般のはやりでいいますと,残業とか手当を別にしますと,基本給はだいたい大きく3つの部分に分かれるのが普通です。一番大きなのが職能給です。自動車のあるケースを例にとると,45%が職能給です。30%が本給です。25%くらいが年齢給,だいたいそんな感じです。そのうち職能給の部分が実は本給のかなりを左右します。まず職能給というのは,これはブルーカラーの場合ですが,入りますとP1になって,P2,P3,P4とあって,6,7,8まであります。しかし6,7,8は職能ではなくて職務です。これはポストでして,ちゃんとポストが空かないと昇進できない。これはちょっと違った性質になりますから,これを別にしますと,P1からP5まで5ランクです。この資格ごとに金額がピタッと決まってしまいます。これは幅もありません。欧米のホワイトカラーでは本当は幅があるのが普通ですが,幅もないんです。ですから同じ勤続年数でも,どの資格かで違うということです。

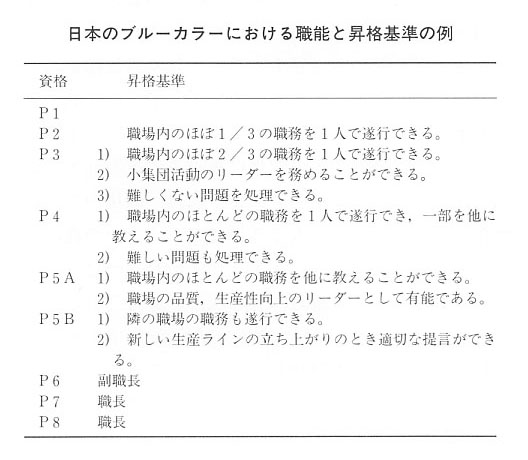

日本の この例 で上の資格に上がるにはどうするかといいますと,まずP2に行くには,職場内のほぼ3分の1の仕事を1人で遂行できる。1つの職場に15くらいポストがありますと,5つか6つはできる。そうすると1つ上がる。その次のP3は3分の2くらいできると上がる。ほかの基準もありますが。P4はほとんどの職務を1人で遂行できる。そのうち一部をほかの人に教えられる。P5のAはほとんどの仕事を人に教えられるほど上手ということです。 P5のBはちょっと種類が違うんですが,隣の仕事もちょっとできるということで,私が言ったようなことは昇格基準の一部として組み込まれています。これは組み立てラインの例です。塗装やプレスはまた別のやり方をしています。

しかも見ていますと,個人の昇格はP2までは,ほぼ白動的に,ほぼ同時で上がります。しかしP3から少し個人差が出てきて,P4にのぼらない人も出てきます。多くの人はP4でとどまります。だからなかなかきつい職場です。日本の職場が非常に甘いとは,とうてい私には思えません。

さらに本給は年功賃金と言われますが,そうではありません。本給というのは皆さん,どこも同じでしょうが,初任給と毎年の定期昇給で決まります。定期昇給の金額は資格が影響します。普通,組合は資格ごとに定期昇給の平均額を明示すると思います。協定していると思います。ですから同じ勤続年数でも資格が違えば,定期昇給額が違ってきます。その平均額の上下に個人査定で差がつきます。だから本給は定期昇給の回数によって,つまり勤続によって影響を受けますが,同時に資格によって非常に影響を受ける。その資格が案外,技能を反映しています。

年齢給は世界に珍しい例です。珍しいというのは年齢によってはっきり金額が決まっているだけでなく,だいたい50過ぎから下げます。私が教えたアメリカのあるビジネススクールの学生は,日本企業は残酷だと言っていました。彼らはみんな日本の学生と違って,数年間は働いた経験がありますので,どういうものかもある程度わかるわけです。

まとめ

今後の改善など,そういう点を含めていままでのまとめもかねて申しますと,おそらく今日私がハイライトいたしましたUncertaintyをこなすノウハウをもっている人は日本の中の一部だろうと思います。日本の中のいい部分,それをさらにより大勢の人に,あるいはより徹底して広げていくというのが,日本の暮らしを支えるためには必要であろう。それをやっていかないと,日本の失業は増える。競争力が劣っていくと考えます。どこの国も競争力,競争力で,日本が明らかにいままで数十年勝ち抜いてきた,最も勝ち進んできたのはUncertaintyをこなすノウハウです。このノウハウをさらに一段と高めない限りは,おそらく失業は増えます。それは確かです。

さてそのために細かい点をもう少し申し上げると,そのためのインセンティブも整理しなければいけない。それには技能と報酬の関連をもう少しはっきりさせることが必要です。日本の場合は,この資格であれば,ペイの上限はいくら,下限はいくらか明記されていません。イギリスはされていました。幅なんか広くてもかまわない。いま幅広いのが世界のはやりです。幅はイギリスは80%ですが,いまアメリカは200%,300%です。そうなると,昔の年功賃金の日本の常識と変わりませんが,とにかく上限,下限をはっきりさせる。

2番目に上の資格に上がることが大事ですが,その1つとして経験の幅,さっき私がブルーカラーのある自動車メーカーの例を出しました。ああいう類いの例に沿ったやり方をもう少しはっきりと作っていく。これはホワイトカラーにはまだあまりありません。ブルーカラーの場合にはありましたが,そういうことが必要ではないだろうか。

そして3番目に雇用についてはどんどん流動化していくといいますが,そうではない。いまの技能の作り方を見ていますと,流動化してもできないではありませんが,なるべく1つの職場の中で作ったほうが上手にできます。上手にしなければ長くいてもだめですが,なるべく意図的に幅を広くしていく。この場合の幅広いというのは,ブルーカラーであれば,1つの職場の中でなるべく幅広くする。できたらちょっと隣の職場も。ホワイトカラーであれば,経理なら経理の中で,今日は原価管理と予算統制の話しかしませんでしたが,場合によっては資金も含めて経理の中でなるべく広くする。できたら経理を12~13年やったら,営業2~3年とか,あるいは人事2~3年とかというくらい,主専門プラス副専門くらいにする。そうすると問題処理能力が増えていくと思います。

アメリカはいまどんどん流動化し,それこそ競争力と,日本の人はみんな思っておりますが,アメリカは矛盾があり,実はいま言ったようなノウハウが大事だということを知る人が増えつつあります。いまのように流動化しては,アメリカはちょっとまずいんじゃないかという議論がやっと出てきました。アメリカはなかなかいい点がありますから,おそらく揺り戻しがあるかもしれません。

最後にOff-JTの役割について入口の基礎知識は非常に大事だということは申し上げました。さらに途中実務の経験を整理する短いOff-JTは大事です。日本の特徴は残念ながらいま最初4年までです。最初の4~5年までは割と頻繁にあるんですが,審議会の会長として言うと,それを過ぎるとガクンと減ります。階層教育はありますが,専門技能についてのOff-JTは本当に減ります。ですからそれはこれから大いに改革する。

時間があれば申し上げると言いましたが,私は実務と,訓練センターなり,大学校等が最先端の能力開発の共同研究をするということが,最も重要な能力開発のフロンティアではないかと思います。そうしますと,同時に能力開発の研修機関のスタッフにもプラスであり,かつまだわからないことが絶えず出ている職場にもプラスになると思います。

製品だとか製造過程が5年も10年も変わらなければ,それはわからないことなんてなくなるかもしれません。しかしどんどん変わります。需要も変わります。機械はしょっちゅう変わります。ですから絶えず十分にはわからないことは残っているわけで,それをすばらしいスタッフと実務のスタッフが共同で最先端のことに取り組んで,こうしたらどうか。そういうものの一環として,細かい事例研究など大変有効ではないかと考えております。

司会(藤村:能開大研修研究センター) 講演の内容につきまして,何かご質問がおありの方がいらっしゃいましたら,挙手をお願いします。

早川(能開大校長) いまのお話の中で知的分析といいましょうか,インテレクチュアルなスキル,私たちは技能習熟するときに,ただ習練をしていくほかに工夫をするということを1つの狙いに思っています。それがいまやっている習熟の度合いを上げることにもなるし,新しい問題を解決する。要するに問題解決も,その1つの機能かと思います。そういうものに近いのだというような理解をしてよろしいでしようか。

小池 そう思います。私はそういうときに,重要なことはなるべく具体例を集めることだと思います。物事を調べるのは数字や数量で処理できるものはたくさんあります。それは大事なことです。しかし例というのはサンプル1だから統計的有意性はないからだめということはないのであって,要するに私がお願いしたいのは,統率力とか企画力と工夫とかいう抽象的な言葉では終わらないでいただきたい。その意味で,私は今日は予算管理の例を最初に申し上げたわけです。そういう例をたくさん積み上げていただくととてもありがたいと思います。

司会 本日は有意義なご講演いただきましてありがとうございました。(拍手)

本稿は,第4回職業能力開発研究発表講演会の特別講演の録音をまとめたものです。また,小見出しは編集部でつけました。