数値制御加工実習の一課題-マシニングセンタおよび形彫り放電加工機-実践報告◆2

- ポリテクカレッジ宮城 機械システム系(宮城職業能力開発短期大学校)伊藤 秀夫

1.はじめに

実技の中で,NC関連の実習の占める割合は今後とも増えていくものと思われる。

マシニングセンタに限らずメーカーのマニュアルの内容は膨大なものであり,初心者向きとはいえず,プログラミングの教育を行う場合,担当者が必要な部分を抜粋したテキストを作成し,使用しているのが実状である。

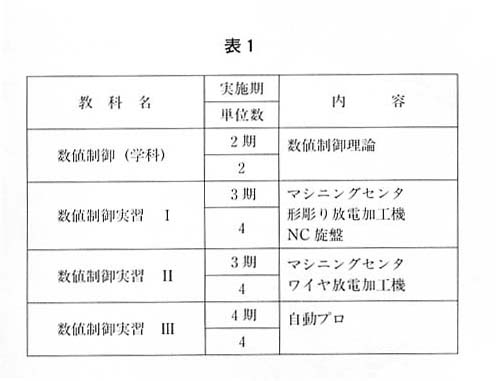

当短大の機械システム系の数値制御に関するカリキュラムは表1のように構成されている。

なかでも,マシニングセンタのプログラミングは工具径オフセット,工具位置オフセット,工具交換,座標系設定,固定サイクル……と,かなり複雑であり,これらを一気に説明をすれば学生の多くは拒否反応を起こしてしまう。そこで学生が興味の持てるような課題を選定し,これをできるだけやさしくできるように工夫を凝らした。

2.課題の選定

3期に設けられている数値制御実習Iのマシニングセンタ実習では,説明を最小限にとどめて簡単なプログラムで「まず加工してみること」を主眼に置き,さらに形彫り放電加工機の活用も考えて実習の具体的な課題を選定した。

GコードやMコード等の説明は最小限にとどめ,工具交換や座標系設定,オフセットなども使用せず,直線補間と円弧補間のみを使用して加工ができ,さらに放電加工機の電極として使用できるような課題を検討した結果,印鑑を製作することとした。

3.使用機械,工具および材料

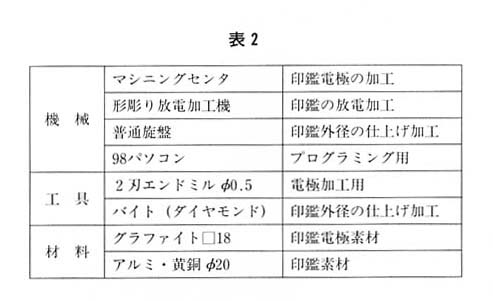

使用機械,工具および材料は表2に示すとおりである。

4.プログラミング

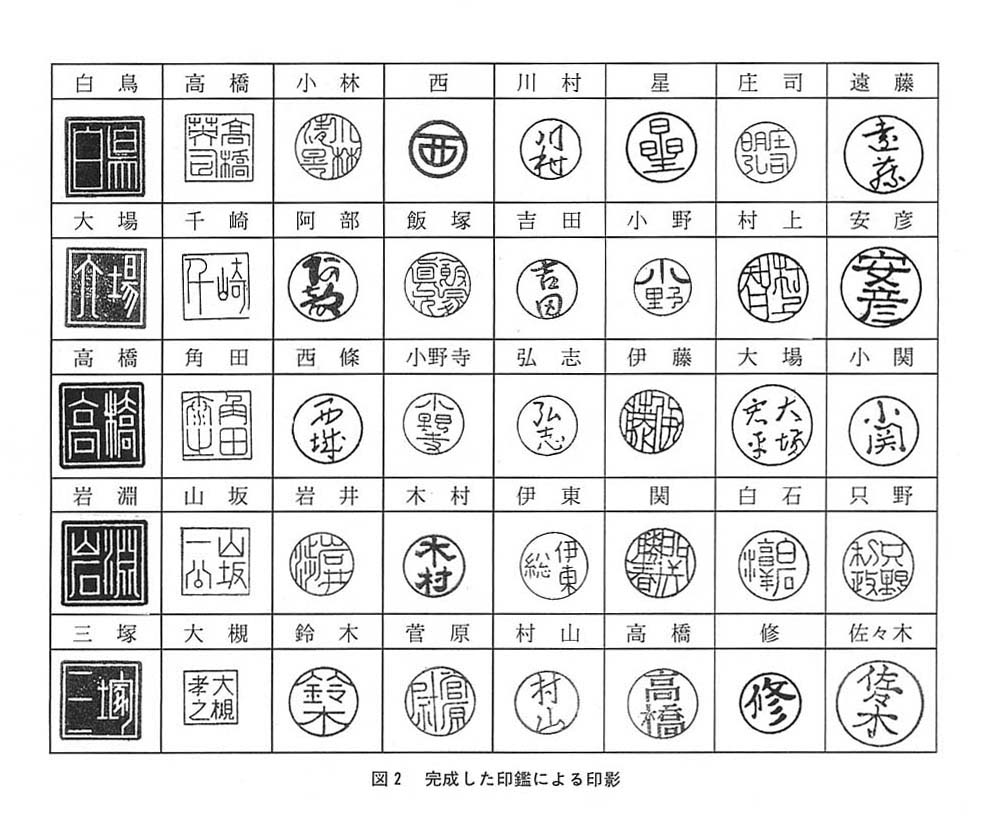

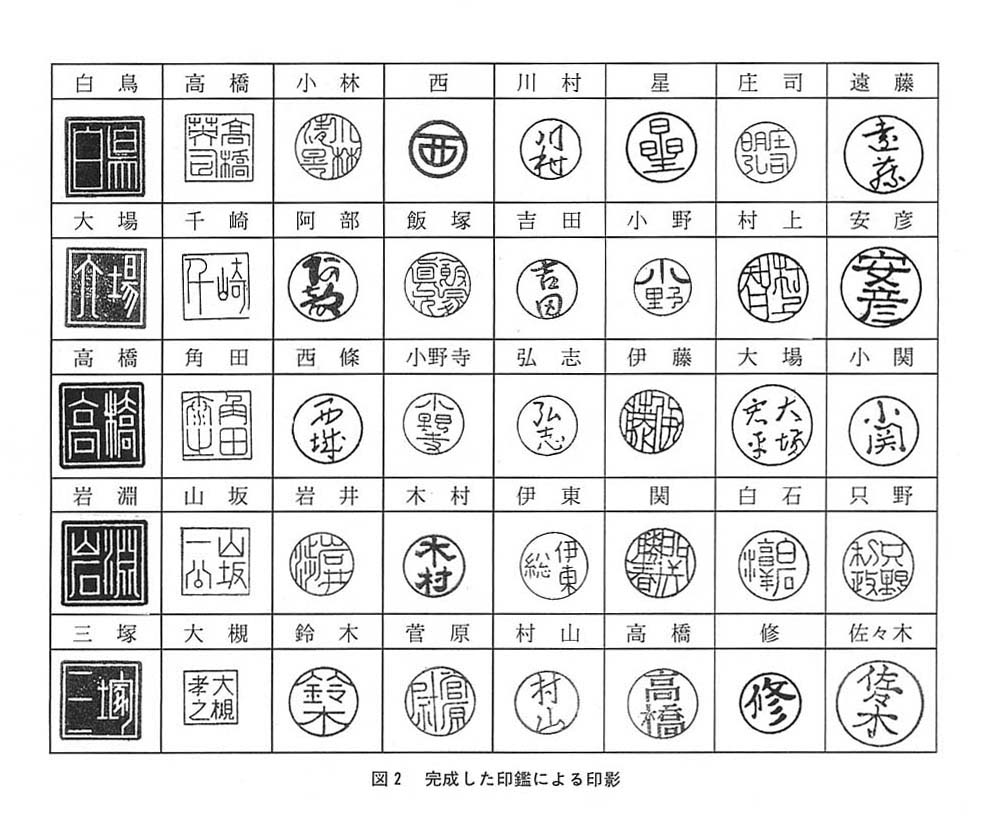

印鑑の外形は丸型,角型いずれでも可とし,書体も自由とし,最大寸法のみ16mm以下とした。そのため字数や画数が多く,16mmに収まらない学生が毎年1~2名いるが,彼らには書体を工夫するなどのアドバイスをした。プログラムのしやすさなどからゴシック体やてん(篆)書体等を使用する学生が多いが,明朝体,草書体にチャレンジする学生もいる。

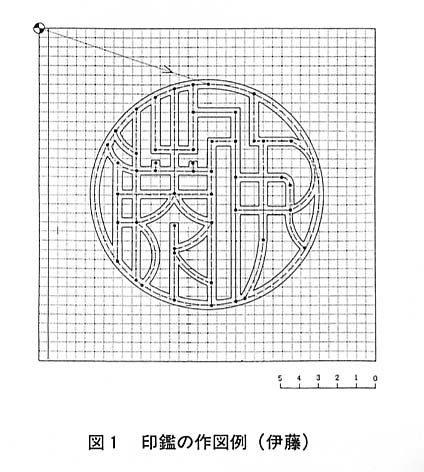

プログラム作成の順序は,図1を参考に方眼紙に10倍の大きさで各自の印鑑を作図させ,プログラム作成時に1/10で読み取らせることにした。その際,次の3点を条件とした。

- ① 線と線の間隔は最低10mmとすること。

- ② 必ず円弧補間が入るように1ヵ所以上に曲線部を設けること。

- ③ 加工深さは0.5mmとすること。

図面の10mmの間隔は,実際にグラファイトを加工するときは1mm間隔となり,工具の直径が0.5mmあるため,残りは0.5mmとなってしまう。幅が0.5mm以下になるとグラファイトは脆いため欠損してしまう恐れがでてくる。そのため①の条件を設けたものである。

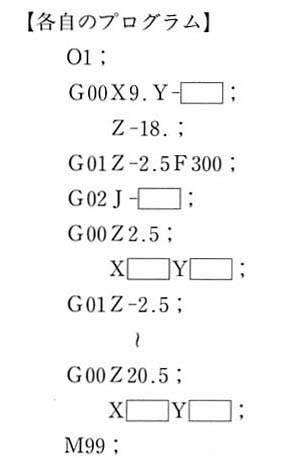

また,プログラミングは全員がインクリメンタルとし,加工開始点もワーク(グラファイト)の左角上20mmに統一することにした。

さらに,プログラムの先頭および末尾部分は全員以下のように統一することとした(丸型の場合)。

その結果,誤りは小数点のつけ忘れや位置決め等の初歩的なものだけですみ,全員が予定どおりの時間でプログラムを完了することができた。

5.加工

全員のプログラムについて特にZ方向の指令に誤りがないかどうかチェックした後,エンドミルをワーク左角上1mmでZ軸を固定し位置決めが合っているかどうかドライランで確認した。なお,ミストクーラントではグラファイトの粉がドロ状になり逆効果であったので,機械は汚れるがエアブローのみで加工を行った。

なお,ドライランでプログラムチェック中に発見された主な誤りは以下のようなものであった。

- ① 1つのデータの中に小数点が2個ある。

- ② 印鑑の中心とワークの中心が一致していない。

- ③ 加工終了時X,Y,Zのいずれかが0に戻らない。

通常の印鑑の文字部の深さは約1mmである。今回はエンドミルの性能を考え,少し浅めではあるが0.8mmにすることにした。そのため電極としては文字部分の深さは最低1mm必要であった。φ0.5のエンドミルでは強度的に1度の加工深さは0.5mmが限界であり2度の加工が必要である。そのため各自のプログラムをサブプログラムとし,メインプログラムで一度加工後,さらにO.5mm下げ,再度加工を行い1mmの深さを出すようにした。

【メインプログラム】

- O100;

- G91G17;

- /S5000M03;

- M98P1;

- G00Z-0.5;

- M98P1;

- G00Z0.5;

- M30;

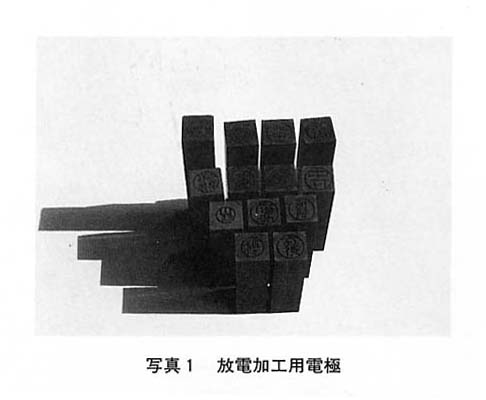

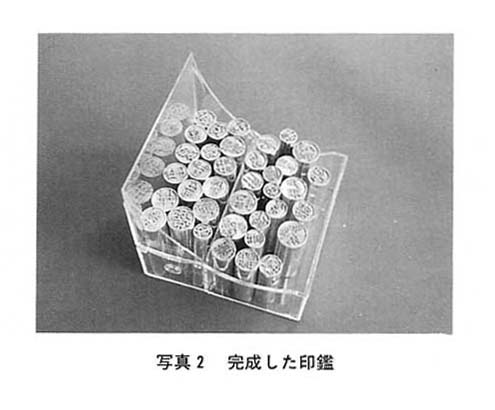

できあがった電極を写真1に示す。放電加工機では特にワークと電極の心出し,平行出しに注意し,対話型プログラムを使用し,加工深さを0.8mmとした。放電加工の完了後,普通旋盤で外径を0.1mm残して仕上げ加工を行い,さらにダイヤモンドバイトを用いて鏡面仕上げをした。なお外径加工時はスクロールチャックを用い,若干の偏心は紙片を挟んで心出しをした。完成した印鑑を写真2に,その印影を図2に示す。なお,図2の縦一列の明暗の反転した印影は平成3年にサイコウッド(日本石油製のNC加工用試し削り材料)にエンドミル加工のみを行ったものである。

6.実践結果に対する考察

印鑑の製作を課題とする数値制御実習は平成3年より6年間実施してみたが,その結果,以下のような効果があることがわかった。

- ① 課題に対する学生の関心が高い。

- ② 危険度が非常に低い。

- ③ 加工時間が短く機械の回転がよい。

- ④ 使用材料が非常に安い。

- ⑤ 作品に実用性がある。

以上のように従来の画一的な課題に比較し,製作意欲が一段と高まり,工具長補正やZ工具位置オフセットなどを使用していないため誤ってバイスと工具を衝突させたりすることもない。さらに移動量が非常に少なく工具とワークのセッティングさえ注意すれば機械原点を超えることもなく,初心者でも安全に加工することができる。

また,マシニングセンタや特に放電加工機による加工は,一般に加工時間が長く,1グループ10人以上になると待ち時間が非常に長くなり効率が悪くなるが,この課題ではトラブルさえなければマシニングセンタ加工が約5分,放電加工も約15分で完了するので,1グループ15~20人くらいの実習も可能となる。

なお,マシニングセンタ加工と放電加工は15人1グループで,操作および加工方法は1度に全員に説明したがそれだけでは理解しきれず,説明後最初の学生にはアドバイスしながら加工をさせた。その際,次に加工を行う2~3名の学生に見学させるようにし,2人目からは加工の終わった学生が,順番に次に加工を行う学生に手伝わせるようにした。

そのことにより操作および加工方法に対する理解も一層深まった。

1人当たりの素材は,アルミニウムか黄銅の丸棒のいずれか1本(100mm)と,電極用グラファイトの角棒が1本(100mm以内)ですむ。なお,グラファイトについては,先端を削り落とすことによって1本で20回以上にわたって使用することができ経済的である。完成品は通常の印鑑としても十分に使用することが可能であり,学生に卒業時の記念として渡して喜ばれている。

7.おわりに

過去6年間,この印鑑加工を数値制御実習Iの課題として実践した結果,前記のような成果が確認できたほか,4期には本来のマシニングセンタ加工である工具交換や座標系の設定などを含んだ第二段階のマシニングセンタ実習にもスムーズに移行することができた。

また,当初の目的であった放電加工機の有効活用の点でも加工時間が短く適当であった。

以上のようなことから,専門課程に限らず他の初心者を対象とするコースなどにも適用可能と思われる。

なお,作成したテキストは研修研究センターに提供可能教材として登録済みであり利用可能である。次年度からは素材にチタン(Ti)も追加したいと考え,現在加工条件などを検討中である。

〈参考文献〉

- 1) 高田竹山:五■字類,西東書房.

- 2) 高田忠周:朝陽字鑑精■,西東書房.

- 3) 日向数夫:レタリング辞典,グラフィック社.