無人搬送車の製作-メカトロ制御教材づくりを日指して-実践報告◆4

- ポリテクカレッジ浜松(浜松職業能力開発短期大学校)前田 繋喜

1.はじめに

無人搬送車(以下「搬送車」という)が自動車製造業,電気・機械機器製造業やその他の業種へも広く利用されるようになってきている。このようなメカトロニクス機器に関する知識,技術を身につけた技術者を育てる必要があること等から,搬送車(模型)の教材化に取り組んできた1)。

本搬送車は卒業研究の学生とともに小型・軽量化,多機能化を目指し3度にわたって試作し,改良を重ねて今回(4度目)の製作となった。搬送車の特徴は教材として製作されたものであり,内部の構造,制御回路の配列などが学習者に一目でわかるように製作してある。また,車体をマイクロマウスのように極端に小型化するのではなく,工場で使用しているような実機を操作しているという実感を味わう必要があることも考慮し,原型を損なわない程度の大きさに製作した。

2.搬送車を製作するに当たっての主な構想

2.1 走行コース

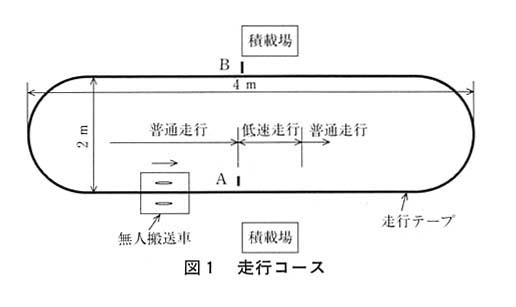

図1に示す走行コースは,搬送車が普通の走行をして,点Aの所に来ると一定の時間だけ速度を約45%減少し低速走行(約120cm)をして,積み降ろし作業などをした後,一定の時間が過ぎると再び元の普通走行に戻ることとする。普通走行は安全なゆっくりとした毎分6m程度の速度とし,低速走行は搬送車が積載場の付近に来たとき荷物を降ろし,ねじ締め付けや組み立てをして再び積み込み,次行程に送ることを想定し,毎分3m程度の速度とする。

走行方向は基本的には前進(コースを左回り)のみとするが,搬送車の走行コースへの据え付け時の移動・調整などを考え普通走行のみ後進を可能とさせる。

2.2 フレームの小型・軽量化

フレームにアルミニウムのアングルを用いることにより,搬送車自体の持ち運びや取り扱いが容易であるように軽量化する。アングルはすべてねじ止めとし,改良が容易にできるようにする。

フレームの大きさはマイクロマウスのように小型化するのではなく,工場で使われている実機の原型を損ねない程度の大きさを保つようにする。

2.3 搬送車の教材としての目的

本搬送車は専門課程,能開セミナーなどで主として次にあげる項目の教育・訓練のためのメカトロニクス教材として使用する。

- ① フレーム,減速機構,車輪の駆動部の設計

- ② マイコン回賂,速度制御回路,モータの正逆転回路,制御回路などのハードウェア

- ③ センサ回路,表示回路

- ④ マイコン制御のソフトウェア

などが十分学習できるようにする。また,搬送車の構造やフレーム,減速機,モータ,マイコン回路,制御回路,センサ回路,表示回路,バッテリ等の各ブロックが,外部から見えるようにフレーム全体を透視性のアクリル板で覆い,教育効果を最大限にあげるように考慮する。

搬送車の電源には普通乗用車用のバッテリを使用するが,2限(4時間)以上の授業に十分耐えられるものとする。

3.搬送車の構成

3.1 車体の外形

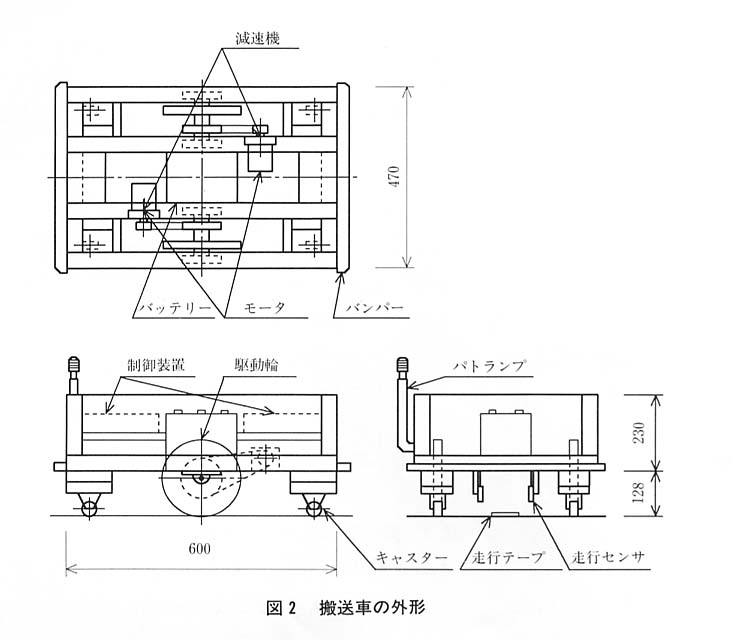

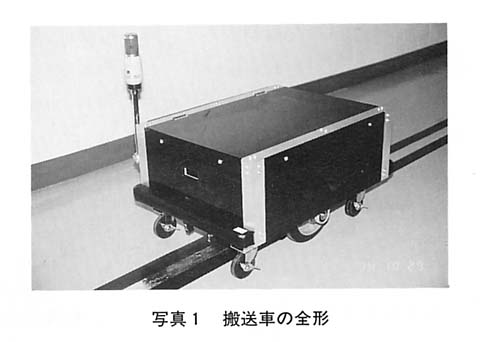

車体の外形を図2に,その全形を写真1に示す。

3.2 制御回路の構成

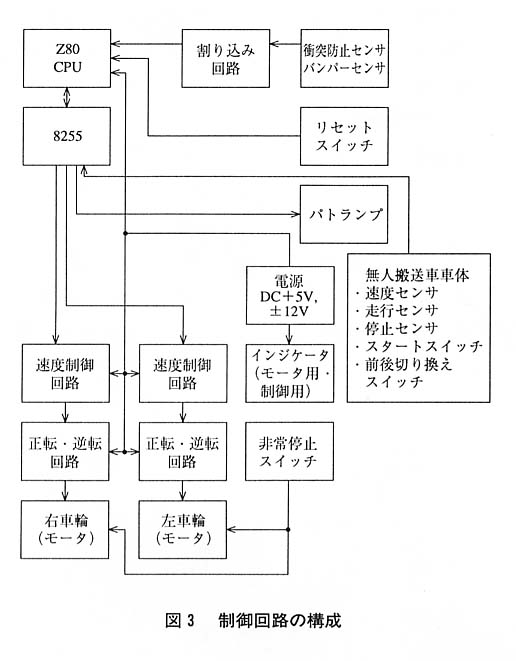

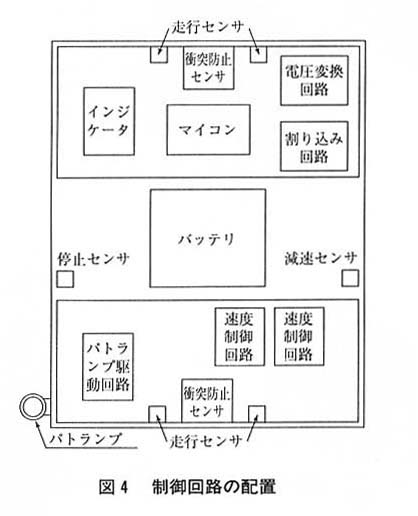

搬送車の制御回路は図3に示すようにマイコン回路,速度制御回路,正逆転回賂,表示回路などで構成されている。図4には制御回路の配置を示す。

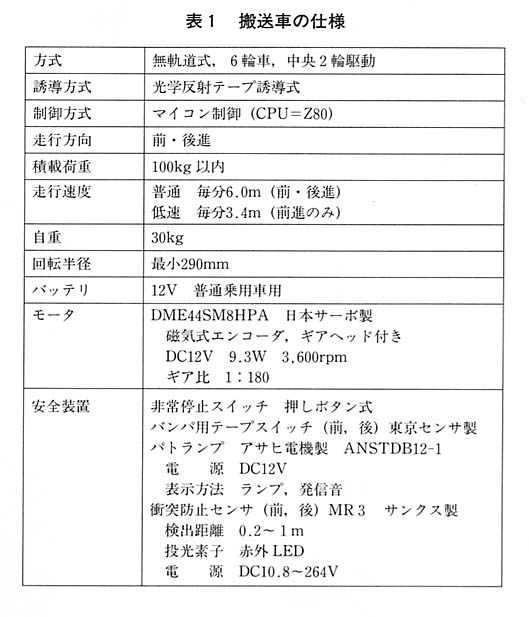

また,製作した搬送車の主な仕様を表1に示す。

4.搬送車の概要

4.1 誘導方式

搬送車の誘導は光学誘導方式を採用する。この方式は,床にテープを貼るだけで走行コースが簡単に設置できるという利点がある。そのため,狭い実験室のようなところでは,この方式をとるのが最良である。

4.2 走行方法

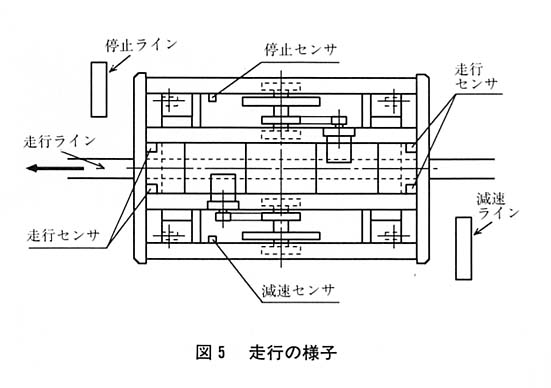

床面に取り付けた幅60mm,厚さ0.1mmのアルミニウムの走行テープのラインを挟んだ搬送車の前方下部に取り付けられた2個の走行センサで検出して走行する。直流モータの回転を減速機に伝え,タイミングベルトにより中央部にある左右の駆動輪を回転させる。

走行の様子を図5に示す。まず,搬送車がスタートすると,通常は左右の直流駆動用モータが同一速度で回転するため直進する。走行中に片側の走行センサが走行テープの上にさしかかると,投光した光が受光側に反射し検出を行い,制御装置が作動して片側のモータを停止する。搬送車は停止した車輪を中心にして車体の方向が変わる。

それによって,走行テープから走行センサが離れると再び両側のモータが回転し直進する。これらの一連の動作を繰り返すことで,進行方向を常に補正しながら床面の走行テープに沿って走行する。

4.3 安全装置

搬送車の操作中または走行中の安全を確保するため,次のような安全装置を取り付けている。

① 走行中に障害物等に触れると一時停止するテープスイッチ式衝撃吸収バンパ

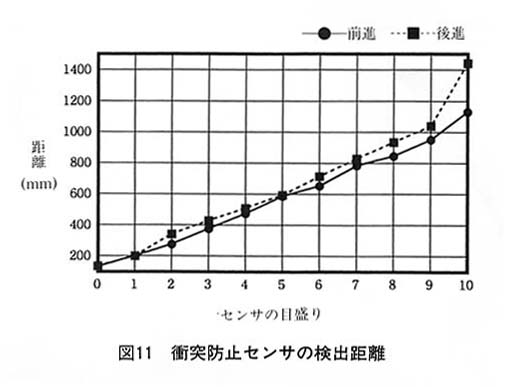

② 走行中に進行方向にある壁や人影等の障害物を感知し,搬送車が衝突するのを防ぐための衝突防止センサ(検出距離は0.2~1.0m程度の範囲で調整が可能)

③ 走行中,周囲に搬送車が接近したことを知らせるため,ブザーを鳴らしながらランプが点滅するパトランプ

④ 非常時にモータ回路をOFFすることにより停止させる非常停止用スイッチ

4.4 制御装置

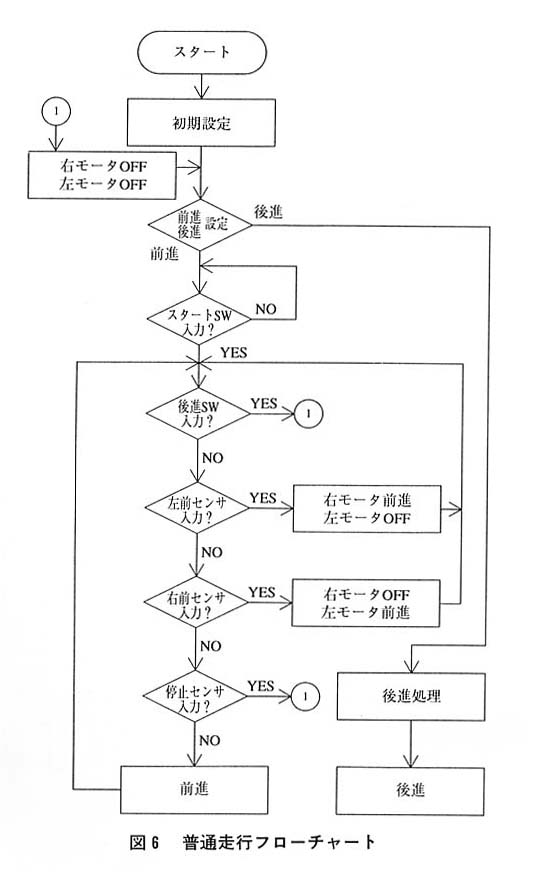

搬送車の制御には,Z80を搭載したワンボードマイコンを使用する。マイコンのROMには,図6,7のフローチャートに示すようなプログラムをあらかじめ書き込んでおく。スタートスイッチを押したとき,搬送車はプログラムに沿って走行する。

バッテリの出力電圧は12Vであり,モータ用にはそのまま12Vを使用し,マイコンと制御回路などには5Vに電圧を変換して供給している。

4.5 停止方法

床面の停止位置にはアルミニウムのテープが貼ってある。搬送車がその部分に来ると,それを停止用センサが検出し停止する。

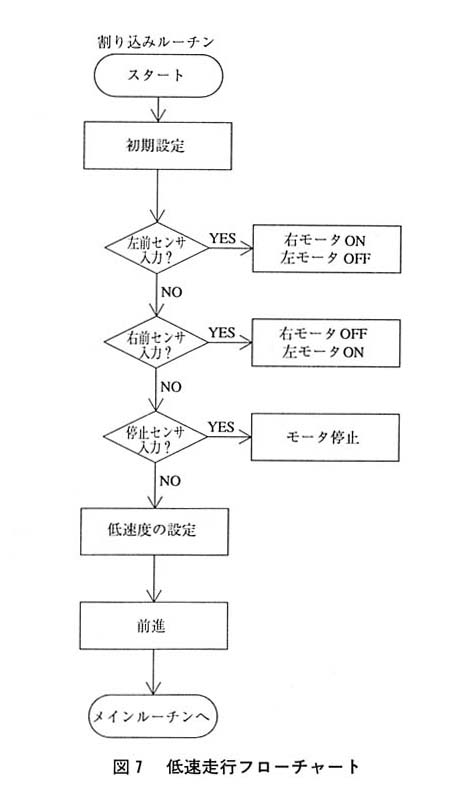

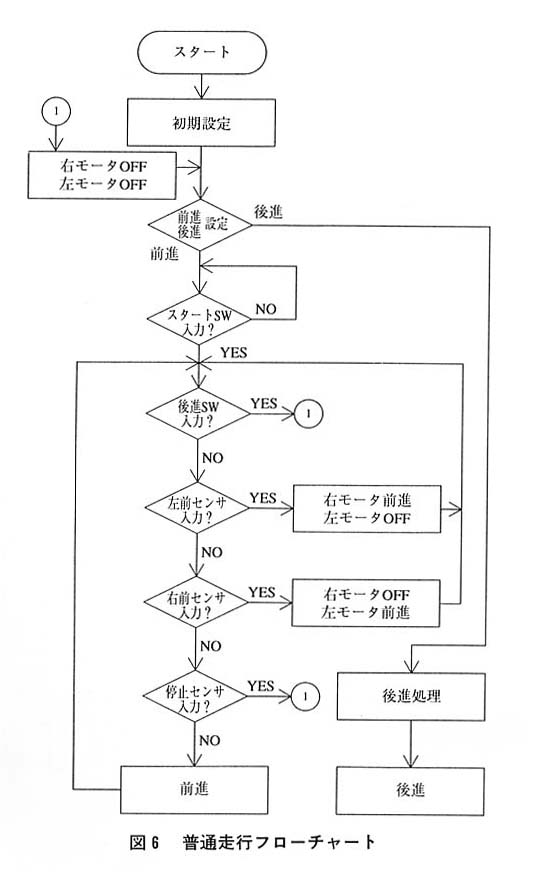

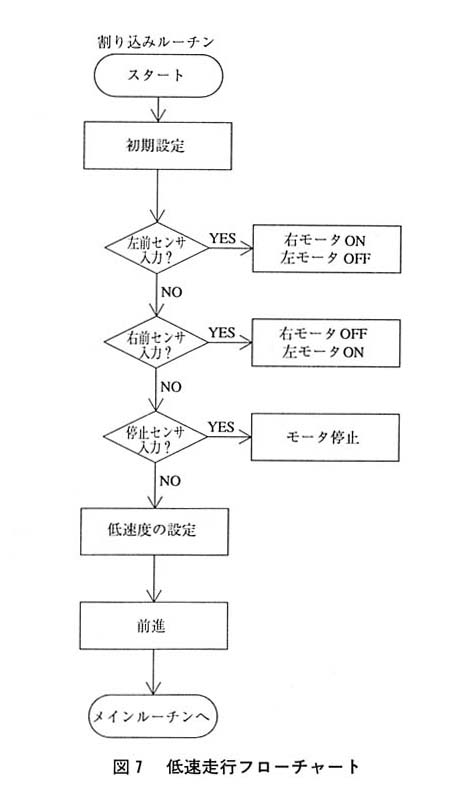

4.6 走行プログラム

走行のプログラムはすべてZ80のアセンブラで記述している。図6に普通走行のフローチャートを示す。

一方,減速センサが働くと低速走行の割り込みルーチンを実行し,減速走行をするようになっている。低速走行のフローチャートを図7に示す。

5.走行実験

本搬送車が教材として使用可能かどうかを調べるため走行実験を行った。なお,各実験をする前にバッテリは十分充電してから行う。

5.1 普通走行の速度

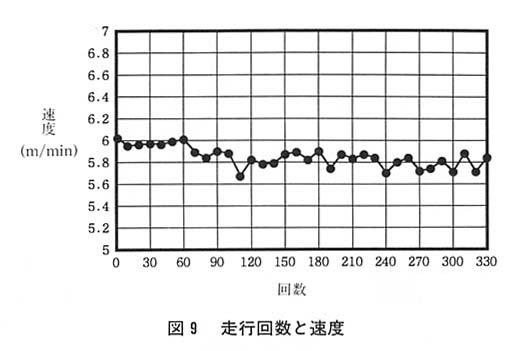

(1) 実験目的

授業などで長時間搬送車を走行させることにより,どの程度速度が変わるかを調べる。

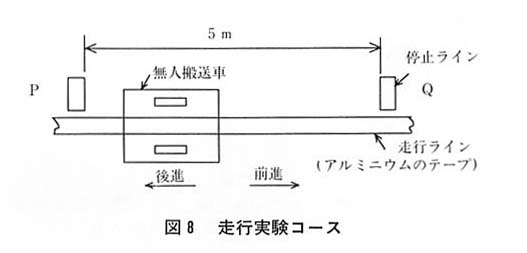

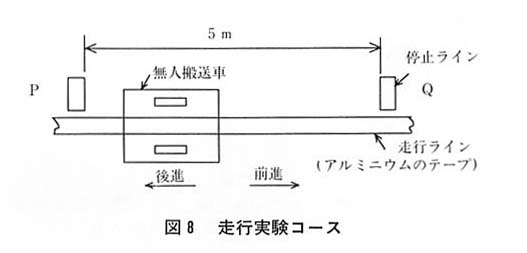

(2) 実験方法

図8に示す5mの直線の走行実験コースで,P地点とQ地点間を前進と後進走行を繰り返すことにより速度を測定する。

(3) 実験結果

上述した方法で速度を測定した結果(前進のみ)を図9に示す。

(4) 考 察

走行回数を重ねるにつれて徐々に速度が落ちているが,誤動作や暴走などの異常はみられなかった。この実験では実験走行コースのPQ点間を前進,後進走行を330回(330回以上走行可能)繰り返すことにより延べ6時間かかっていることから,4時間(2限)以上の授業に十分耐えられる。

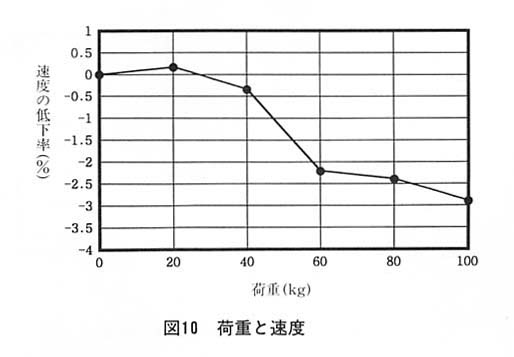

5.2 積載荷重と走行速度

(1) 実験目的

搬送車が,どの程度の荷重に耐えられるか。また,それによりどの程度速度が低下するかを測定する。

(2) 実験方法

荷台に無荷重,20kg,40kg,60kg,80kg,100kgの各荷重をかけ,図8の走行実験コースのP地点とQ地点間を前進走行させ,無荷重のときの速度を基準にし,どれだけ減速したかを低下率で表す。

(3) 実験結果

上述した速度の低下率の結果(前進のみ)を図10に示す。

(4) 考 察

荷重を100kgまでかけて実験したが,速度は前進で約3%低下する程度で走行には異常はない。100kg以上の荷重も試みたが走行には全く異常はみられなかった。

5.3 低速走行の速度

(1) 実験目的

普通走行中,速度制御の割り込みが入ると低速走行に切り替わるが,低速走行中の速度を測定する。

(2) 実験方法

図8に示す5mの直線の走行実験コースでP地点とQ地点間を前進と後進走行を繰り返すことにより,低速走行の速度を測定する。

(3) 実験結果

低速走行時の速度は毎分3.4mとなった。

(4) 考 察

普通走行のときと比べて,速度が45%遅くなっており,プログラムで指定した速度になっている。この速度はプログラムを変えることによって自由に変化させることができる。

5.4 衝突防止センサの検出距離

(1) 実験目的

衝突防止センサの感度調節ツマミを変えることにより,どの程度反応の範囲が変化するかを調べる。

(2) 実験方法

障害物を搬送車に徐々に近づけていき,衝突防止センサが反応し搬送車が停止した場所と障害物との距離を測定する。

(3) 実験結果

上述した衝突防止センサの検出距離の結果を図11に示す。

(4) 考 察

搬送車は狭い実験室内で走行させるため,検出距離は1.0mあれば十分衝突防止用として使用できる。

6.おわりに

本搬送車の製作・調整・走行実験で次のようなことが確認でき,十分教材として使用可能であることがわかった。

主な特徴をあげると次のようになる。

- ① フレームにはアルミニウムのアングルを使用しているため軽量化ができ,搬送車自体の取り扱いが手軽にできる。

- ② 車体の周囲をアクリル板で覆い,内部の構造が見えるようにすることにより教育効果を上げることができる。

- ③ 搬送車は実機に近い大きさなので,工場で使用している搬送車を操作している実感を味わうことができる。

- ④ 走行実験をすることにより動作する延べ時間は約6時間以上,積載量は約100kgまでは耐えられる。

本搬送車を改良し完全な無人化,例えば無線によるリモートコントロール操作,コンピュータによる走行管理などの改良が今後の課題として考えられる。

最後に,卒業研究として本搬送車の設計・製作・実験に協力してくれた制御技術科の学生諸君とアドバイスを惜しまなかった生産技術科の加藤好孝先生に感謝します。

〈参考文献〉

前田繁喜,加藤好孝:「教育用無人搬送車の試作」,浜松職業訓練短期大学校紀要第6号,pp31-37 1991年3月.