ドリル研削装置の試作実践報告◆5

- ポリテクカレッジ浜松生産技術科(浜松職業能力開発短期大学校)加藤 好孝

1.はじめに

本研究では,誰でもどこでも簡単にドリル刃先の研削ができる装置を目的として試作した。

試作するにあたり,類似装置の構造,機能,性能について,工具研削盤を3機種,ドリル研削盤を2機種調査した。

工具研削盤でドリル研削を行う場合,ドリル研削装置をテーブル上にセットして使用するが,角度設定等,説明書を見ながらのセットは複雑で,慣れないと長時間を要する。

ドリル研削盤はドリル研削専用であるため,操作性はよいが,簡単に持ち運べる大きさ,重量ではない。類似装置の構造上の共通の研削原理は正円錐研削方式を採用している点である。

本試作装置の研削原理は類似装置同様に正円錐研削方式を採用することにし,装置の特徴,概要,仕様,試作,使用方法,性能評価について報告する。

2.ドリル研削装置の特徴

2.1 正円錐方式の特徴1)

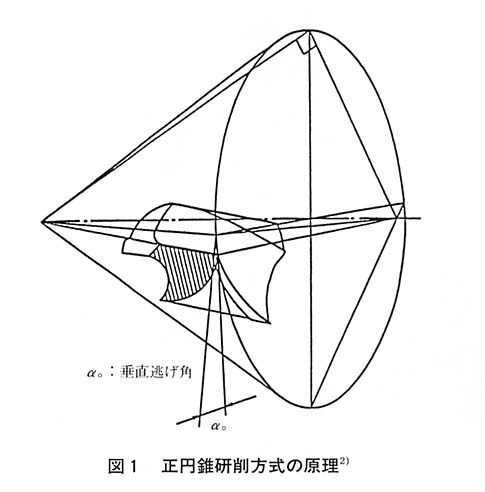

本試作装置は原理が簡単で,しかも融通性が広いという特徴を持っている正円錐研削方式を採用することにした。図1に示すようにドリルの逃げ面は研削円錐と称する円錐面の一部として形成される。

砥石面をこの円錐面に接するように置いて,円錐軸の回りに,ドリルを旋転させることによって逃げ面を創成する。

また,この研削円錐軸が砥石面となす角を変えれば,ドリルの先端角を変えることができる。

また,ツイストドリルの市販標準品はこの方法で仕上げられていることが多く,ユーザ向けのポインタも円錐研削仕上げを主眼としている。

2.2 試作したドリル研削装置の特徴

図2に試作したドリル研削装置の外観を,以下にその特徴を示す。

- ① 精密V形チャックにより,正確な芯出しができる。

- ② 標準ドリルの山形研ぎをはじめ,薄板穴あけに最適なローソク形状研削,座ぐり加工が容易な一文字研削等の機能を備えている。

- ③ 電源は家庭用100Vが使用でき,小型軽量であり,持ち運びが容易にできる。

- ④ シンニング機能,ドレッサ機能付きである。

- ⑤ 一度取り付けたドリルは,外さずにチャックのみ反転させるため研削誤差が微少である。

3.試作したドリル研削装置の概要

図3に研削装置の各部名称を示す。

4.仕様

- 仕様電源

- 単相交流100V,50/60Hz

- モータ

- 100V,60W,2P

- 無負荷回転数

- 3,200rpm/60Hz,2,600rpm/50Hz

- 砥石寸法

- 外径φ125mm,厚さ20mm,穴径φ22mm,砥粒PA,粒度100番

- 重量

- 研削装置本体:17kg

- 研削範囲

- φ2~13mm

- ドリル先端角度

- 118°,130°

- 逃げ角

- 10°~15°

5.試作

5.1 試作の計画

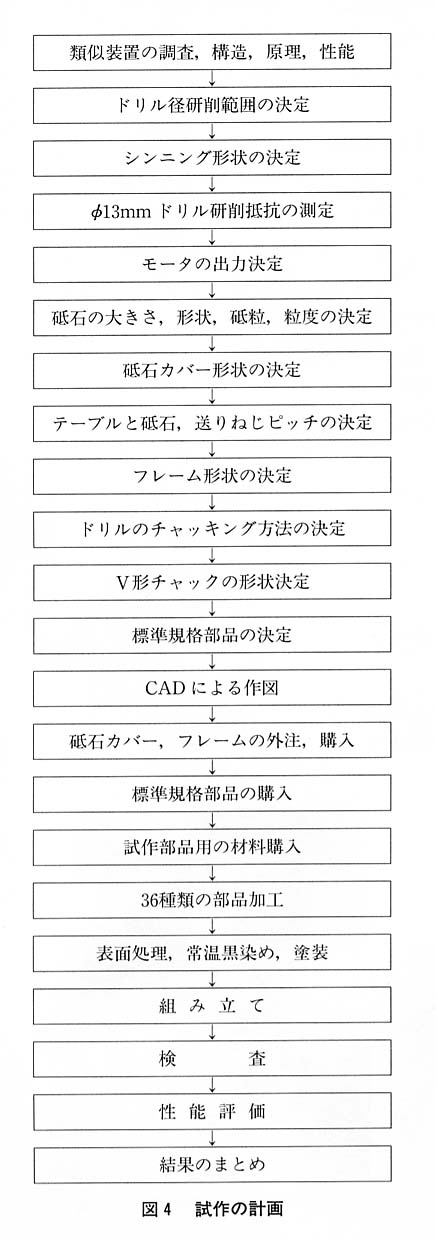

図4に試作の計画手順を示す。

5.2 機械加工

加工に使用した工作機械は旋盤,フライス盤,ボール盤,平面研削盤である。

精度的に注意した点は,平行度,直角度,位置度,穴ピッチ精度,同心度,寸法公差である。

平行度,直角度:フライス盤加工のみでは1/100~2/100mm程度の誤差が生じるため,平面研削盤で精度出しを行った。

同心度,直角度:旋盤を使用した加工となるが,特に,砥石用フランジはモータの軸心とフランジの同心度,直角度の精度が重要である。加工手順を間違えると全く精度が出ないことになるため注意を要する。つまり,砥石を取り付ける側のフランジの内径部,外径部,端面部はチャッキングしたまま同時加工を行い精度を出す。

位置度,穴ピッチ精度:1/1000mm精度の読み取りスケール付きのフライス盤を使用するのがよいが,今回は,ハンドルの目盛りだけで精度出しを行ったが,特にバックラッシに配慮した。

寸法公差:公差の中央に合わせるようにしたが,特に,旋盤加工による小径の内径加工は穴の奥の内径寸法が小さくなり,テーパになるため,バイトによる加工でなくリーマ加工に変更した。これは,使用した小径中ぐりバイトのシャンク部の剛性不足が原因と考えられる。

機械加工する前に,加工手順書を作成し,作業に入れば,段取りのロスや加工手順の不手際から生じる不具合も少なくなると思われる。

また,完壁な手順書は熟練を要するため,もし,加工手順や段取りの変更があれば手順書にメモするようにすれば,より適切な手順書になるものと思われる。

6.試作ドリル研削装置の使用方法

6.1 ドリルのセット方法

- ① V形チャックを開き,ドリルをチャッキングする。

- ② 突き出し量は12~16㎜にする。

- ③ ドリルの溝にチャックのつめが当たらないように注意する。

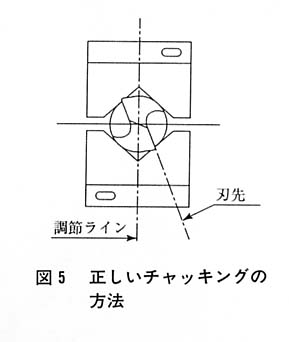

- ④ ドリルをチャッキングした後,V形チャックを正面から見て図5のようになっているか確認する。

6.2 刃先の研削方法

- ① ドリルを砥石に当て,V形チャックを上下に旋転させ研削する。1回の切り込み量は0.03~0.05mmとする。最終切り込み目盛りを確認する。

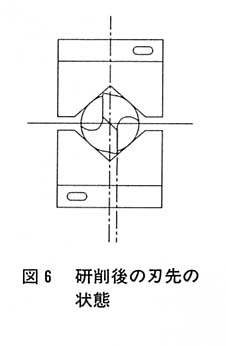

- ② 片側の刃から火花が出なくなったらV形チャックを抜き,差し替えて反対側の刃を①の最終切り込み目盛りまで同様に研削する。研削後は図6のようになっているか確認する。

6.3 シンニング

(1)シンニングの目的3)

チゼル部の切削性能は切れ刃部に比べ,著しく劣り,スラストが非常に大きく,かつ,チゼルエッジが平坦に近いことが多く,求心性に劣り,穴の位置決め誤差や真円度誤差の増大を招く。

また,再研削を繰り返すとウェブの厚さが増していき,次第にチゼルエッジ長さが増大する。

このため,チゼル幅を狭く研削するシンニングを行う。要点を以下に示す。

① チゼル部のすくい角を大きくし,切削性能を向上させる。

② チゼルエッジが中高になるようにし,求心性を向上させる。

③ チゼル部で形成される切りくずの流れをよくするため流出空間を広げる,特にチゼル部すくい面における切りくずの接触領域を狭くする。

(2)シンニングの研削方法

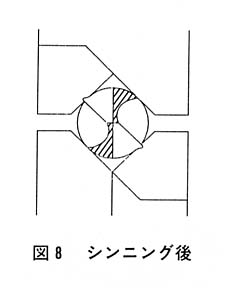

シンニングの研削方法には,一般的にS形,W形,N形,X形,Vノッチ形があるが,本試作装置では,X形シンニングによる方法を採用した。

この方法は4),鋭利な砥石の外周コーナを使ってドリル中心から対称にV形に鋭く切り込みを入れたもので,スラストを大幅に減少でき,求心性もよく,切りくずの流出性がよいなどの特徴がある。

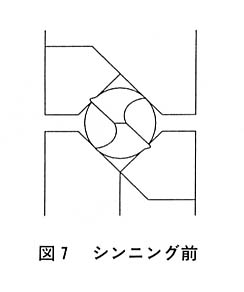

① ドリルを図7のようにセットする。

② ドリルの先端を砥石の角部に合わせ上下に旋転させシンニングする。最終切り込み目盛りを確認する。

③ 刃先から火花が出なくなったらV形チャックを抜き,差し替えて反対側の刃をシンニングする。このとき,②の目盛りまでとする。

④ シンニングは図8のようなX形状にする。

7.性能評価

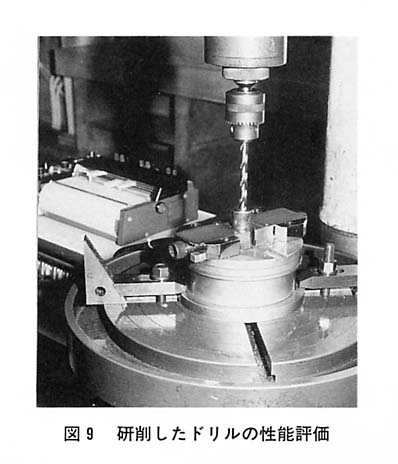

研削装置の静的精度検査,動的精度検査,研削したドリルの加工精度検査,研削したドリルの加工中の切削抵抗等の評価が考えられるが,今回は,新品ドリルと研削したドリルの切削抵抗の比較による性能評価を中心に実験した。

7.1 実験方法

φ3,φ5.8,φ10mmのドリル3種類について,スパイラルポイントドリル新品と研削後の切削抵抗,φ10円錐ドリルの新品,円錐研削のみ,シンニング,それぞれの切削抵抗(トルク,スラスト)2分力を測定する(図9参照)。

被削材はS45C丸鋼,φ32×50mmを使用した。

7.2 実験使用機器

- ドリル

- SKH9,φ3,φ5.8,φ10

- 被削材

- S45C,φ32x50mm

- ボール盤

- 吉田,HBC-M18E-MR

- 2分力計

- 佐藤マシナリー,AST-BM

- 動歪み計

- 共和,DPM-602A

- 記録計

- 大倉,DR1132A00

7.3 切削条件

- 使用ドリル

- スパイラルポイントドリル(φ3,φ5.8,φ10mm),円錐研削ドリル(φ10mm)

- 回転数

- 530,890,1150,1525rpm

- 送り

- 0.1mm/rev

- 切削軸

- 未使用(乾式)

7.4 評価

(1) スパイラルポイントドリル

・円錐研削のみの場合

トルクでは研削後が5~8%増大した。

スラストではφ3,φ10が新品より劣る。

φ3スラスト平均:21.37%増大

φ10スラスト平均:19.44%増大

逆にφ5.8では新品よりよい。

φ5.8スラスト平均:9.71%減少

・X形シンニングを施した場合

スラストの性能は向上したが,新品に比べると8~10%程度増大した。

(2) 円錐ドリル(φ10mm)

・円錐研削のみの場合

トルク,スラスト両者とも新品との差異は少なかった。約2~5%の増減であった。

・X形シンニングを施した場合

トルクではシンニングを行うとよい結果が得られた。

トルク平均:8.06%減少

スラストも同様にシンニングを行うとよい結果が得られた。

スラスト平均:10.40%減少

8.まとめ

① 機械加工では作業手順書を準備することの重要性を認識した。

② 研削の試運転を行った際に防塵の対策を細部まで考慮に入れなかったため,砥石の砥粒がテーブルや砥石カバーの摺動面のすきまに入り込むなどの不具合があった。

防塵対策は完璧に施さないと摩耗が早まりバックラッシが出やすくなると考えられる。

③ 研削したドリル刃先の逃げ面にわずかなびびりが生じた。小型軽量のために装置本体の剛性が不足したものと考えられる。

④ スパイラルポイントドリル(神戸製鋼製)は新品の状態ではシンニングに相当する研削方式で製作されているため,きわめて切削抵抗が小さい。

つまり,再研削(円錐研削法のみ)よりも,約20%程度切削抵抗が小さいことが確認できた。

スパイラルポイント(スパイラル研削法)はシンシナチ・ミラクロン社(米)の開発した研削法である。

この研削法5)は円錐研削法の短所を改良した方法である。円錐研削法ではチゼル部のすくい角は負の大きな値であり,チゼルエッジは理論的に中高になるものの直線に近く,切削性,求心性が不十分である。

スパイラル研削法はドリルを固定し,端面が円錐で外周コーナに丸みをつけた砥石を自転させながらドリルの回りに公転させ,同時にカムにより,軸方向と半径方向に公転1回につき2回の小さい往復運動をさせることによって,ドリル先端面を螺旋面に成形する。砥石外周コーナ付近を成形することにより,チゼル部を種々の形状に変更できる。

この方法で研削された形状はチゼルエッジが丸みをもった中高のS字曲線となり,求心性がよくなり,位置決め精度の向上,スラストの減少等により,高精度の加工ができるなどの長所がある。

しかし,この研削法式は複雑であり,最近では数値制御を利用したものがある。

⑤ 今回の実験で円錐研削だけではスパイラルポイントドリル(新品)より切削性能が劣るが,円錐研削後にさらにX形シンニングを施せば性能の差異は少なくなることがわかった。

⑥ 今回の試作装置は,機構が簡単でドリル研削の原理がわかりやすい実用的な教材ではないかと思う。

〈参考文献〉

- 1) DG18Aドリル研削盤使用説明書,p.3,株式会社藤田製作所出版.

- 2)~5) 佐久間敬三:テクニカブックス38,ドリル・リーマ加工マニュアル,p.25,p.60,大河出版,1992年5月.