TWI(JM-改善)の応用による発想過程から完成まで

―新機構ストッパー創造と,その応用クイックバイスの製作―実践報告◆4

- ポリテクセンター広島(広島職業能力開発促進センター)岡田 渉・野村 靖*

- *現ポリテクセンター関西

1.はじめに

TWI(JM)の作業改善の手法を人の作業の代わりに部品個々の作用を当てはめて,5W1Hで問いかけて分解項目の数を少なくしていくと,機器の改良,工夫,新たな創造につながることがわかった。そこで,新機構開発までの発想,創造過程について述べる。

2.JMの概要と問いかけのキーポイント

作業改善は,仕事を作業細目ごと区切った作業分解の各細目ごとに5W1Hで問いかけて,取り去る,結合する,組み替える,簡単にする,等の過程を経て細目の数を少なくしていくのである。この少なくする過程で効果的な新方法が生まれ,作業改善される。

作業細目が取り去られる場合2つのケースがある。1つは,作業目的がわからないもの(むだな作業)。

いま1つは作業目的がわかり,その作業目的に別の方法手段で到達するために不要となるケースである(機械,工具,治具,別方法が代行)。この件について掘り下げてみる。「それはなぜ必要か」「その目的は何か」で裏表から作業の目的を検出した場合に,探し当てた目的に次の逆発想を当てはめて,「~なくして~できれば」の形にして,作業や動作を取り除く場合があるが,この場合必ず裏に目的を達成する新工夫や物が隠されている。

例えば作業分解表の中の1細目の作業を作業①とすると,

作業①→含む目的(作業のほとんどが目的に向かってなされる)

~するために ~する

(目的) (作業①)

ここで,逆発想してみると,

もし,~することなく ~できれば

(作業①) (目的)

作業①は必要ない(この場合,作業①に代わる何か工夫が隠されている)。

少しわかりにくいと思われるので具体的に述べると,われわれの洗髪における作業分解の中に,作業①「シャンプーを掌の中に適量取り出す」次に,作業②「シャンプー容器をもとに戻す」,作業③「手を頭部所定の場所(髪の毛)にもってくる」(物の豊富な時代に育った若い世代ではいきなりシャンプー液を頭部にぶっかけるかも?)。この一連の動作の中で作業①の目的は(遠いものでは最終目的):洗髪,(近いものでは作業①そのものの目的):適量のシャンプー液を頭部の所定の場所へ塗布するためである。

上記を逆発想すれば,「シャンプーを掌の中に適量取り出すことなく,適量のシャンプー液を頭部の所定の場所へ塗布することができれば」,

↓

作業①は必要ない。換言すれば,「適量のシャンプー液を頭部の所定の場所へ塗布する」機械,器具,別方法があればよい。

すなわち,この思考手法はこんな物があればなー,ほしいなーという望まれるものの検出(創造対象の的絞り)の重要な手段となる。それと同時に作業①「シャンプーを掌の中に適量取り出す」は見方によれば欠点を含んだ作業でもある。

3.JMの機器への応用

機器の部品ごとの作用を原動側から順に最終仕事側まで追っていき,それぞれに5W1Hで問いかけてその作用を短くする。すなわち作業改善における作業細目の代わりに各部品の作用を当てはめれば後は同じである。望むべきものに的が絞れたら後は創造である。ちょっとした発明工夫の場合,この的絞りの段階で6割がた終わっているといわれる。しかし,これからが大変で,利用できそうな知的素材を収集,再構築(素材の組み替え)とJMでのチェックの繰り返しで創造対象に向かってチャレンジする。

作業(仕事)→【作業分解→短縮】→作業改善

(人)

作用(仕事)→【作業分解→短縮】→作用改善

(機器)

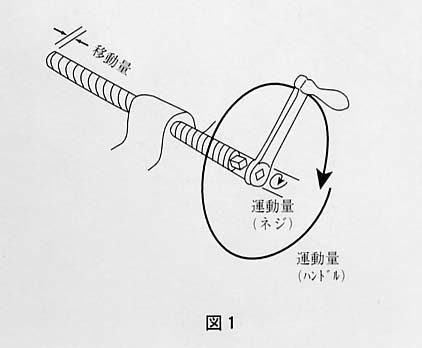

上記方法(JM)でバイス(ネジ式)の送りネジとハンドルについて問いかけた結果,ネジについては送り方向の移動量の10数倍の旋回運動量が必要か?,ハンドルにいたっては腕の長さの半径を乗じた膨大な旋回運動量となる。しかし,締め込み時における強力な締め付け力は,油圧を省けば必要と思われる(図1)。

望まれる機能としては,

移動時 →(ネジ作用をしない直動)

締め込み時→(ネジの利用=螺旋回の軸方向動)

すなわち,材料をくわえるまでは早く動き,締め付けるときのみネジを利用したものが望ましい。

4.現在利用されているクイックバイスの検証

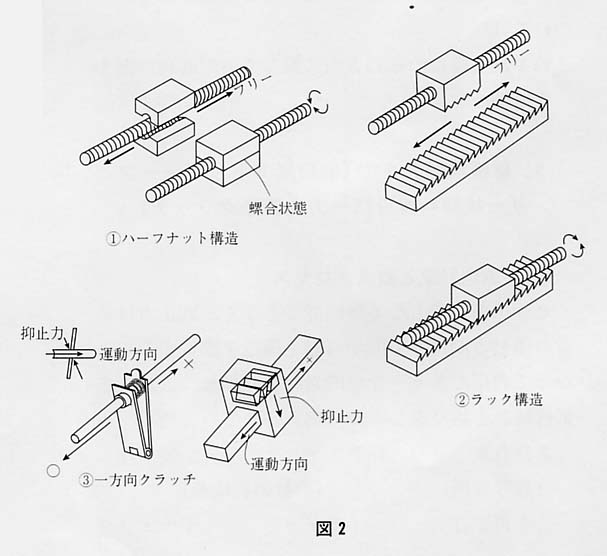

図2において,①ハーフナット構造,②ラック構造ともに次の欠点がある。

・所定の位置近くで前後に動かしながらかみ合い位置を探さなければならない(ピッチ点でのかみ合い)。

・かみ合った後の締め込み量が位置によりまちまちである。

③の構造においても,

・どこでも止まるが摩擦面積の関係上抑止力が弱く,締め付け力も弱い(締め付けにはネジとの併用を避け,てこによるノック式)。

・構造上バーに傷がつきやすい(応力集中)。

望まれる機能としては,

・ピッチ構造を持たないどこでも止まる抑止力の強いストッパー構造(新機構の開発)とネジの併用。

・負荷の運動方向に逆向きの抑止力が働く構造。

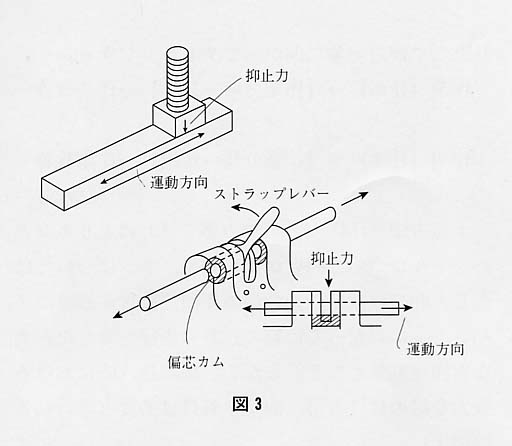

図3の摩擦型ストッパー類(どこでも止まる)については,

・いずれも負荷の運動方向に対して力が直角に働くので抑止力は弱い。

5.新機構開発まで(無段階ストッパー+フリー状態=無段階一方向直動クラッチ)

5.1 創造対象と創造プロセス

ピッチ構造でもなく摩擦型でもなく,抑止力は負荷の運動方向に逆方向から働く構造を模索するに当たって利用できそうな知的素材を収集し,これらを試行錯誤を繰り返しながら組み替えていった。

素材収集 → 発想スケッチ → 製作

(思考資料) (素材の再構築)

↑再試行 ↓チェック ↓チェック

←再試行 ←再試行 ←再試行

5.2 試作-1

(1) 素材収集(思考資料)

数多くの素材があったが,役立ったものだけをあげてみる。

■不可逆運動機構(原動側 ○→ 仕事側)

(原動側 ←× 仕事側)

・ボルトとナット

(ボルトを回す ○→ ナットが直動)

(ボルトが回る ←× ナットを押すか引く)

・直動カムとカムフロアー(5度,前後)

(カムを摺動さす ○→ カムフォロアが上下動する)

(カムが摺動する ←× カムフォロアを上下動さす)

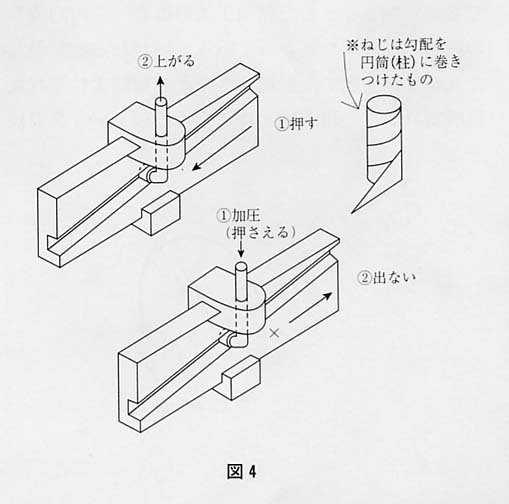

上記は図4より,

・いずれも原動側の運動量が仕事側の運動量の10倍を超える欠点を持つ。

■向きを変えた力の伝達

・自動車のアクセルや,クラッチのペダルは力の向きを数回,変換して仕事側に至る。→伝達途中でトラブルと仕事側も働かない。→もし,伝達途中で止めるとすれば?,

↓

・力の向きを変換できる構造。

・変換された箇所に抑止力を働かせる。

(2) 発想スケッチおよび試作模型による実験

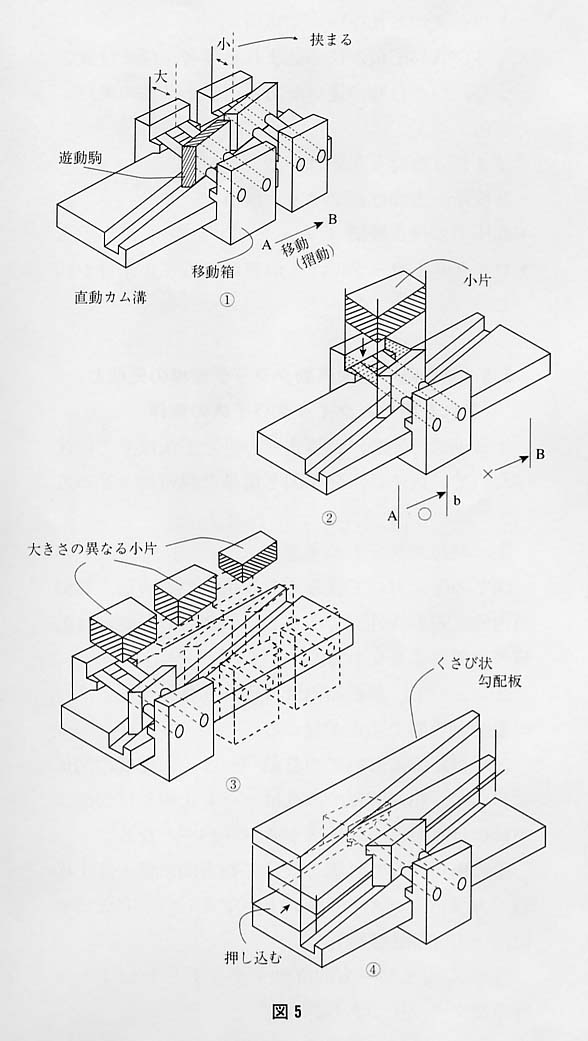

発想スケッチ(図5)の①において,移動箱をA→Bに摺動させると,カム溝(斜溝)により遊動駒も移動箱内で遊動(摺動:移動箱の運動方向に直角)する。

②において,移動箱をA→Bに向かって摺動させるとき,移動箱内に図のように小片を挟み込むと,かみ込んでb点で止まる。また,移動箱をb→Aに動かすと,ひらいて,かみ込みは解かれる。

③ではAに挟み込む小片は係止位置によりその幅が異なる。

↓

つまりBにおいて,④のようなくさび状勾配板を用いて移動箱を任意の点で止める(係止)ことができる(くさび状勾配板の幅に適した箇所をかみ込ませる)。

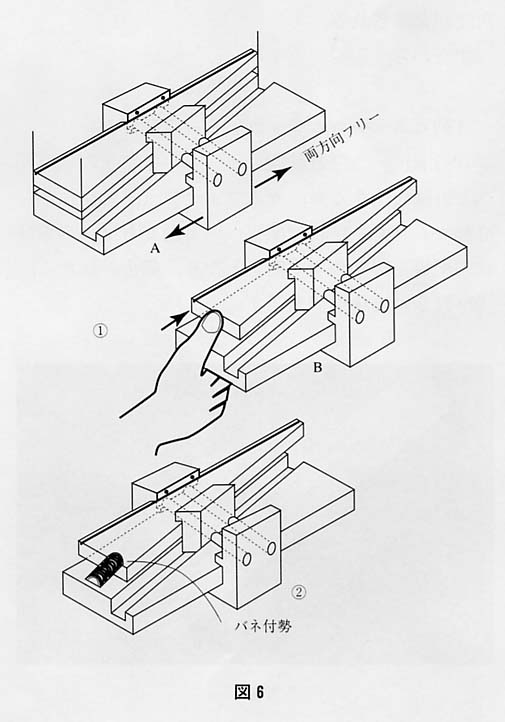

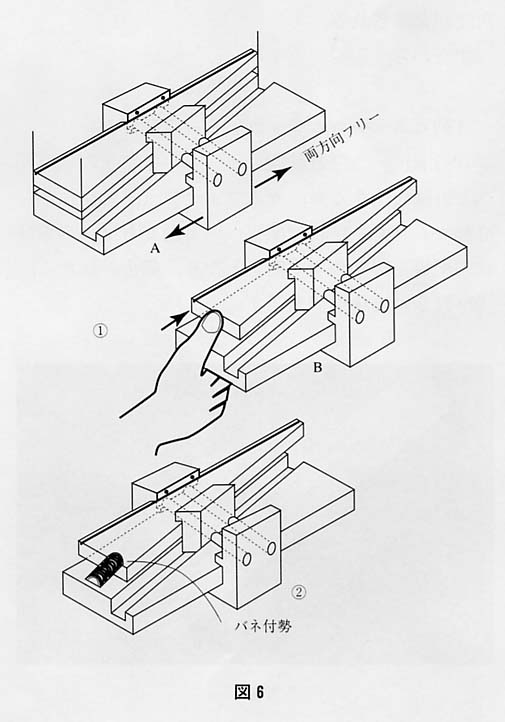

実験模型(図6)①のAにおいて勾配面が重なる位置(端面も)では,移動箱は両方向にフリーに摺動する。

この状態で,任意のところに移動箱をセットし,①のBのように,くさび状勾配板をかみ込み位置まで加圧してやると,移動箱は向こう側(前方側)には係止を強めて動かない。

一方,この状態で移動箱を手前側に引くと加圧にもかかわらず,移動箱は手前側に動く。また,手前側に移動中のものを途中で前方側に運動変換しようとすれば,その点で止まる。

↓

一方向直動クラッチ機構の誕生。

②は親指での加圧の代わりに押しバネを装着した発想図である。

(3) 実験結果の解析

図6①のAにおいては移動箱は両方向に摺動面に沿って摺動する(ストップ機能なし)。この場合,2枚の直動カムは重なって1枚の働きをし,したがって遊動駒は移動箱内で遊動している。

すなわち,

直動カム → カムフォロア

(斜溝およびくさび状勾配板) (遊動駒)

へと力は伝達し,カムフォロア(遊動駒)を移動箱の動きに従い遊動させ続ける。

②においては移動箱は手前側には移動できる(バネ付勢に抗して①のBで述べた作用)が,前方側には移動できない。前方側に動こうとすると係止するメカニズムは,斜溝に従動した遊動駒がくさび状勾配板を挟み込むからである。この場合,勾配角はウォームのセルフストップ(約5度)やネジと同様で,潤滑と材質にもよるが,挟んだときに滑り出さない角度が要求される。

すなわち,

○ ×

直動カム→カムフォロア→直動カム

(斜溝) (遊動駒) (くさび状勾配板)

へと力は伝達するが,カムフォロア(遊動駒)から直動カム(くさび状勾配板)へと働く力は,くさび状勾配板を握りつぶす働きとなり,係止が起きる。

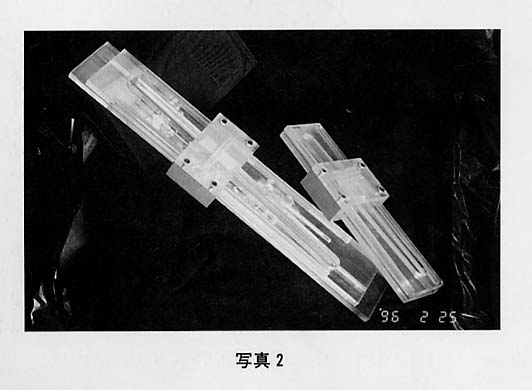

写真2に実験模型を示す。

別の表現をすれば,

・ストロークの長い直動運動(移動箱の摺動)をストロークの短い直角方向の直動運動(遊動駒の直動)に変換し面圧で受けて遊動駒を止める。→移動箱の摺動も止まる。

■チェック

- ・ピッチのない無段階ストップ機構はできた:長所

- ・面圧での係止(運動方向の逆方向からの抑止)はできた:長所

- ・カム溝の角度によりストロークに比例した横幅を必要とする(横幅を限定した場合,限度以上のストロークがとれない):短所

- ・くさび状勾配板が挟み込まれる場合,係止位置により,つかむ幅の違いがある(係止条件の差):短所

望まれる機能としては,

- ・無段階一方向直動クラッチ機構

- ・面圧での係止機構

- ・ロングストロークで,どの箇所でも係止条件が同じ

5.3 無段階一方向直動クラッチ機構の完成とこれを用いたクイックバイスの製作

チェック,発想,創造までの思考手法はすでに述べたので,以下は,発想図と簡単な説明にとどめる。

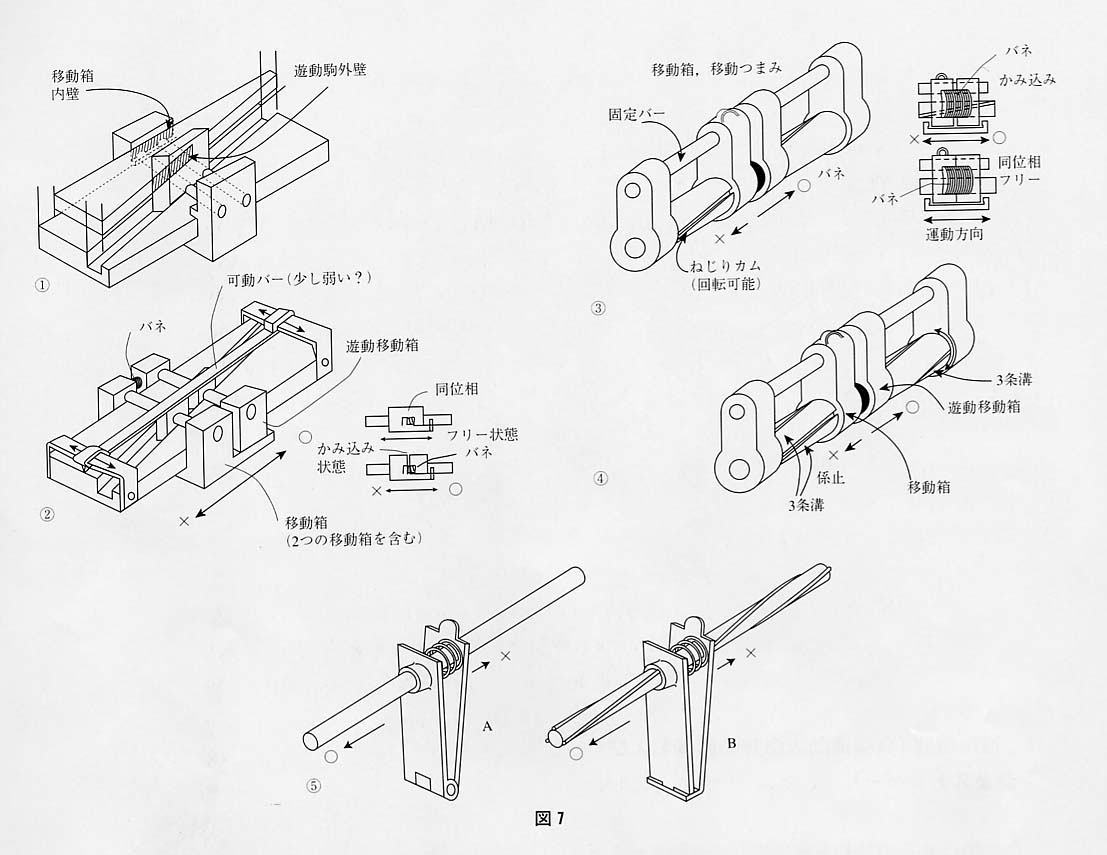

(1) 発想スケッチの変遷

図7の①において挟み込み作用をするのは,移動箱内壁と遊動駒外面である。この2面の距離は移動箱の位置により変わる。

②において,移動箱内壁に代わり移動バーと2つの遊動駒の間で係止が起こる。

③では,②においての移動バーと,勾配溝の関係において,相対関係でみればバーを止めれば勾配溝が動けばよい。→勾配溝がネジリバーとなる。

④の円筒にねじれ溝を設けて軸方向に係止さす場合,力学バランス上3条以上が望ましい(完成型無段階一方向係止機構)。

⑤のA従未型一方向直動クラッチとBは④の原理模型クラッチである。

上記で述べてきたが,AからBに直接到達したのではなく,結果的にこうなった。

Bは直動運動を回転運動に変換して,これを逆回転方向に面圧で受けて係止する。→AとBはよく似ているが,力学的係止力には格段の差がある。

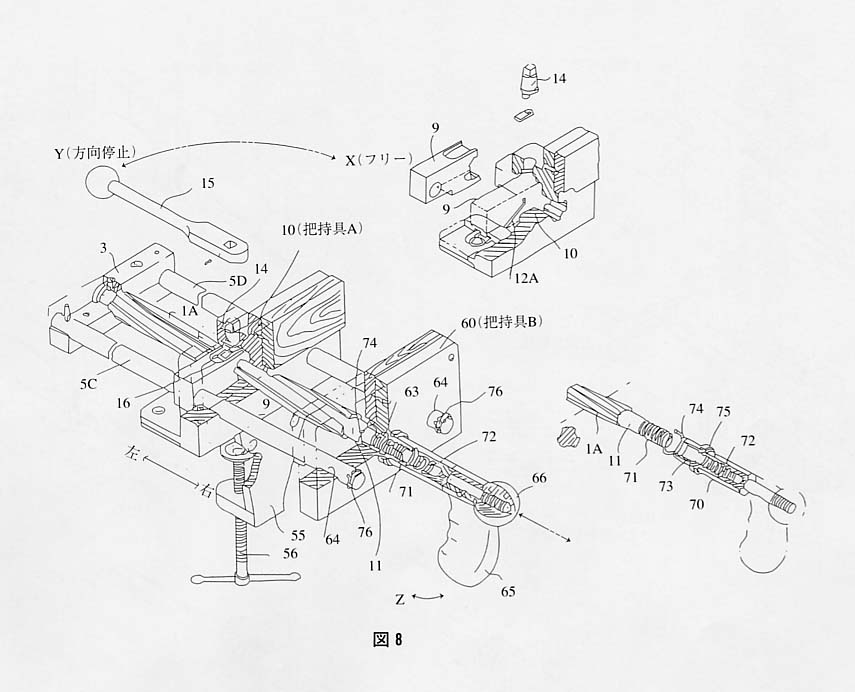

(2) 製作バイスの一部簡略図(特願平5-215098抜粋)

・3条スパイラル溝の代わりにホブ盤で代行した(17山インボリュウト右ヘリカルギヤねじれ角8度)。

・ヘリカル内歯車は,放電加工機を使用した。

・位相(内歯車間距離)調整部分は省略した。

図8に製作バイスの一部簡略図,写真3に製作バイスの一部,分解したものを示す。

写真の機構でわかるとおり,ネジとの併用でもねじり軸の後退がなかった。→新機構の係止力が強力であることを証明した。もし弱かったら締め込みとともに,強力なネジの締め込み力の反作用で,ねじり軸の係止位置での滑りによる後退現象が起こったであろう。

6.追加機能(負荷運動方向時の制御および安全ストッパー)

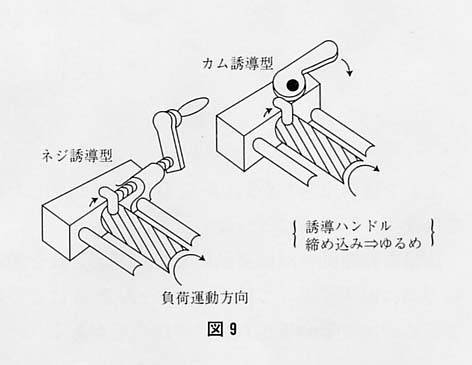

この機構は負荷の運動方向に抗して直動させるときは,有効であるが(負荷による後退なし→吊り上げ作用),負荷と同方向に動かす場合の制御は難しい(吊り下ろし状態)。

この点は,次の機構を加えることでクリアした。すなわち,運動方向を変換されたショートストローク部分を拘束または誘導してやればよい。図9は吊り下ろし状態での制御および安全ストッパーである。

7.おわりに

いままで述べてきたように順序立てていくと,この思考手法での素材の再構築はすぐにできそうであるが,発想,創造においては十分な時間と根気を必要とした。そして,完成までに何度も壁に当たり,放置した期間もあった。

しかし,この程度のものであるから,数百年前からできているのかもしれないが,創造の楽しさ?,製作の楽しさ,友情を堪能した数年であった。

この機構の弱点は,ロングストローク(軸方向摺動)からショートストローク(回転運動)に運動方向を変換したときに,運動量に逆比例した負荷が受け止める面圧側にかかる。負荷の拡大→高剛性構造が必要。

同様手法による無段階一方向回転クラッチ機構は報文誌,誌上で…。

次回は,介護器具の製作記事で再会を…。