SFC言語習得のためのPC教材

―ワーク搬送システムを用いたSFC教育訓練の実践― 雇用促進事業団理事長賞特集

- 職業訓練教材コンクール[2]2

- ポリテクカレッジ群馬(群馬職業能力開発短期大学校)山下 忠

1.はじめに

マイクロエレクトロニクスとコンピュータ技術の著しい発展により,制御機器も使用者側に立って利用しやすくなり,制御技術もこれに伴い簡単で容易に理解しやすい方式になってきている。しかし,制御技術においても,まだ制御機器のプログラムなど熟練を必要とし,その熟練に立って応用ができる技術能力を教育訓練において付与していかなければならないと考える。

そこで,プログラマブル・コントローラ(以下「PC」という)での能力開発セミナー(以下「セミナー」という)において,SFC(Sequential Function Chart)の習得を目的にした教材システムを製作し,活用している。

現在,PCの内部回路設計方式は,リレーシンボルによるラダーダイアグラム方式(以下「ラダー」という)である。このラダーによる制御内容の表現は,シーケンス図と表現が近く,シーケンス図からの取り組みが容易なため,多くの現場サイドにおいてかなり普及しているが,機械の高度化が進むにつれ,プログラムも長くなり,かつ複雑になっている。

最近では,制御の流れを表現できるとともに,信号組み合わせの論理にラダーを使うIEC(国際電気標準会議)規格(案)によるSFCが使われるようになってきている。SFCは,機械の動きに合わせて工程ごとに流れを作り,この流れの順序に従ってプログラムしていく方式である。したがって,機械全体の動作の理解が容易で,また工程内の細かい動きは,従来のラダーで記述する構造化プログラミング方式となっている。

PCのセミナーとしては,ラダー,SFCと2コースずつ実施している。これらのセミナーには,機械メンテナンスに従事している受講者が多いが,タイマやカウンタの定数を修正する程度を今まで行っていたが,制御内容の一部修正等の回路を自ら組む必要から,受講するケースと,機械,冶具等を自動化したいという考えをもって受講するケースとが多い。受講者が必要とする制御内容は,長く,かなり複雑なため,その領域に達するまでにはかなりの熟練が必要であり,興味を持続させながらセミナーを展開するためには難解な問題である。

そのため,ラダー,SFCともにこの方式で描いた回路設計ができることが必要であるが,そこには熟練が必要とされ,PCへこの回路をプログラムとして入力する場合には,回路を1つの言語としてとらえた形のプログラミング技術としての教育訓練が必要であり,興味を持続させながらスムーズに熟練させるための教材が必要であると考える。

また,ラダー,SFCとも現在,各メーカにより多少異なっており,セミナーとして展開するうえでこの点も難解なところである。しかし,各メーカとも基本的考え方は同じであり,ラダー,SFCともに考え方の熟練ができれば十分に受講者の要求に応えられるものであると考える。

そこで,SFCの教育訓練を展開するセミナーにおいて,興味を持続させながらスムーズに熟練させることができる教材として,SFCの特徴である機械の動きに合わせて工程ごとに流れを作り,この流れの順序に従ってプログラムしていく方式という考えにたったいくつかの機械作業工程を組み合わした教材を考えることにした。

また,SFCを教育訓練として取り組み理解させるためには,実際に工程を考え,目で見て動きを追っていきながら,自らプログラミングした動きと照らし合わせていき,動きの確認をしながらSFCの理解をすることが必要である。そのためにも,SFCで動作させるための機械作業工程が必要となる。

この工程としては,より作業現場に近い工程で教育訓練ができればよいのだが,SFCの導入の段階では,かえって広い範囲に置かれた工程では目で動きを追いながらの動作確認は受講者には難しく理解しにくいところとなり,かえってSFCが面倒なものと考えられてしまう。また,工程が複雑な場合,SFCは機械の動きに合わせて工程ごとの流れでプログラミングする方式なため,工程が複雑になりすぎると,面倒なものと考えられてしまう。

SFCの導入の段階では,単一工程でSFCの流れを把握することが必要と考える。そして,この流れをいろいろな場合に想定し,変えていきながらSFCの方式をつかむことが必要である。また,この流れを把握するためには,PCを中心とした目で追える範囲に置かれた工程が必要であると考える。

したがって,SFCを習得させるためのPC教材としては,

① より現場に近い工程

② 目で動作確認ができる範囲内に置かれた工程

③ 単一工程でSFCの流れの把握が容易な工程

の3点が必要であると考える。

そこで,SFC習得のために用いるPC教材として,ワーク搬送を主目的にしたワーク搬送システム教材を考え,製作し,SFCの教育訓練に活用することとした。

2.ワーク搬送システムの構成

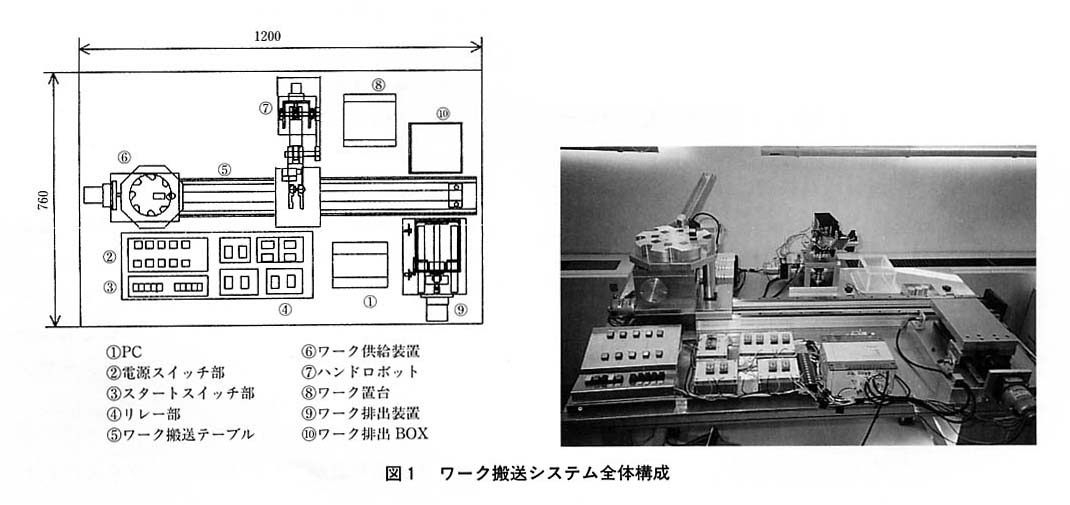

PC教材として開発したワーク搬送システムは,目で追え,動作確認が容易な範囲内として考えたため,1200×760mmの作業台上にこれらの全工程および電源スイッチ,PCなどを配置している。この作業台上のPCに受講者がSFCでのプログラムを転送し,動作を行うこととした。

図1にワーク搬送システムの全体構成を示す。

このワーク搬送システムは,次に述べる各部で構成されている。

① PC

入出力16点,リレー出力のものを使用している。

② 電源スイッチ部

ワーク搬送テーブル,ワーク供給装置,ハンドロボット,ワーク排出装置の駆動モータ電源スイッチおよびこれらの装置を制御するためのリレー電源スイッチ,ハンド部の開閉を行うソレノイドの電源スイッチ,PCへのRUN出力スイッチで構成されている。

また,これらの電源スイッチは,各装置の動作状態を確認できるように表示灯付き自己保持形スイッチを使用している。

③ スタートスイッチ部

各装置ごとにSFCでプログラムし,動作させるために,各装置ごとのスタートスイッチを設けている。また,全体を動作させるためのスタートスイッチおよびプログラム上のストップスイッチも別に設けている。これらのスイッチは,SFC導入時の受講者にとってONでスタートし,動作する方式が理解しやすいため,a接点復帰形押しボタンスイッチを使用している。

④ リレー部

PCの出力が16点と接点数の数が少なく,また各装置の駆動はDCモータを使用しているが,このDCモータの駆動状態を把握し,確認するためにリレー部を設けている。これにより,PCの出力点数の少ない場合の対処方法と,駆動電源スイッチとリレー電源スイッチとを別に設けているため,動作をリレーだけで確認し,動作チェックの後に,実際の工程動作を行うことができるようにしている。

⑤ ワーク搬送テーブル

ワーク供給装置からワークを受け,ハンドロボットおよびワーク排出装置にワークの搬送を行うものである。駆動はDCモータのON/OFF制御で行い,このモータの駆動をボールねじで受け,ワークを載せたテーブルを動作するようにしている。また,各装置部にフォトセンサ(b接点としている)を取り付けてあり,テーブルの位置決めを行う。このセンサは取り付け位置を変えることができるようにしているが,ワーク搬送テーブルの最大動作距離は800mmとなっている。

SFCでのプログラミングでは,このワーク搬送テーブルは単一シーケンスの流れで組むことができるため,最初の導入の段階で各自でプログラミングし,動作させ,SFCとはどういうものなのかを理解させる課題として適しているものと考える。

⑥ ワーク供給装置

ワーク供給装置は,ワーク供給シュートにストックされているワークを,8個のワーク保持のための切り込みを持った回転インデックステーブルを応用した装置を用いて,ワーク搬送テーブル上に1つずつ供給する装置である。

回転インデックステーブル上に黒ラベルを貼り,光電センサによる検出により,ワーク搬送テーブル上に通ずるパイプへの位置決めを行い供給する。

SFCでのプログラミング課題としては,単一シーケンスで組むことができるが,ラベル検出の時間を考えなければならないため,タイマ要素が必要になる。そのため,受講者が考えやすいように,光電センサはa接点に設定している。

⑦ ハンドロボット

ハンドロボットは,ワーク搬送テーブルにより搬送されてくるワークをワーク置台に移し替える作業をするものである。本体を回転させる回転部とハンド部を上下するアーム部およびワークをつかむためのハンド部で構成している。回転の位置検出は,近接センサa接点を使用し,ハンドの上下位置検出は,フォトセンサb接点を使用している。

SFCでのプログラミング課題としては,単一シーケンスで組み,次に,これを応用させてモータとハンド部のソレノイドとを同時に並列で行う方法に組み替えるようにしている。このことにより,今までの単一シーケンスからもう一歩進むことができる。ハンドロボットの動きはいくつもの動きが考えられるため,この部分には多くの時間を取っている。

⑧ ワーク置台

ハンドロボットから,ワークを受ける台である。

⑨ ワーク排出装置

ワーク搬送テーブルで運ばれてきたワークをワーク排出BOXに押し出し,入れるようにしている。この動きは,前後の直線運動なため,前進限界と後退限界に近接センサを取り付けている。

SFCでのプログラミング課題としては,単一シーケンスになる。今までの復習として,ここでもう一度SFCを整理するため,基本となる単一シーケンスで組む課題としている。

⑩ ワーク排出BOX

ワーク排出装置がこのBOXにワークを入れるようにしている。

ワーク搬送システムはこのような構成になっているが,受講者に与えるSFCプログラミング課題としては,ワーク搬送テーブル,ワーク供給装置,ハンドロボット,ワーク排出装置の順に各装置ごとにプログラミングし,動作確認していき,最後に1つにまとめることにより,一連の動きになる。このことにより,SFCでの構造化を理解させることができるものと考えている。また,この順でのプログラミング作業は,順に追っていくに従い,簡単なものから難しいものに移行していくため,自然とステップアップになるものと考えている。

そして,次の段階では,例えばワーク搬送テーブルとハンドロボットとを同時に動作させ,テーブルがきたときにはハンドがテーブル上にきているようにするなど工程時間の短縮を考えさせることにより,並進,選択での方法でのプログラミング技術の習得につなげることができる。

3.テキストの構成

テキストは,以下の内容により構成している。

- (1) SFCとは

- (2) シーケンス制御装置とプログラミング方式

- (2)-1 シーケンス制御装置の分類

- (2)-2 PCのプログラミング方式

- (3) SFCプログラミング方式

- (3)-1 SFC開発の背景

- (3)-2 SFCの特徴

- (3)-3 SFCの記述要素

- (3)-4 SFC展開の規則

- (4) ステップラダー命令とは

- (4)-1 SFCとその特徴

- (4)-2 内部要素の割り付け作業

- (4)-3 ステップラダー図とはなにか

- (5) プログラムの仕方

- (5)-1 プログラムの準備作業

- (5)-2 動作は

- (6) 単一シーケンス

- (7) 選択分岐・選択合流

- (8) 並進分岐・並進合流

- (9) SFCによるワーク搬送システムの動作

- 《課題1》ワーク搬送テーブル

- 《課題2》ワーク供給装置

- 《課題3》ハンドロボット

- 《課題4》ワーク排出装置

- 《課題5》まとめ

(1)と(2)では,SFCの背景について説明し,次に各プログラミング方式についてふれ,ここで各方式についての整理をしている。

(3),(4),(5)では,SFCプログラミング方式,そして,ステップラダー命令について説明している。これは,実際にはプログラミングパネルにより書き込みをするが,パネルでは,ステップラダー命令しか書き込むことができないため,SFCとステップラダー命令について理解させ,また,現在各メーカでSFCの記述が違っているため,ここではこれを整理するようにしている。

そして,(6),(7),(8)で丸型と四角型の赤,黄,緑,白の各LEDを点灯する例題を交えて,単一シーケンス,選択分岐・合流,並進分岐・合流のプログラミング方式の理解をするようにしている。

最後の(9)で,課題を設定し,各自のPCでモニタLEDを使って動作確認し,そして確認後,ワーク搬送システムのPCへプログラムを転送し,動作することにしている。

受講者に与えるSFCプログラミング課題としては,ワーク搬送テーブル,ワーク供給装置,ハンドロボット,ワーク排出装置ごとの順にプログラミングを行うことにしている。そして,各装置ごとのプログラミングが終わると,これらを1つにまとめ一連のプログラムにする課題となる。最後にすべての工程の接続ができ,一連の流れのなかの動作となり,ワーク搬送システム全体の動作になる。このことにより,SFCでの構造化の理解が得られると考えている。

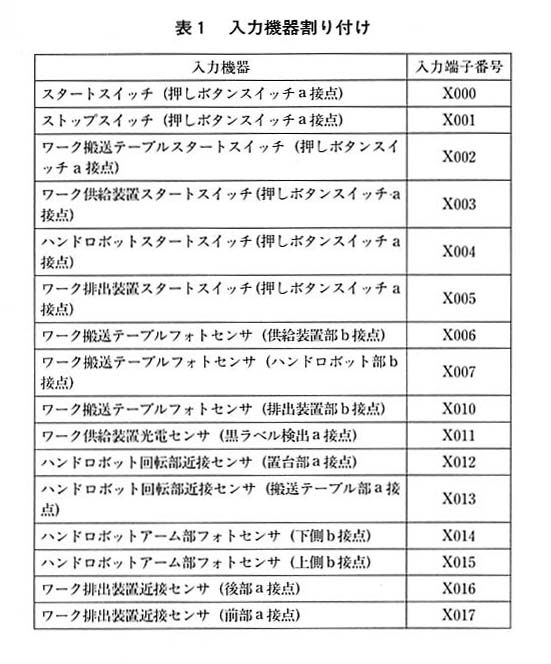

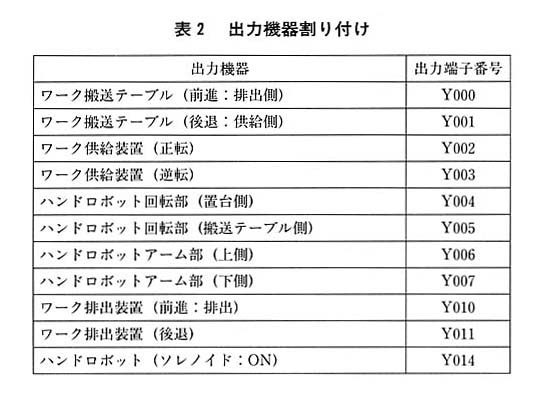

課題を与える際には,指導する側が受講者の間違いを把握しやすいように,あらかじめ設定したワーク搬送システムの入力機器および出力機器の割り付けをテキストに載せている。

この入力機器および出力機器の割り付けを

表1,表2に示す。

表1において,スタートスイッチ入力は全部で5つ(X000,X002~X005)設けている。

X000は,全体をスタートさせるために設けたものである。X002~X005は各装置ごとにプログラミングし,スタートさせるために設けている。1つにまとめ,動作させるときには,各装置ごとのスタートスイッチは取るようにしている。

受講者は,この割り付けに従い,プログラミングすることとしている。

テキストは,ラダー,応用命令,そしてSFCと3部作成している。今回製作した教材システムは,SFCテキストを対象に製作したものだが,ラダーでのテキストでもワーク供給装置,ワーク排出装置の課題を設定している。セミナーをⅠとⅡに分けて実施しているが,これは続けて受講しているため,ラダーとSFCとの違いを理解していただくためにこのような形にしている。

4.教材としての効果

現在,PCのセミナーとしては,以下の2コースを実施している。セミナーコース名として,PCの代わりにシーケンサを用いているが,パソコン機種と間違えられやすいため,この名称を使っている。

(1) 機械技術者のためのシーケンサ技術Ⅰ

- 対象者

- 生産現場で加工,保全に従事し,生産ラインの自動化を考えている方

- ねらい

- 機械技術者が,自動化を行うためによく用いられるシーケンサについて,導入の仕方からリレーラダー図による回路設計法およびセンサなどの周辺機器活用法までのシーケンサ活用技術の基礎を習得する。

- 定 員

- 10名

- 時 間

- 24H

(2) 機械技術者のためのシーケンサ技術Ⅱ

- 対象者

- 生産現場で加工,保全に従事し,生産ラインの自動化を考えている方

- ねらい

- 機械技術者が,自動化を行うためによく用いられるシーケンサについて,ワーク供給,搬送,格納などの工程の流れでプログラミングするSFC(状態遷移図)での回路設計法を学び,より実践に向けてのシーケンサ活用技術の応用を習得する。

- 定 員

- 10名

- 時 間

- 24H

(1)のセミナーでは,ラダーを主体としているが,ワーク供給装置,ワーク排出装置をプログラミング課題として最後の時間に取り入れている。これはラダーとSFCとの違いを理解するために設けている。

(2)のセミナーでは,SFCを主体として,ワーク搬送テーブル,ワーク供給装置,ハンドロボット,ワーク排出装置の順に課題を与え,プログラミングを行い,最後にこれらをまとめ一連の動作となるようにしている。

この教材を利用した結果,具体的にあげてみると以下のような教育訓練効果が得られたものと考えている。

- ① 目で動作確認ができる範囲内に置かれた工程であるため,すぐにプログラミングした動作を簡単に確認できる。また,全体の動作の流れの把握も簡単にでき,SFCの特徴の理解が容易にできる。

- ② 作業台に置かれたシステムなため,プログラミングし,すぐに動作確認をすることができる。

- ③ ワーク搬送を目的にしているため,ワークの流れでSFCの流れの理解が容易にできる。

- ④ 単一工程の動作をさせることができるため,SFC入門時の受講者にとって,SFCに入っていきやすい。

- ⑤ 受講者に与えるSFCプログラミング課題としては,ワーク搬送テーブル,ワーク供給装置,ハンドロボット,ワーク排出装置の順に各装置ごとにプログラミングし,動作確認していき,最後に1つにまとめることにより,一連の動きになる。このことにより,SFCでの構造化を理解させることができる。

- ⑥ ワーク搬送テーブルとハンドロボットとを同時に動作させるなど,工程時間の短縮を考えていく中で,SFCでの並進分岐,並進合流のプログラミングへと,このシステムを利用して行うことができ,単一工程の流れからスムーズにステップアップさせることができる。

- ⑦ ワーク搬送テーブル,ハンドロボットおよびワーク排出装置を利用して,条件により,排出だけ行う工程,ハンドロボットを組み合わせた工程に分けるなど,SFCでの選択分岐,選択合流のプログラミングへと,このシステムを利用して行うことができ,単一工程の流れからスムーズにステップアップさせることができる。

- ⑧ ワーク搬送システムの中に,現在多く使用されている光電センサ,近接センサ,フォトセンサを使用しているため,これらのセンサスイッチとしての役割をプログラミングしながら理解できる。

- ⑨ 光電センサ,近接センサはa接点,フォトセンサはb接点で使用している。これにより,a,b接点の違いによるプログラミングの違いの理解ができる。

- ⑩ PCからリレーを動作させ,DCモータを制御するシステムとしている。そのため,実際に動作させる前にリレーで動作チェックができ,プログラミングの違いの修正を行うなど,安全に動作させることができる。

5.まとめ

SFCの特徴である工程の流れでプログラミングするということが,実際にワーク搬送システムを動作させる中で,実践的に理解させることができたものと考えている。この実践的な内容だからこそ応用していく能力を作り出していくことができるものと考える。

また,SFCでのプログラミングは,慣れ,すなわち熟練も必要である。そのため,受講者があきない形でわかりやすい課題を何回も繰り返し行い進めることが大切であると考える。しかし,その中で受講者のステップアップが自然に行われるようにしなければならないとも考える。

今後,そのために,もう少し変化を持たせた工程も課題の中に取り入れなければならないと考え,ワークを色により判別するとした教材システムを製作し,現在テキストに課題として設定できるように考えている。

〈参考文献〉

- 1) 関口隆:プログラマブルコントローラ応用技術ハンドブック,p.5-20,電気書院,1986.

- 2) 加藤恵子:かとうけいこのかんたんSFC,p.2-15,電気書院,1991.