雇用促進事業団理事長賞

「有限要素法の理論と実際」の開発特集

- 職業訓練教材コンクール[2]4

- 高度ポリテクセンター(高度職業能力開発促進センター)小川秀夫(職業能力開発大学校併任)・後藤拓真

- ・長谷川宏幸・増川一郎・吉本俊二

- 三井造船株式会社技術本部 野村大次

1.教材開発の背景

CAD/CAMの高性能化と高速ミーリングにより,金型の設計・製作に要する期間は大幅に短縮している。しかし徹底した期間短縮にも,最後に大きな問題が残っている。それは金型ができあがったからといって,その金型で第1回目の成形からすぐにまともな成形品が得られるわけではなく,何度かの試し成形の後に,初めてきちんとした成形品が得られるようになるからである。正しい成形品が得られるまでの修正・調整はトライと呼ばれる。トライには多くの経験に基づく判断と技能が要求され,熟練技術技能者の人手によって行う以外に他に方法はなく,一定の期間がどうしても必要となる。金型設計・製作の期間が短縮すればするほど,ますますトライに要する時間の割合が大きくなってしまう。またCAD/CAMによりせっかく精度よく作り込んだ形状・寸法も,トライにより低下せざるを得ないことも多い。トライをいかに少なくするかが国際競争の激しい金型作りのキーとなっている。では,どうすればトライ期間を短縮できるのだろうか。

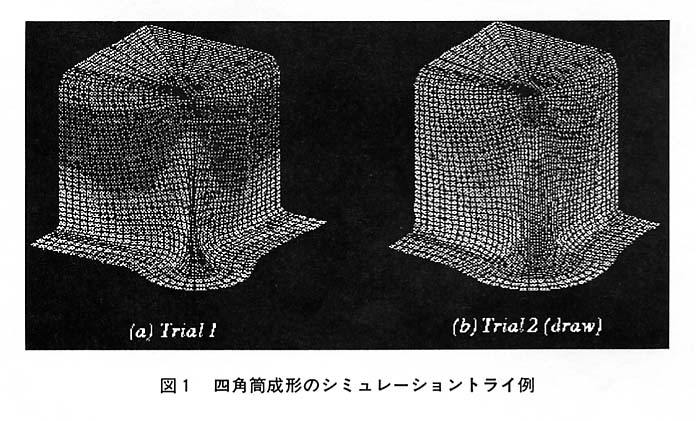

現在,最も有力視されているのが計算機シミュレーションである。金型設計時に金型内での材料の成形過程を有限要素法を中心とした数値シミュレーションによって計算機の中でトライし,適正な金型形状を見いだした時点で,初めてCAMデータを出力し,実際の金型を製作するという方法である。つまり,これまでのようにできあがった金型により実成形を通してトライするのではなく,計算機の中でトライを行う方法である。このことから計算機実験とも呼ばれる。(図1は平板から四角筒容器を成形するシミュレーショントライの例。成形品の1/4部分を表示している。(a)のトライ1では側壁コーナ部にしわが生じている)。

この方法によるトライでは,成形シミュレーションソフトウェアのできと,その活用法が重要となる。成形シミュレーション用ソフトウェアは現在,世界中の大学,研究所,ソフトウェアメーカなどで,これからの本格的な普及期を迎えるにあたって熾烈な開発競争を展開している。例えば昨年(1996年)10月に米国デトロイトで開催されたプレス成形シミュレーションに関する国際会議NUMISHEET'96では,アメリカ,ヨーロッパ,日本,韓国,中国などから約200人の研究者,技術者がベンチマークテストに参加し,自らの成形シミュレーション用ソフトウェアの能力を競いあった1)。

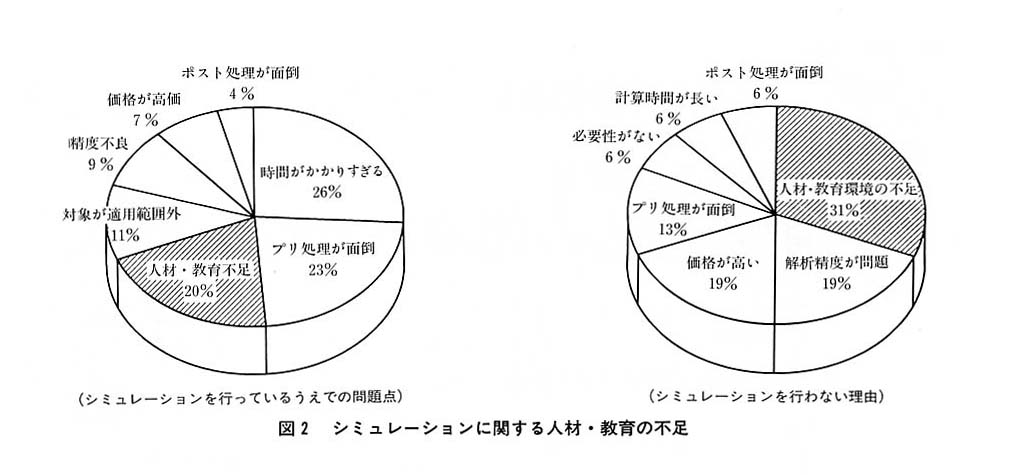

筆者らの所属する高度ポリテクセンターでも成形シミュレーションの重要性を認識し,またこれからの普及期にあたっての教育支援の必要性を重視して(図2は1995年,日本塑性加工学会FEMシミュレーションシステム分科会が行ったアンケート結果2)であり,シミュレーションにおいて人材・教育に関する問題が大きなウエートを占めている),平成9年度のセミナーに成形シミュレーションに関する次のようなコースを新たに開設することにした。

- ・板材曲げ加工の実際とFEM解析技術

- ・塑性加工の実際とFEM解析技術

- ・板材プレス成形の実際とFEM解析技術

- ・鋳造シミュレーション技術

- ・金型技術者のための樹脂流動解析技術

米国では自動車産業をはじめとした生産技術の支援に,成形シミュレーションがすでに一般化したツールとして活用されており,1996年,米国オハイオ州で開催された塑性加工国際会議(5-th ICTP)に参加した筆者らの1人は,同大学の研究室を訪問し,その活用実態と今後の方向について話し合った。

設計ツールとして成形シミュレーションソフトを利用するにしても,これまでのCADソフトなどと異なる点は,シミュレーション結果の本質を見抜く力(シミュレーション技術)と,結果をいかに有効に利用できる力(実成形技術)をもっているかが問われることである。シミュレーションを行って成形がうまくできないことが判明した場合,金型のどの部分をどのように修正すればよいかを判断するのはシミュレーション技術者である。したがってシミュレーション技術者には,実成形でトライを行っている熟練技術者と同様の成形に関する知識,経験も要求されることになる。ただ救いは実成形によるトライよりも,シミュレーショントライから得られる不良対策のための情報量(例えば応力,ひずみなど)がはるかに多いことである。しかし,いずれにしても多分野にわたる高度な職業能力開発が必要とされる技術にちがいない。

成形加工,金型製作技術,材料分野などの職業能力開発に関しては,諸兄らがこれまで多くの実績を築き上げてくれている。残るはシミュレーション技術の職業能力開発である。

2.テキストの内容と構成

本テキスト(図3)は,力学の基礎から実際のプログラミングまで,理論と実際の両面から有限要素法によるシミュレーション手法を学ぶことを目的として書かれたものである。有限要素法により変形解析シミュレーションを行うには,弾性・塑性力学,有限要素法の定式,プログラミング,計算結果の可視化など,数学,力学などの基本的知識に加えて実践的なプログラミングに至るまで,やっかいな幾つもの山を越えなければならず,通常,これには多くの時間を要する。限られた時間でこれらの山を越えるには,それにふさわしいテキストがどうしても必要になる。有限要素法シミュレーションは普及期を迎えるに至ったが,もともと高性能な計算機の出現によって初めて可能となる解析手法のため,その歴史は浅く,関連する図書,文献もどちらかといえば研究者を対象としたものであって,職業能力開発分野ですぐに使える形態とはなっていない。一方で,市販のプログラムも多数開発されてきた。市販のプログラムを利用する場合,シミュレーション結果の算出を急ぐあまりに,それらをブラックボックスとしてとらえ解析することも多いが,その際,得られた結果についての評価力,識別力がないと,実設計への応用段階で大きな誤りをおかすことになる。

本テキストのねらいは,短い時間で有限要素法によるシミュレーション手法を理解すること,また市販のプログラムの有効活用のためにその処理内容を知り,シミュレーション結果を正しく評価できる能力を養うところにある。

本テキストは3部から構成されている。第1部では有限要素法シミュレーションを支える理論としての弾性力学,塑性力学についてその要点を絞り込んで詳述した。第2部では力学問題を有限要素法によって解く手順を容易な例をあげて記述した。第3部では有限要素法の定式化に基づいて実際にプログラミングを行い,シミュレーションを実行し,結果を得る実践的な内容とした。

本テキストの制作にあたっては次のような点に配慮した。セミナー受講者のキャリアに応じてどの段階からでも分割して使用できるように,各部ごとにページ番号を1からとした。また,第1部,第2部はその内容から講義主体のセミナー形態になると考えられたので,文字のポイントを大きめにして,1ページごとをそのままOHPシートにして活用できるようにした。第3部は実習が主体となるので,サブノート形式の演習編も用意し,受講者が実習を進めながら書き込んでいける形態とした。本テキストで展開しているシミュレーションプログラムはフロッピーディスクとして裏表紙に付属した。セミナー受講後,自らの設計解析ツールとして職場で利用でき,さらに高度なプログラムへ発展させていけるようにした。

3.本教材の訓練への適用と効果

本教材を用いた訓練は1日6時間の4日間コースである。有限要素法の理論とその具体的処理方法をプログラム作成を通じて学ぶため,かなりハードなスケジュールとなっている。本講座の主な目的は,市販有限要素解析ツールの利用にあたってそれをブラックボックス化せず,処理内容を把握し,結果を的確に判断する能力を育成することにある。以下で用いる有限要素法では,通常,機械・構造物の設計・開発に多用される静的・線形構造解析に限定している。

3.1 訓練への適用

有限要素法を理解し,十分活用するためには,次のような知識・技術が必要である。

- ①材料力学・伝熱工学の知識

- ②数値解析の知識

- ③ソフトウェアプログラミングの知識

- ④コンピュータの利用技術

本講座では各種の業種から種々のレベル・資質の受講者が参集するので,上記の知識・技術をすべて満足できていることは望むべくもない。むしろ本講座を受講することにより,手っ取り早くそれらを習得したいというのが受講者の本音であろう。この前提の上で前述の目的を達成するため,次のように訓練へ適用している。

(1) 受講調査表による受講者の能力把握

受講者の能力を的確に把握することが重要であり,このため,受講者に受講調査票を記入させ,その結果を講座運営に柔軟に反映させるようにしている。受講調査の例を表1に示す。最近の受講者では,「有限要素法の理論を理解したい」「CAEソフトの内容を理解したい」という希望が目立つ。

(2)「理論編」の適用

講座にあたっては,本テキストの第3部を3分冊に分けて使用している。第1分冊が「理論編」である。本編は講座第1日目と第2日目前半において,主として有限要素法の概要,材料力学・熱伝導解析の基礎,有限要素法の基礎・実用化と高度化について講義するためのものである。

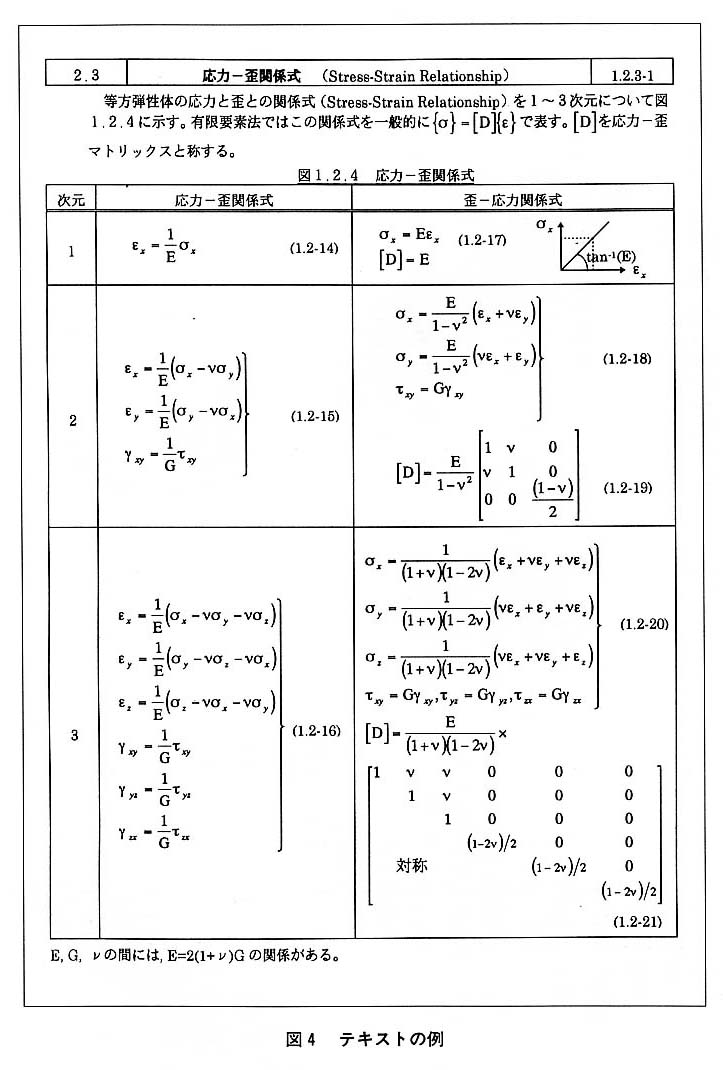

本編の第1の特徴は各項目をすべてチャート式に統一したことである。すなわち,各項目の先頭に受講者が理解すべき公式・原理等を掲げ,その後で詳細な説明を展開するようにしている。多少の基礎知識がある受講者ならば,便覧的に利用することもできる。一例を図4に示す。

第2の特徴は第3分冊目の「演習編」を利用し,有限要素法の基本的内容,すなわち,①応力-ひずみマトリックス,②ひずみ-変位マトリックス,③要素剛性マトリックス,④全体剛性マトリックス,⑤連立1次方程式の求解,⑥要素応力の各計算を平面応力状態の矩形平板を例として,受講者自身に鉛筆と電卓で計算させ,有限要素解析の流れを実体験させることである。この計算のために専用の計算チャートを「演習編」に用意し,受講者はそれに従って順次数値で穴埋めしていけば解答が得られるようになっている。巻末には正解が添付してあるので,計算につまずいたり,不安になった受講者はこれにより確認しながら進めることができる。

(3)「実際編」の適用

テキスト第2分冊目は「実際編」である。本編は第2日目後半から第4日目にかけて用いる。主として有限要素プログラムの作成・検証を通じて,有限要素解析の具体的な流れを理解するとともに,定ひずみ四角形要素を用いた例題により有限要素解の検証・収束性の確認を行う(収束性とは要素分割を粗から密に増加させていったとき,有限要素解が厳密解に達するということである)。

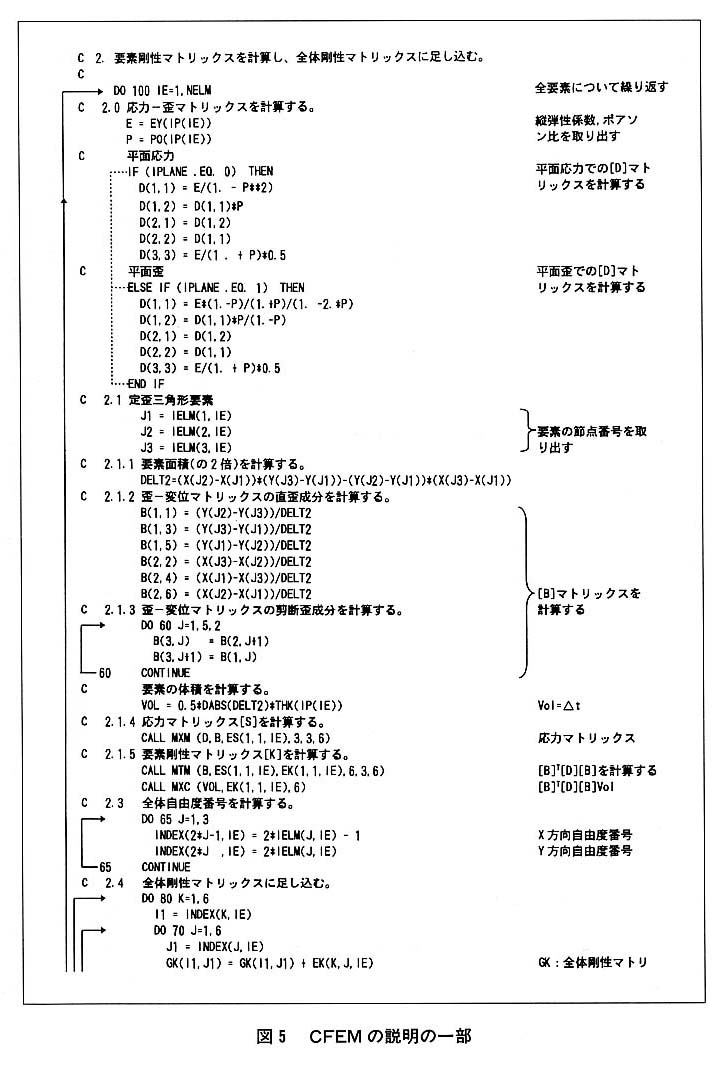

本編の第1の特徴は,受講者に対し定ひずみ三角形有限要素プログラムCFEMをベースとしてその処理内容を理解させるとともに,前項の①~④に対する計算結果の印字文をCFEMの要所に挿入し,プログラムをコンパイル・リンク・実行させて,前項①~⑥の手計算結果と比較させることである。

テキストにおけるCFEMのソースプログラムの説明の一部を図5に示す。コメント文と右欄の説明によって,容易に理解できるようになっている。

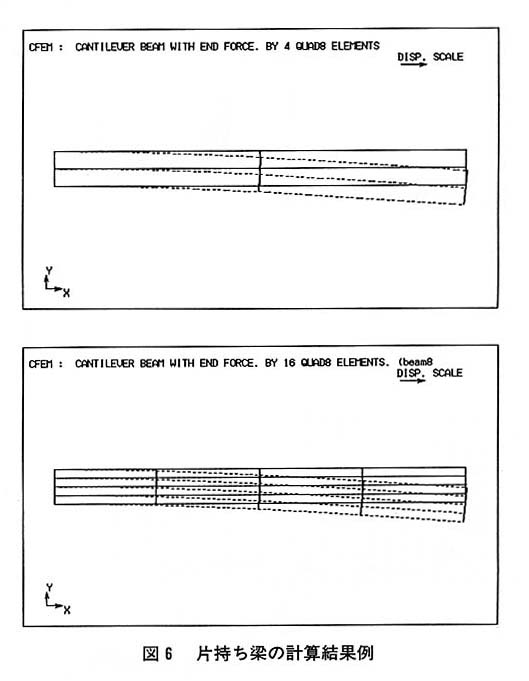

さらにこのプログラムを四角形要素用に改良したCFEM2を作成させ,次の3例によって検証・収束性テストを行わせることが第2の特徴である。

- ①自由端に横荷重を受ける片持ち梁

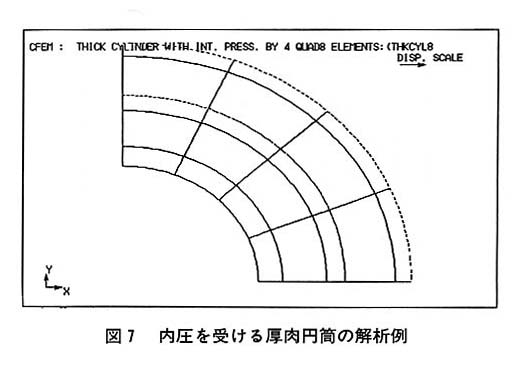

- ②内圧を受ける厚肉円筒

- ③引張りを受ける有孔平板

これらの例では要素分割を粗から密へ3~4種計算させることにより,要素分割と解の収束性との関係を体験・把握させることができる。片持ち梁の計算結果例を図6に示す。

進度の早い受講者には,8節点アイソパラメトリック要素によるプログラムCFEM3を用いた前記①~③の解析,または定ひずみ四角形要素によるプログラムCFEM21を用いた熱伝導・熱応力解析を行わせ,さらに高度な解析の体験をさせる。8節点アイソパラメトリック要素による内圧を受ける厚肉円筒の解析例を図7に示す。

これらの解析では専用の簡便プリ・ポストプロセッサCMESH,CPOSTが用意されているので,受講者は比較的容易にメッシュ分割・解析結果の表示をすることができる。また,これらのプログラムは解析結果も含めて,すべて持ち帰ることができるので,自社に帰ってからさらに勉強を続けることができる。第4日目後半では市販のCAEシステムとCADとの連携,有限要素解析プログラム利用上の留意点(モデル化)についても触れ,今後それらを有効活用する場合の一指針を示している。

3.2 訓練の効果

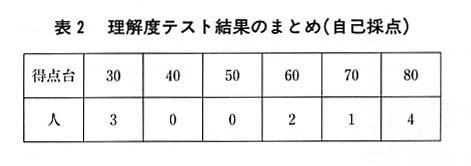

講座終了直前に「理解度テスト」を行っている。これは第1日目の「理論編」の講義の中から有限要素法の基礎に関する重要な設問を設定し,語句の穴埋め方式で100問程度を解答させるものである。最近の講座から,理解度テスト結果のまとめを表2に示す。

これによれば60点以上の受講者が70%であり,力学的・数学的な知識を必要とする有限要素法に対し,訓練の効果が大であったといえよう。

〈参考文献〉

- 1) 牧野内昭武:デジタル生産システム,プレス技術,Vo1.35,No.1,p.18.1997.

- 2) 第164回塑性加工シンポジウムテキスト,p.51.1995.