中央職業能力開発協会会長賞

チェーン巻き掛け伝導装置特集

- 職業訓練教育教材コンクール[2]6

- 愛知製鋼株式会社 技術学園 新海 武治

1.はじめに

愛知製鋼(株)技術学園は事業内職業訓練として認定を受け,高等学校卒業者を対象に1年間会社のニーズに合う人材の育成をねらいに,幅広い技術・技能の習得と心身向上のための訓練を重点に指導しております。

当学園創成期の昭和60年頃は少数精鋭の保全マン育成を目的に進めてまいりましたが,現在の会社ニーズは設備に強い第一線生産現場のオペレータ育成が求められ,授業の内容も少しずつ変化をしてまいりました。その中で機械要素の科目について平成6年度より私が担当することになりました。

前任者の内容を参考に私なりにそれまでの経験を生かし,生徒が興味を抱きかつ集中して実習に取り組める教材をと考え,今回教材コンクールに出品させていただきました「チェーン巻き掛け伝導装置」の教材の到達をみることができました。

今回,職業訓練教材コンクールにて優秀な応募作品の多い中,本教材が入選したことに感激を覚え,今後の励みとなりました。またさらに精進と努力をする所存でございます。

2.教材考案,完成までの背景

当学園は開校以来今年度まで12期(12年間)を数え,私が機械要素を担当するようになった第9期生以前の実習は要素作業の1つひとつに課題が設けてあり,例えば,キーのすり合わせ,タップ立て作業,あるいは機器の組み付け作業等々を個々に完成させるものでした。当初は生徒数も少なく,2クラス(1クラス10人)のため,この方式でも教育目的をクリアできていましたが,しだいに生徒数も増え実習単位も6クラスと増加し,そのため従来の方式は別のクラスの実習をする場合,前のクラスの課題が作製進行中であっても一度解体しなくてはならず,時間がずいぶんかかるという不都合がありました。

そこで職場(特に生産ライン)に必要と思われるさまざまな要素作業をできうる限り網羅した形の教材を考案する必要を感じ,基本要素実習を主体とした課題教材の製作に取り組むことにしました。

3.製作にあたって

3.1 機械要素実習を進めるうえでの基本的考え

「われわれが着ている衣服や,自由に乗り回している自動車もすべて機械によって作られている」。コンピュータが発達し,NC制御等で製品が作られる時代になっても,機械設備によって「ものづくり」が行われていることには変わりなく,その機械を構成している要素についての知識や技能を習得することは,「ものづくり」に従事する者にとって重要であること。その「ものづくり」の基本を楽しみながら体得させたいと考えました。

3.2 実習を進めるためのフロー

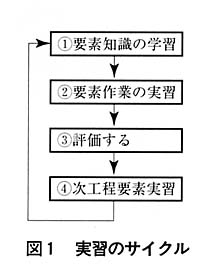

要素知識については,(株)技術評論社発行『機械仕上げの総合研究』(上・下)を基本に,また基本実習は同じく『機械仕上げ総合研究』(下)と同社発行,太田登志男氏著の『機械現場の保全実務(機械作業集)』を参考に指導要領書を作成し,そのフローは図1のようなサイクルを回し,最終的に課題(チェーン巻き掛け伝装置)を完成させるというものです。

3.3 実習させたい技術・技能

オペレータ保全に必要な技術・技能は何か,生産現場に出かけて実態を把握したうえで,表1のような要素作業を洗い出しました。洗い出し作業に際し,私が過去20数年間機械保全の業務に従事していたことがずいぶん助けになりました。

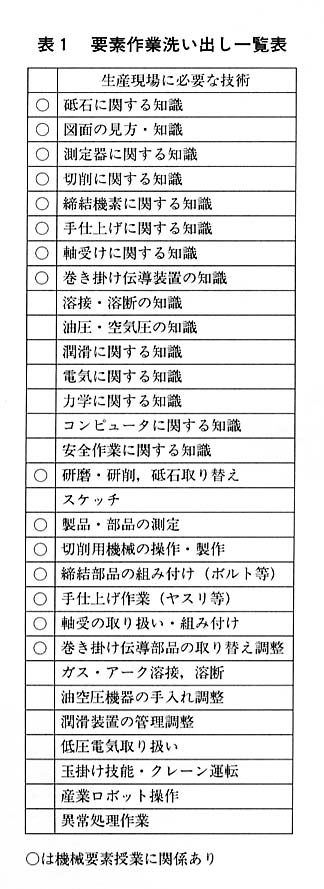

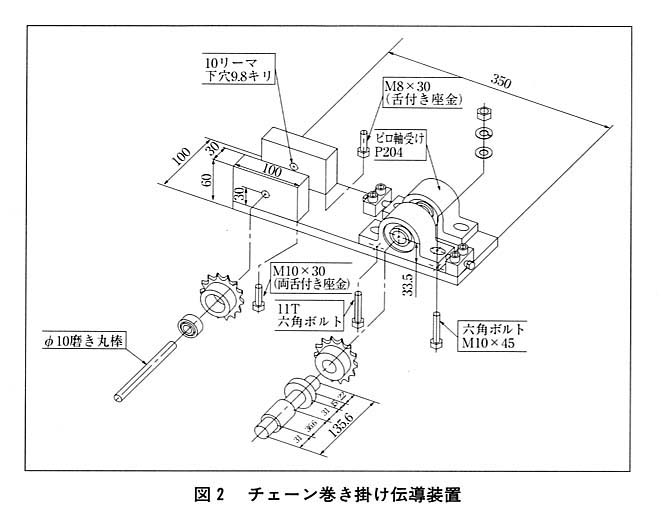

洗い出された技術・技能の中で私の担当する機械要素に該当する項目をセレクトしてみると,前述した教科書の内容や認定訓練に必要な指導項目を満足させるに足りるものでした。また技能検定職種,「仕上げ」の課題を参考にしながら完成させたものが図2に示すようなチェーン巻き掛け伝導装置です。

4.具体的な実習の進め方

当学園の教育体系は機械,電気,金属材料,品質管理等を含む生産工学などに大別され,機械系の科目には機械要素のほか機械加工,油空圧,溶接,機械製図などがあり,今回の教材は機械加工の授業とタイアップしながら作り上げました。

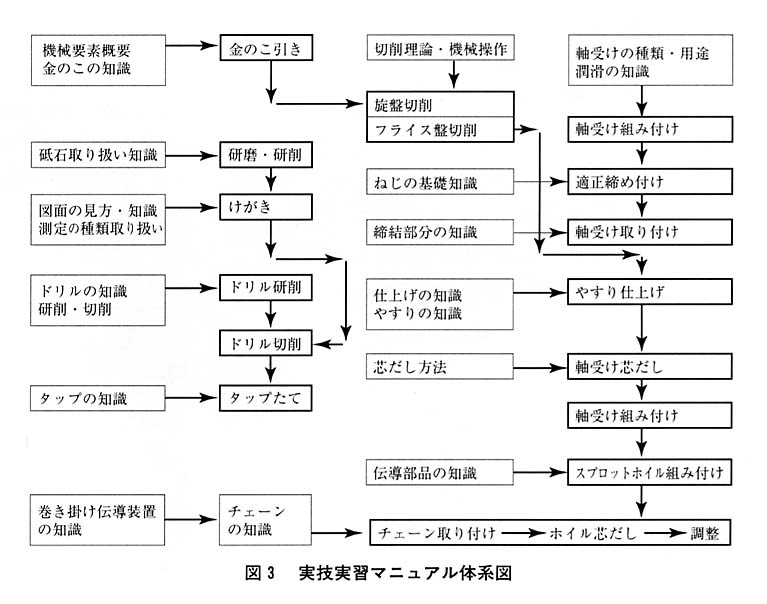

実習は図3のようなフローに体系づけ,詳細なカリキュラムと実技実習マニュアルを作成し取り組みました。以下実習の内容について述べます。

4.1 研削実習

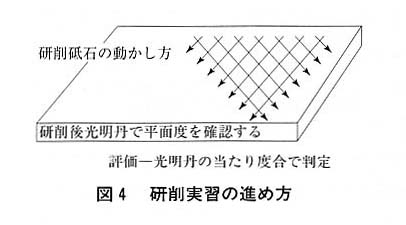

生産現場で研削砥石を使って研削・切断することが多い,またその研削砥石の取り替えも日常的に行われており,取り扱いを誤ると危険な作業であるため,特別な安全教育を受けたうえで作業を行っています。実習では単に素材の黒皮を研削するのみではなく,平面の精度も凹凸をできうる限り少なくするように実習させています(図4)。このことが設備保全を進めるうえでの感性を養うことにつながると考えました。

4.2 けがき実習

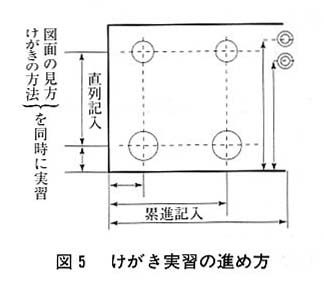

研削された平面にあらかじめ基準面を指定しておき,図面を見ながらけがき作業を実習します(図5)。このことにより図面の見方・けがきに必要な工具や手順などを習得させることができるのです。

4.3 ドリル研磨と切削

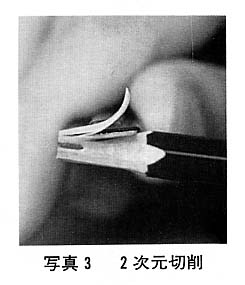

生産現場では旋盤やフライス盤はなくてもボール盤は備えてある箇所が多いのですが,意外と適正な使用方法ができていない場合があります。それは見よう見まねでも穴あけができてしまうためなのです。この実習では,ドリル研磨機のある時代に手作業でドリル研磨を行うことにより切削理論を学ぶようにしています。例えば写真3のように鉛筆を削れるように,物が削れる条件(2次元切削)について学習させたうえで,穴あけの実習をさせています。

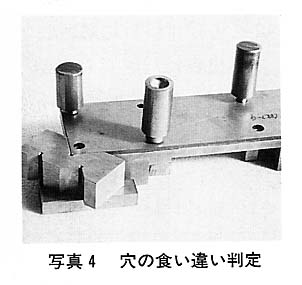

ドリル切削に際しては,捨てけがき線を目安に,穴あけ位置がずれた場合の修正の方法を重点に実習させています。これはNC機械の発達した時代になっても,設備保全を進めるうえで必要な技能であると考えてのことです。・評価=ゲージが入った数によって評価(写真4参照)

4.4 タップたて実習

タップたては第1段階は通し穴のように簡単なものから,止まり穴のねじ切りへと順次難度を高めていき,完成させたものは直角度をゲージにより判定しています。・判定=ゲージとスコヤとの隙間

ねじは締結機素の中で重要なものの1つであるので,高校時代に学んだことの復習と合わせて,生産現場で具体的に必要な知識,技能について,写真7のようなサンプルを使って適正締め付け力の感覚的な体得をし,さらに緩み止めの学習をしたうえで,軸受けの組み付けに進むようにしています。

4.5 やすり仕上げ実習・芯だし実習

手仕上げの中で最も基本になるのが,やすり仕上げ作業ではないかと思います。

技能検定職種「仕上げ作業」のやすり仕上げ技能は,寸法精度・平面精度・直角度など0.01mm単位の正確さが要求されます。

このことにより生産設備に対しての物の見方がより繊細になりオペレータ保全のスキルも向上すると考えられます。実習の内容は,①基準面の平面度と直角度,②軸の水平度・高さ調整,③軸受けの固定とピンの慴動確認の順に作業を進めるようにしています。・判定=ピンの慴動状態

4.6 チェーン取り付け・芯だし・調整実習

生産現場での搬送設備においては,チェーン・Vベルトなどの巻き掛け伝導装置が多く採用されており,そのメンテナンスは,オペレータが担当する場合が多いのです。しかし正しい知識や取り扱いが不足しているため,本来の寿命を短くした例は少なくないのです。

ここでは,チェーンの取り付け・取り替え,ホイルの芯だしおよび張り調整という一連の作業を学習し,本教材を完成させるようにしています。

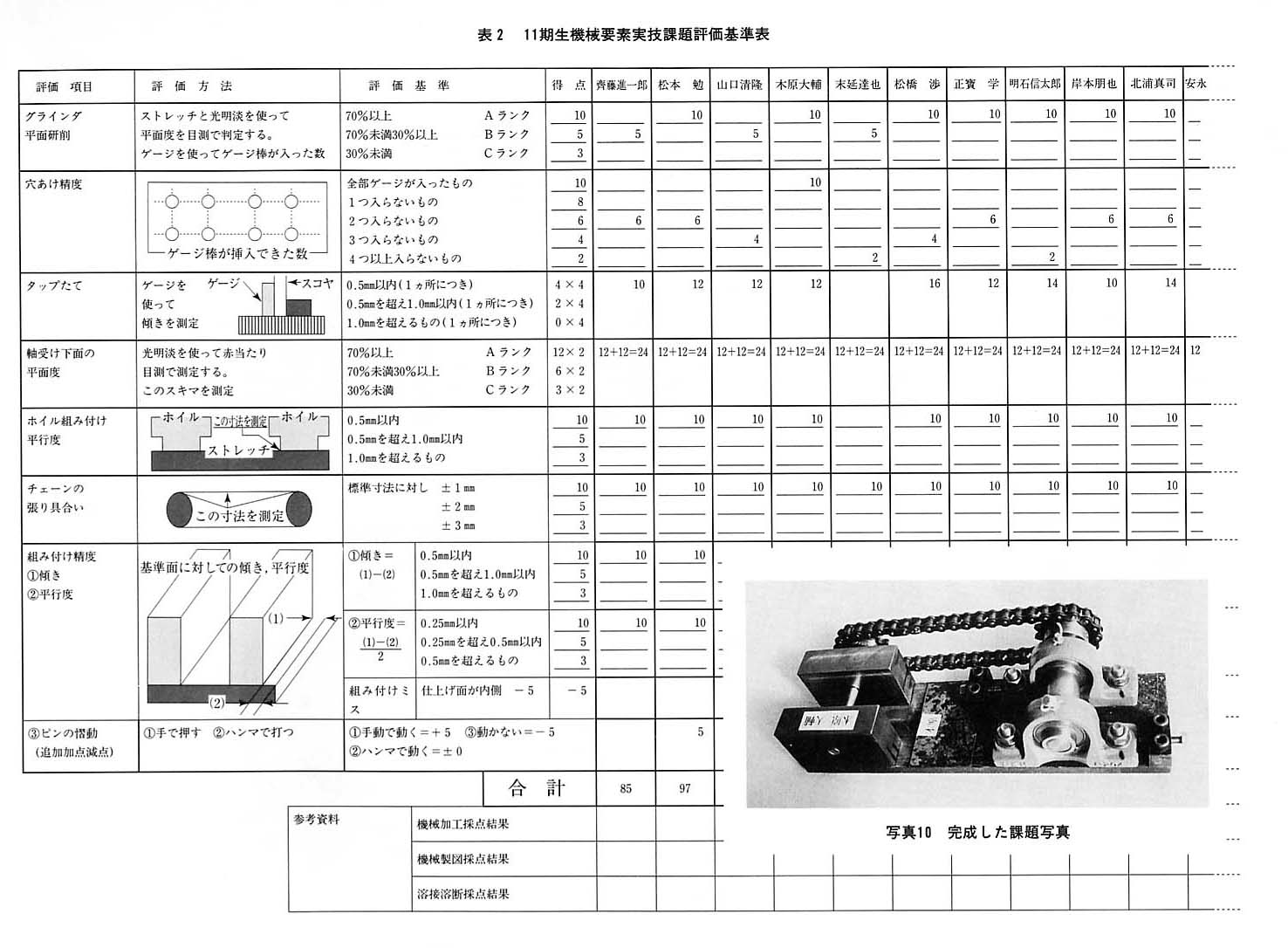

4.7 評価

実習内容のすべてを評価するのではなく,重点を決め評価基準を定め採点しています(表2,写真10参照)。その都度評価することで実習成果の向上を確認できます。

5.訓練への適用・効果

(1) 物づくりの大切さと,喜びが学習できる

太古の昔から人間だけが道具を使い,ものづくりの喜びを感じとる生き物といわれているように,この教材の特徴は実習を進める中で自分の取り組んでいる課題の1つひとつが仕上がっていく工程が確認できるため,熱意を持って訓練できます。

(2) ものづくりの品質の大切さを学習できる

車に安心して乗れるのは,数万点から構成されている1つひとつの部品の品質が保証されているからです。

この教材はそこまでの精度のものではありませんが,各部品の1つひとつの仕上がり精度が寸法公差内にないと組み付けできないか,あるいは組み付け精度に影響するようになっているため,作品の善し悪しが自分自身で確かめられます。

このことは将来,生産現場で働くうえで任された工程,製品を保証すること,言い換えれば与えられた仕事の精度を基準どおりすることが会社の商品を保証することにつながるのだと学ぶことができます。

6.おわリに

本教材の実施によって,当初のねらいどおり楽しみながら技能の習得ができ,かつ熱意を持って集中し授業に取り組ませることができました。

この実習を進めるうえで,また本資料をまとめるにあたり,機械加工担当の先生をはじめ多くの方々のご協力,ご指導を受けており,ここに深くお礼を申し上げます。