卒業製作を終えて特集

- 卒業制作(研究)を指導して1

- マツダ工業技術短期大学校 機械システム系生産技術科

- 前田智彦(2学年担当)・板岡良則(1組担当)・田崎慎吾(2組担当)

1. はじめに

当校では,「修了課題」と称し約5ヵ月をかけ「何らかの自動生産システム」を製作している。修了課題とは,短大2年間に学んだ「知識・技能」の検証であり,それ以上に「広くまたは深く」独自で疑問点を解決し,クラスとしての共同作業により一大システムを製作・稼働させるものである。

ねらいとしては,①CS・品質・コスト・納期意識の高揚,②自己管理および自主性の養成,③チームワークおよびリーダーシップ意識の樹立である。

過去の課題としては,「ブックエンド」「ボックスホルダー」等があげられ,平成8年度,第9期生への課題として,「ペンスタンド自動生産システム」を取り上げた。

2.課題設定の経緯

課題として,「身近で,一般的なもの」がよいわけであるが,昨今はプラスチック製品が出回り,小規模に限定された設備環境の中では取り入れることができない。また,「高圧電源・熱源・水・薬品」の使用も設備管理の面から不可であり,紙および薄い鉄板という材料に限定し,製作品を模索した。

課題決定の条件として,以下を設定した。

- ① 生産システムであること

- ② 新規購入費が50万円程度であること

- ③ 短大内設備で製作可能であること

- ④ 学生の力で製作できること

- ⑤ 期間的に製作可能であること

3.今期課題決定の背景

マツダは自動車製造メーカーであり,第9期生は全員各部門からの「社内選抜」であるということから,何らかの形で「鉄」に携わっており,今後も装置および材料として「鉄」を扱うことは避けて通れない。そのため,基本的な加工・組み立て要素である「切断・曲げ・接合・組み合わせ」を折り込むことが必要として,「ペンスタンド・貯金箱」と決定した。

また,製作品および設備を「商品」という観点からみると「良品」を製作しなければならず,おのずと設備精度は高く求められ,「機械装置をしっかり作り,それを制御して動かす」という思いにはまってくる。

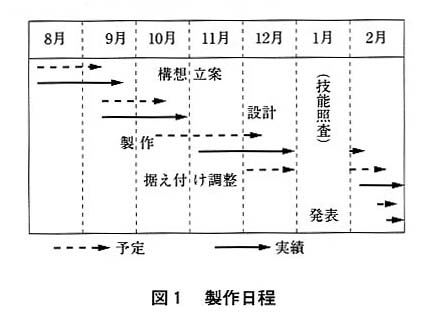

図1に製作日程を示す。

4.課題提示時の条件

- ① 製品材料は,金属を使用する

- ② 製作品の種類として,「形状2種類,オプションによりフタ付き(貯金箱)の選択」

- ③ 新規・在庫の総購入費350万円

- ④ 設備は分解・組み立て・調整の簡素化

- ⑤ 指定技術アイテムの注入

などである。

以下に,1組・2組の製作品および生産システムを紹介し,それぞれの苦労点について述べる。

2年1組担当 板岡良則1.はじめに

私はクラス担当として,2年1組23名とともに5ヵ月間をかけ,修了課題の設計製作に取り組んできた。その間「学生・講師」ではなく「1グループ員」として,苦労し問題解決して完成させ,学生とともに学び発見したことを報告する。

2.課題設定から製作品・設備概略決定まで

96年8月19日,担当者より「今期の修了課題はペンスタンド・貯金箱を鉄板で製作する自動化ラインの製作」と発表された。デスクワークが少なく,あまり気にも止めていなかったペンスタンドであったため,「どういったものを製品として作るべきか」,まず最初の困難にぶつかった。

ここで学生のとった行動は,「市場調査」であり,社内の売店だけにとどまらず,デパート・スーパー・学校付近の文房具店と幅広く,今現在「どういった形・材質のものが主流として販売されているか」を,休日および就業時間後を利用して自らの足で調査していた。その結果,「陳列が最も多く,これなら買ってもよい」と意見が出そろい,円柱状のペンスタンドに決定した。

次に,普段何気なく飲食している「缶コーヒーや缶詰」は,どのような結合の仕方で漏れもせず加工されているのか勉強させるため,近郊の製缶工場に見学の依頼を打診したが,どの工場でも許可がもらえなかった。しかしそのなかで,唯一18リットル缶の製造会社で見学の許可をいただき,比較的大きな工場の中で,少々旧式ではあるが自動生産ラインを見学した。学生にとって,「これから自分たちの手でこのような設備を作りあげていかなければならない」という思いから,2時間の予定が4時間半にも及び質疑を繰り返し,短大内ではおとなしく,あまり前に出ようとしない学生も,「どうにか自分のものにしてやろう」という姿勢がみられ,多くの知識と技能について学ぶことができた。

日頃の授業では,受身的な講義になりがちであるが,このように自分たちから積極的な行動に出る学生を見て,私の授業展開の仕方,ひいては短大の運営の仕方においても参考となり,学生・講師ともいい勉強となった。というのも,リーダーを決定した時点で,私の「修了課題はクラス全員が共通認識のうえ,苦労困難はみんなで解決して作りたい」という思いに同意してくれ,全員のレベルアップを目指していこうと約束したことに起因するものと考える。

3.生産ライン設計から製作まで

工場見学をもとに,構想段階で学生たちが相当苦労を重ねて担当工程内における話し合いを繰り返していたが,私はあまり介入せず部分的なアドバイスをするにとどめ,学生の意見を尊重し設備を製作させることにした。

この構想段階で最も気をつけたことは,「1工程ばかりにとらわれていると前後工程またはライン全体の構想が見えなくなり,他の工程のことを考えなくなる」にある。そのため,話し合いを密にとろうと「週2回の工程別発表会」を設け,前後工程の要求するものを語し合い,自分たちが苦労している点を補ってもらうために発表することで,全員が共通認識を持ち,全員の力で問題解決をするという取り組み方法を実施した。それにより,1つのアイデアにとらわれず自由な発想で話し合い,構想を練ることができ,学生自身も一層自分たちの力で完成させたいという「熱意」がわいてきたようである。

学生たちのスタンスとしても,「アドバイスをもらい考えて実施し,よい結果が出ると水平展開をして貧欲に取り組む」であった。私自身時々自分の意見を強制しがちであるが,今回学生のとった行動のように「貧欲に何事も取り組んでいかなければなかなか前には進めない」ということを再認識させられた。

4.生産設備の苦労と改善過程について

今回一番のセールスポイントであり苦労点でもある,「はぜ組」「巻き締め」の工程につき紹介する。

(1) はぜ組み

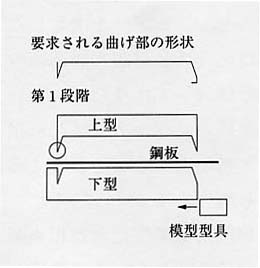

工場見学では,大型モータを使用して「カム機構」により曲げと接合を行っていたが,短大内の予備品および新規購入予算ではとても製作できないため,エアシリンダを使用することにした。はぜの曲げ部形状は,当初型具による曲げ加工を行おうとしたが,負荷の関係で下図のように変更していった。

・第1段階

このような型具にて要求される曲げ部の形状曲げを行うと,○部分第1段階が早く当たり負荷がかかるためエアシリンダではプレスすることができず,プレスする力が右側にずれることがわかった。

上記現象から,上側シリンダの取り付け部を左側にずらし,芯を変えてトライしたが○部分の負荷が大きくなりすぎて曲げられなかった。また,圧力を上げてみても同じ現象となった。

・第2段階

上記をもとに型具の分割を行い,曲げ部を実現させた。

(2)巻き締め

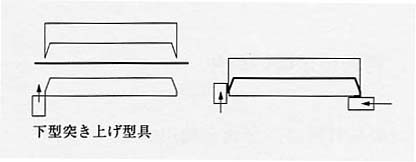

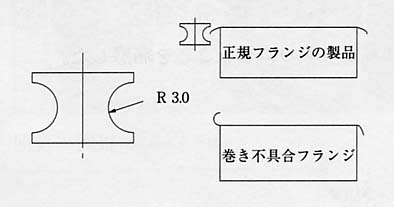

修了課題において,一番苦労したのがこの巻き締めである。工場では,高速回転で「2重巻き」を行っていたが,内容物の漏れを考える必要はないことから,強度のみを考慮し設計・実験した結果,「1重巻き」でもペンスタンドとして十分な強度が得られることが確認でき,製作した。やはりここでも大型モータが使用できず,オリエンタルモータで回転を与えることとした。この巻き締めの中でも「巻きのローラ」について苦労した点を紹介する。

・第1段階

旋盤にて実験した結果,下記のようなローラにすれば巻くことができると確認でき,設備に取り付けて実験を行った。その結果,位置決めの精度によりローラの接触する部分がばらつき,巻き方向が内側ではなく外側に巻く場含があることが判明した。

・第2段階

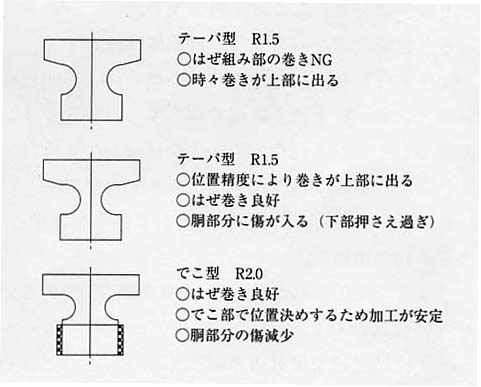

上記のような不具合が発生し,改善してきたローラ形状変更過程を下図に紹介する。また,過程にて発生した不具合現象を同時に示してある。

5.おわりに

その他切削工程の自動段替え装置や,制御部門のビジュアルベーシックを使用した管理システムなど,紹介すればきりがないが,代表的なものについてまとめた。

修了課題を通じて,学生の取り組みに対いする講師側の体制や姿勢,また問題解決における知識レベルでの個人差に応じた対応など,学生とともに取り組んだことにより,一層学生の思いが理解できるようになった。また,「受動的な授業」より,「能動的な授業展開」を行うことにより,学生のレベル向上につながることも勉強させていただいた。

今,社内において「技能伝承」が大きく取りざたされているが,レベルに違いはあるものの,修了課題においても授業で行った知識・技術・技能の積み重ねによる「技能伝承」を見たような気がする。

技術・技能に多様性が求められるなか,短大内での授業では少ないかもしれないが,修了課題のように「自作して知識・技能を得る」ことで,教えられる側だけではなく教える側の理解度・信頼度が高まりすばらしいものになることを痛感した。

1.はじめに

修了課題製作にあたり,苦労した点を「管理面・運営面・意識面」の3点から述べたいと思う。

2.管理面

約半年間の長い活動期間を計画的に運営していくためには,当然のことながら「スケジュール管理」が必要となる。管理の良し悪しによって,結果にも大きく影響してくるため,最も重要なところである。

しかしながら学生にとっては,この「管理」というものが一番難しい面でもある。

今回,スケジューリングについて「PART法」という手法を用いることが企画側からの1つの課題となっていた。学生自らがPART法について調べ,その手法のメリットを生かしたスケジューリングをさせる。学習と実践を同時に行う理想的な企画ではあるが,結果的にはこのやり方はうまく機能していなかった。「管理業務」について学んでいないところに,初めて耳にしたような手法を使えと言われてもできないのが当たり前である。それ以前に講師側の事前勉強も不足していた。

このような形で立てた計画であるため,掲示するだけの計画表や進捗表となっていた。そのために進捗がフォローできず,「何が,どれくらい遅れているか」等が目に見えなくなってしまった。スケジュールに対して,約1ヵ月の遅れを取り戻すために,工程ごとの中日程,個人単位での小日程を作成し直した。特に小日程には,個人名を入れ,作業時間の見積りから作業完了納期,品質の確認までを担当者に責任を持たせるようなものにして,日々の進捗をフォローさせた。結果,総括リーダー,各工程リーダーが作業の進捗を一目で把握でき,的確な指示も出せるようになった。

管理するための帳票類が単なる飾りものでなく,実作業に適したものであってこそ初めて機能し,結果が出せるということを理解させることが最重要であり,また困難なところでもある。

3.運営面

1クラス24名での活動を進めていくために,総括リーダー1名,各8工程に工程リーダー,および制御担当を置いた。形式的には総括リーダーを項点としたピラミッド型であるが,実作業は全員参加を基本に「構想・設計製図・加工・組み立て・調整」を行った。

その中で難しいのは,「リーダーとしての業務」をどうとらえて指示を出していくかである。総括リーダーについては,修了課題で求められているアウトプットが「設備の完成にあるのか,そのプロセスの中で学んだことを形として残すのか」どちらが優先であるかの判断で悩んでいた。それによって各工程リーダーへの指示にも迷いがあった。

クラス担当という立場から,設備の完成もプロセスの重要性も両方ともに優先であることを説いたが,「実際にはどちらもおろそかになるのであれば1つに絞り込んで完壁を目指したい」というのが総括リーダーの考えであった。本音の部分では「どちらかを捨てて精神的に楽になりたい」という気持ちもあったのだと思う。最終的には「設備の完成を第一に考える」ということで,クラス担当と総括リーダーの意思を統一した。

総括リーダーの立場から,100点の結果を出すために頑張ることは必要である。しかし,複数のアウトプットを求められ,状況に応じて求められたものに対し,「100点と50点より,80点と80点のほうがよい」ということを理解させる必要がある。せっぱ詰まった状況でこのことを理解させることは至難の技であった。

各工程リーダーについては,作業の指示・進捗管理・前後工程との調整等,実務部分での難しさがある。管理面のところでも触れたように,個人に業務状況が見えない状態では,作業指示を出した後担当者に任せっきりになってしまう。そのため「品質や納期」に対して的確な判断・指示ができず,全体的な遅れを招く結果となった。これは「判断するためのデータが少ない」といったことが原因としてあげられる。その中で,先述した1次的な帳票類の整備の問題もあるが,ここで問題なのは2次的部分である「不具合発生時の対応」である。不具合に対して十分な原因追究を行わず,暫定的な対策で逃げる場面が多くみられた。知識として,「データでものを言う」「現場現物主義」ということを理解させることはできても,実践することは難しいと痛感した。実際にその現場で,一緒になって「条件と結果の相関」を見たり,「判断基準」を作ったりすることが必要であった。

4.意識面

総括リーダー・各工程リーダーについては,完成を目指す前向きな姿勢が十分にうかがえた。逆に工程内のメンバーについては,指示待ち型(受け身)の学生もみられ,指示がなければ作業しない(できない),自分に何ができるかを考えた行動がとれない。また,自分にはその作業がうまくできない(苦手)からといって,指示を受けない学生もみられた。このような学生の意識は,「やらされている」といった受け身のものである。完成させることは「短大のため」「講師を満足させるため」であり,「自分たちのために取り組んでいる」という「プラス思考の発想や理由づけ」ができないのである。

このような学生に対して,修了課題の完成が自分自身にとって大きな自信につながるものであること,頑張った分だけその自信が大きなものになることを理解させる必要があった。またその自信は,短大生としての「誇り」を持つことにもつながると確信して「意識改革の指導」を行った。

また,1人ではできない仕事も,チームを組み協力しあうことで「5の力が10にもなること」を実感させなければならない。将来はそういう仕事の取り組み方も必ず必要になることも含めて,すべては「自らの成長」のためのものであり,むだなものではないことを理解させることが最大の難所であった。

5.おわりに

両クラスとも生産システムとしての完成度は「80%程度」でまだまだではあるが,困難な課題に立ち向かい,最後の追い込みにより設備を連続運転できるまでに仕上げた。

結果的にその過程が重要であり,自分たちが掲げた「高い目標」に向かい努力し,自分たちの力で作りあげたことが尊く,自分たちの可能性を発見して卒業,そして職場配属となった。短大2年間に学んだ多くのことを,自分の将来ひいてはマツダの将来に向けて生かしてくれることを願ってこの報告を終了する。