卒業研究・製作を指導して特集

- 卒業制作(研究)を指導して3

- 岩手県立高度技術専門学院 機械システム科 斉藤 裕之

1.はじめに

岩手県立高度技術専門学院(高卒対象2年課程の機械システム科,制御システム科,情報システム科および設備システム科の4科,総定員160名)は,本県「北上川流域テクノポリス開発計画(高度技術の匠の里づくり構想)」の主要プロジェクト事業で“複合化した技能・技術を合わせ持った実践技術者”の養成を目的に,県立水沢職業訓練校の再編施設として,平成2年4月に岩手県水沢市に開校し,また,あわせて“産業人の職業能力の開発・向上”を目的に水沢人材開発センターを附置している。

本学院においては「複合化した技能・技術を合わせ持った実践技術者」の育成のため,以前の複合訓練科目による訓練教程を定めている。つまり,機械システム科では精密加工科および旧工場管理科,制御システム科ではコンピュータ制御科および電子機器科,情報システム科ではプログラム設計科および経理事務科,そして,設備システム科では配管科,電気工事科および冷凍空気調和機器科の各複合訓練教科を主体として訓練教程を構成している。

このように,本学院は,北上川流域テクノポリス開発計画推進のための支援施設として,県内企業の産業技術の高度化等に対応できる実践技術者の育成施設として設置され,開校以来すでに400人余の学生を主に県内企業に就職させており,今後,ますます優秀な人材を供給できる体制の整備・充実に努めているところである。

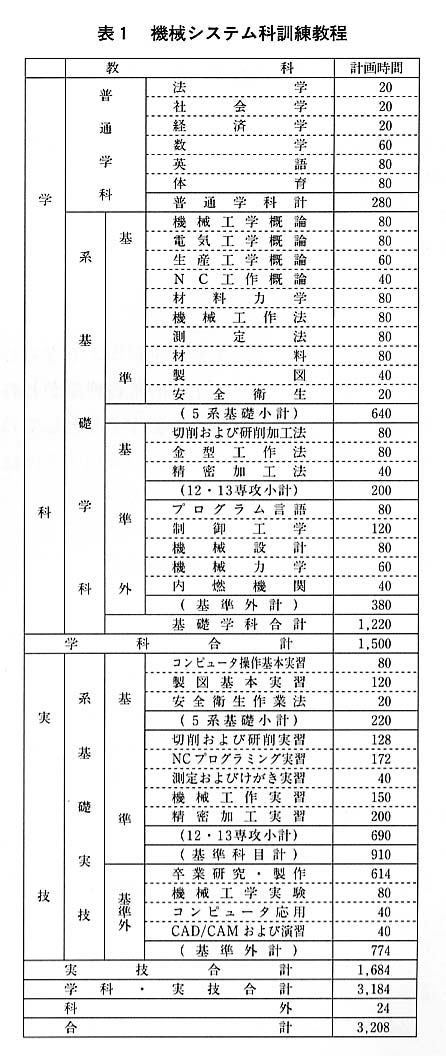

2.機械システム科の訓練体系

表1に機械システム科の教程を示す。

本県の県南部である胆江地区(本学院の立地地域の水沢市と江刺市・胆沢郡の地域一帯)は,古くから“南部鋳物”と呼ばれる鋳物産業が盛んな地域であり,鋳物産業では以前からの技術・技能(汎用工作機械等の利用)と,CAD/CAM等を駆使して型の製作等を行っている。また,近年,この地域には自動車関連や半導体関連企業等の工場も多く進出してきており,その生産体系も自動化されたラインが多数を占めているのが現状であり,ほとんどの学生たちはこれらの企業に就職しているので,地場の産業と近年の進出企業との,双方が求める人材を育成するための訓練教程を編成している。

この実践的技術者養成の集大成として,応用実技部分を卒業研究・製作(訓練時間は全訓練時間のおよそ20%を占めている)として設定し,2年次に実施している。

卒業研究・製作では,実製品を製作する中で製品を設計・製作するには機械工学的基礎論がどのように適用されているか理解し,製作手段としての工作機械(汎用・数値制御工作機)の運用・操作技術を高めるのが目的である。

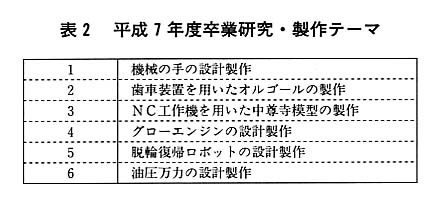

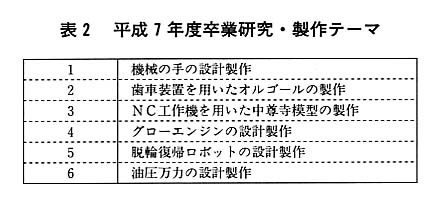

3.卒業研究・製作の指導の実際

平成7年度に機械システム科の学生が行った卒業研究・製作のテーマの一部を表2に示す。

機械システム科の卒業研究・製作では,学生が個々に,自ら消化できるテーマ内容を,個人または複数でほぼ自由に設定させている。そして,1人の指導員が指導を担当するテーマ数は,おおよそ2~3テーマである。

卒業研究・製作の進行過程は,標準的には,以下の手順で実施・推進していく。

- ① テーマの設定

- ② テーマ実現(設計)のための機械工学的根拠,各種工作機械などの操作能力の再定着,教科・実技では学んでいない論理・技術の習得

- ③ 製品の設計・製作

- ④ 製作した製品の検討

- ⑤ 卒業研究・製作発表

卒業研究・製作(実施期間は6ヵ月,予算は1人4万円程度)開始時のテーマ設定は,学生たちにとってはかなり困難な作業のようである。

私が卒業研究・製作の指導を担当するのは今年度で3回目になるが,誰もがこの過程で相当な壁に直面している。テーマ設定を困難にさせている原因は,機械に対する興味,モノ作りに対する興味が低いためではないかと考えられる。

テーマ実現のためには,機械工学的基礎理論と各種工作機械などの操作能力の復習,また,教科および実技では学んでいない論理・技術の習得が必要となる。特に,1年次の教科の授業時で既習の理論・原理等は,その時点では何のために使うのであろうか,と疑問を持っていた学生も,この卒業研究・製作を通して理解できるようになり,機械に対する興味も一層増してくるように思われる。そして,実際に製品を作るという作業が,これほど困難を伴うことなのか,ということも実感できる。

設計・製作作業では,製作上必要となる汎用工作機械,または数値制御工作機械(マシニングセンタ,NC旋盤,放電加工機)等の運用・操作技術に関しても,どのような加工に適しているのか,どのような加工手順にすれば効率がよいのか,などを検討しなければならない。実際,実技の授業で行った工作実習は基本作業であり,基本作業を越えた範囲の操作能力がなければ実製品の製作には役に立たないので,その応用技術を習得しなくてはならない。

また,卒業研究・製作では,これまであまりよく学ばなかった分野についても,自分から積極的に必要な事項について,独自に学んでいかなければならないという面もある。

例えば卒業研究・製作を機械制御とした場合,理論的には学科で自動制御,実技で各種言語の演習を通して学んではいるが,実際のモノを制御することに関しては十分に学習していないので,新たな学習が必要となってくる。このような場合,学生とともに指導員も一緒に“try&error”を実践していくことになる。このような製作実践を通じて指導員の指導技術も向上していくと考えられる。

製作した製品の検討は,最終的に完成した製品の性能チェックと,自分たちが思い描いたような作品に仕上がったかを確認する作業である。

製品製作では,設計段階で具体的に完成した図面に従って加工を施していくが,設計段階では予想もしなかった段取りの不手際や設計変更が生じたり,また,加工法や材料が適切でないときもでてくる。ほとんどの学生は,必ずといっていいほど“ハメ合い”や“仕上げの程度”が不適切で,手直しが必要となる。このことを通じて学生は,機械製品の難しさを実感するのではなかろうか。

次に,卒業研究・製作発表について述べる。

平成7年度の機械システム科卒業研究・製作発表会の発表時間は,1人の発表時間は7分,質疑応答時間は5分である。また,複数人で行った場合には発表時間は10分,質疑応答時間は5分である。

聴衆者は本学院機械システム科学生(1・2年生),および職員など50名前後になる。このような聴衆の前で,自分たちの行ってきたことをOHP,発表要旨を用いて発表するのは,おそらく学生たちにとっては初めての経験になるのではないだろうか。ある者は冷や汗をかきながら,またある者は資料ばかりに目を通しながら発表していた。

発表方法等が著しく貧困なものは,再度発表のやり直しということで対応した。いわゆる発表方法が貧困なものとは,発表時間に対して過不足・過剰があったもの,発表資料の内容が乏しいものである。

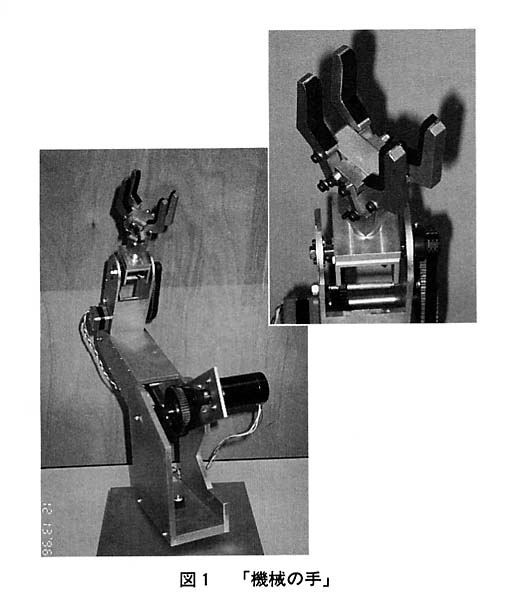

表2中の「機械の手」の製作を例として,実際の卒業研究・製作の流れを以下に示す。

(1) テーマ設定

基本的には「機械の手」の製作では,「機械の手」に関する設計手法,製作技術の獲得に主眼を置かせ,「機械の手」の制御は付属的なものとした。テーマ設定はこのグループの場合,1~2週間で終えた。なおテーマ設定の際には今後の日程スケジュールにも留意させた。

(2) 設計および製作

テーマが決まってしまえば卒業研究・製作の半分以上の作業は終えたのと同じくらいである。あとは「それを実現するために何をすればいいのか」を順序だてて実践するだけである。このテーマでは,

① 資料収集

② 機械の手の仕様決定(材料・機械要素などの決定)

③ 設計

④ 加工(加工に使用する工作機械の選別と工程決定など)

⑤ 組み立て(現物合わせ)

⑥ 仕上げ,微調整

⑦ 完成

の7過程で作業を進めさせた。

資料収集とは,「機械の手」とはどのような機構を有するものかを決定するための知識を得ることや,設計製作に関する各種理論,工作機械の操作技術の再確認,または,新たな知識を習得することである。これらの資料収集は,いずれの製作過程に対しても行われるものであるから,資料収集段階のみで行うものではない。

「機械の手」の仕様決定(材料,機械要素などの決定)では,基本の仕様(可搬重量,速度,制御モータの個数,位置精度)を決めた後,詳細設計を決める方法で行う。この場合,常に完成する製品の全体像を具体化しながら作業を進めるよう指導・助言した。学生たちは,初めて自分自身で製品を製作するので全体像を想像せず詳細なものばかりに注意を向けたり,またその反対に詳細な部分をなおざりにするなど,いずれの場合も全体が不完全になる恐れがあるので,それらの点に気をつけるよう指導した。

その後設計作業に入るわけである。

加工に対しては,この要素を加工するにはどの工作機が適切かと,その加工工程を検討する。

1年次の実習作業では,加工工程はこちらの指示したもので行っていたため,材料の機械的特性および要素の形状を考えながら工程を考えるのは,かなり苦労していたようである。

この後の組み立て段階では,加工または設計が不十分な場合はもう一度やり直しとなる。

この段階を過ぎ,微調整をし,完成品となる。

図1は完成した「機械の手」の全体である。右上につかみ部を示した。

(3) 評価および発表

これの動作はステッピングモータをBASIC言語にて制御させる方法であった。あらかじめ以前の学生たちが製作したBASIC言語プログラムに手直しをかけたものであったため,プログラムは比較的安易に完成した。

いざスイッチを入れる段階になると,1回目ではうまく動作しなかったが,いく度か繰り返しているうちに動作したのである。このときの学生の喜びようは大変なものであった。そこには,モノ作りに充実感を覚えたような感じさえあった。発表のときには,設計製作過程でさまざまな経験をしていたため,非常に内容の濃いものであり,質疑応答の際も的確な回答を行っていた。

4.今後の指導法について

テーマ設定に関しては,これまでのように学生が自主的にテーマを設定するのもよいが,各指導員が持っているテーマを学生が選択するのも,1つの方法であると考える。このようにすれば各指導員が専門的な知識を持った分野なので,各学生に対する指導がより専門性を帯びてくることにもなる。また,テーマ設定を困難にさせているのは機械に対する興味,モノ作りに対する興味が低いためと考えられるので,通常の訓練時にも機械に対する興味を増すような指導を,今以上にする必要があると考える。

さらに,卒業研究・製作では,一定時期に汎用工作機,数値制御工作機,測定装置等の装置の使用が集中的に増加する(特に2~3月上旬)。その場合,工作機械・機器の作業待ちの時間が増えてしまう。これを解消するためには,テーマ設定あるいは設計段階で機械・機器の使用計画書を策定させることも必要である。これを実施することで,効率のよい卒業研究・製作が実施できることになると考える。

5.おわりに

学生たちは,2年生において設定されている卒業研究・製作を通して,モノ作りの難しさ,あるいは,テーマを設定してそれを消化する難しさ,人に自分の思っていることを伝える難しさ,を実感したと考えられる。また,今後このような経験は,人生において遭遇するあらゆる場面に対しても大いに役立つであろう。

今後は,これらの卒業研究・製作で経験したことをもとに,よりよい卒業研究・製作の実践,ならびに日々の指導に役立てていきたいと考えている。

本報告書を作製するにあたり,ご指導ご鞭撻を受けた機械システム科職員,ならびに本学院職員に対し感謝の意を示します。

〈参考文献〉

小原 淳,高橋 満,樋口琢磨:「機械の手の設計製作」,平成7年度機械システム科卒業研究・製作報告書