切削工具の自動切り粉取り工具の開発特集

- 機械系の能力開発2

- ポリテクカレッジ群馬(群馬職業能力開発短期大学校)千葉 正仲

1.はじめに

切削加工の自動化・無人化にとって,切り粉の処理は非常に重要な問題となっている。切り粉の排出がスムーズにいかないと,作業性や環境,そして安全面で支障が出てくる。切り粉の排出方法には,工具から直接取り除くものと,工具から取り除かれた切り粉をその工作機械より排出する方法の2通りに分けられるが,今回考案製作した切り粉取り工具は前者によるものであり,特に穴加工ではドリル,エンドミル等に切り粉がからみつきやすく,その切り粉が仕上げ面にキズをつけたり,切削工具のチッピングや損傷を招き,その結果,仕上げ面不良や寸法精度が安定しない等の問題が発生していた。

そのため,工具にこのような切り粉がらみが発生したときは,作業者が機械を停止させ,切り粉取り棒なるもので毎回のように取っていたため,非常に作業性が悪く,また回転している切り粉を取ることもあり,いつも巻き込まれる心配があり,作業性だけでなく安全面でも問題となっていた。

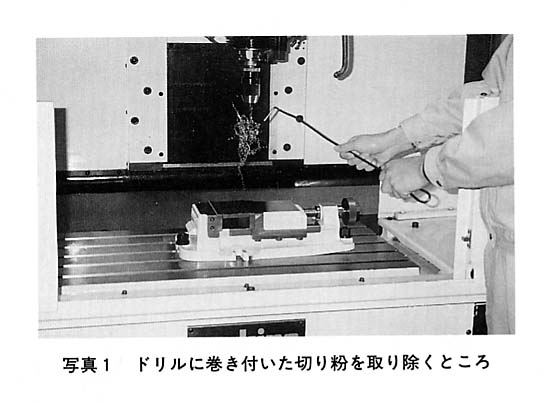

写真1はドリルに巻き付いた切り粉を取り除くところである。

今回,製作の「切削工具の自動切り粉取り工具」は,このような欠点を除くために考案製作されたもので,能率的に,かつ安全に切り粉を取る工具を開発したものである。

2.プロペラ型・ドリルの自動切り粉取り工具の失敗発明

数年前のことである。難削材ステンレス鋼304材でサーメットドリルの耐久実験を行っていた。このような難削材加工では切削油剤が不可欠であり,切削油剤なしでは2~3穴程度しかあけられないのが実際である。

この実験において,ドリルに切り粉が巻き付き,その切り粉がじゃまをして切削油がドリルの刃先に届かないためドリル破損が多発し,ドリル本来の寿命データが得られなかった。

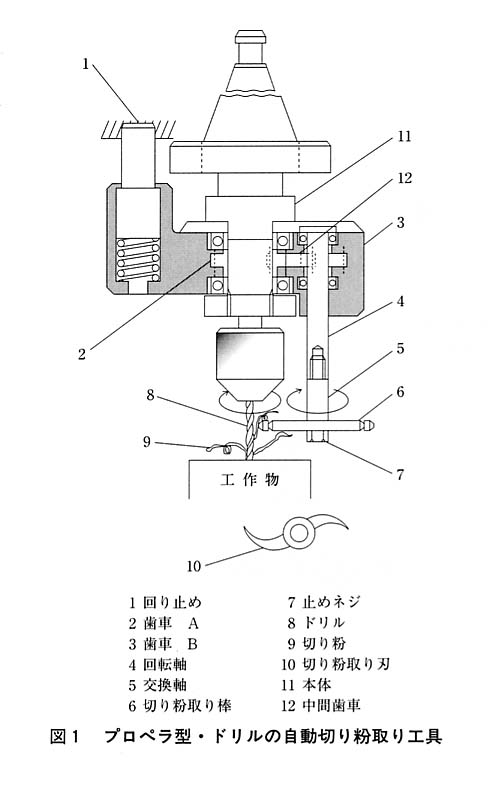

そのため巻き付いた切り粉を取り除く必要があり,そこで考案したのが図1で示すようなプロペラ型・ドリルの自動切り粉取り工具である。

これはドリルの横に回転軸を設け,その先端にプロペラ型の切り粉取り刃を取り付けたものである。ドリルから排出された切り粉を,この切り粉取り刃がドリル回転と逆向きに働き,切り粉を高速回転で迎え撃つ仕組みにしたものである。しかし,実際に製作し,使用してみると大きな問題が2つ出てきた。1つは工作物に止めネジがあたるため,穴あけ深さが限定されること,2つめは切り粉が切り粉取り刃に巻き付き「だんご状態」となり,切削不能となることである。

以上のような欠点をふまえ,次に考案開発したのが今回,卒業製作のテーマとしたエアによる切削工具の自動切り粉取り工具である。

以下この切削工具の自動切り粉取り工具の開発製作について述べる。

3.構造の説明

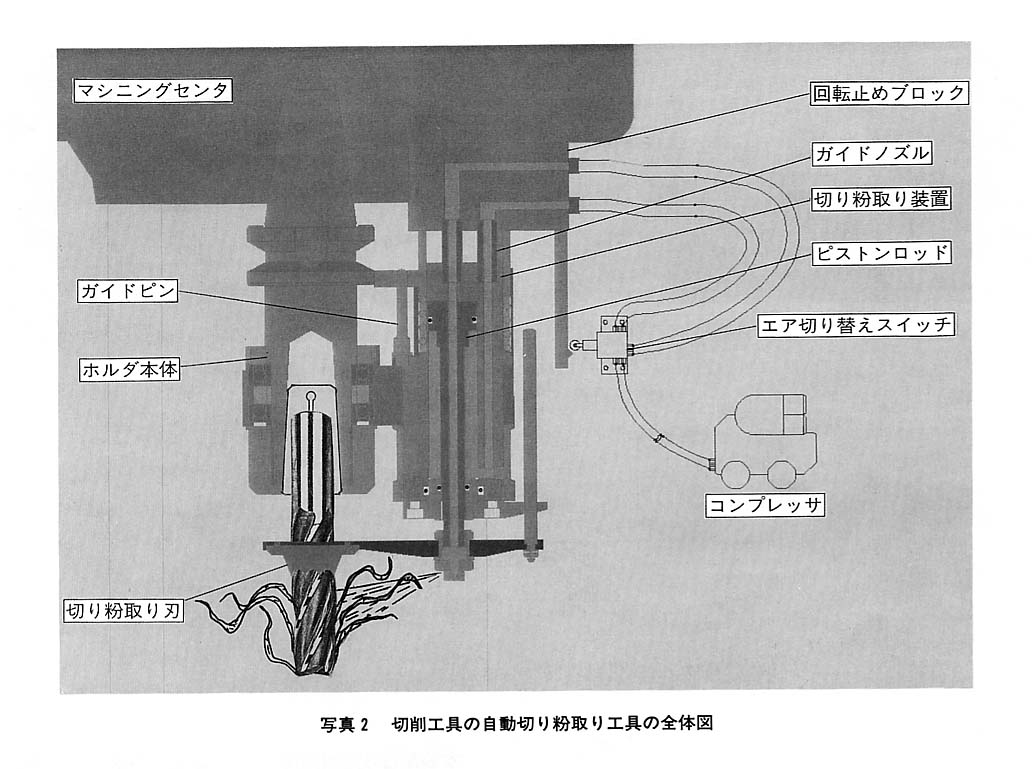

写真2は今回製作の「切削工具の自動切り粉取り工具」の全体図である。

構造はホルダ本体の横に切り粉取り装置を取り付けたものであり,切り粉取り装置にはピストンロッドとガイドノズル2本が設けてある。これは位置決めと装置全体の回転止めの役割をしており,ピストンロッドの先端部分には切り粉取り刃がついており,これにより,からみついた切り粉を取り除く構造となっている。NC工作機械等で,この工具装置を自動工具交換すると,工作機械側に固定されている回転止めブロックにガイドノズル2本が入り,通常工具と同様に切削加工を行うことができる。

切削工具に巻き付いた切り粉は,ピストンロッドをエア動力で上下作動し,先端についている切り粉取り刃で除去するものである。また,ピストンロッドの中心には穴があいており,ドリル,エンドミル等にひっかかっている切り粉をエアが吹き飛ばす仕組みになっている。

また,工作機械ヘッドの上下機構(Z軸方向)のところへ,エア切り替えスイッチを設置しておけば,プログラム運動により自動的にエアの切り替えができ,加工と切り粉除去の自動化ができるものである。

本製品は現在開発されている高圧のクーラント等を使用しないため作業環境を汚す心配もなく,また大きな設備も必要としないため,汎用機械にも十分に対応できるものである。

4.切削工具の自動切り粉取り工具の製作

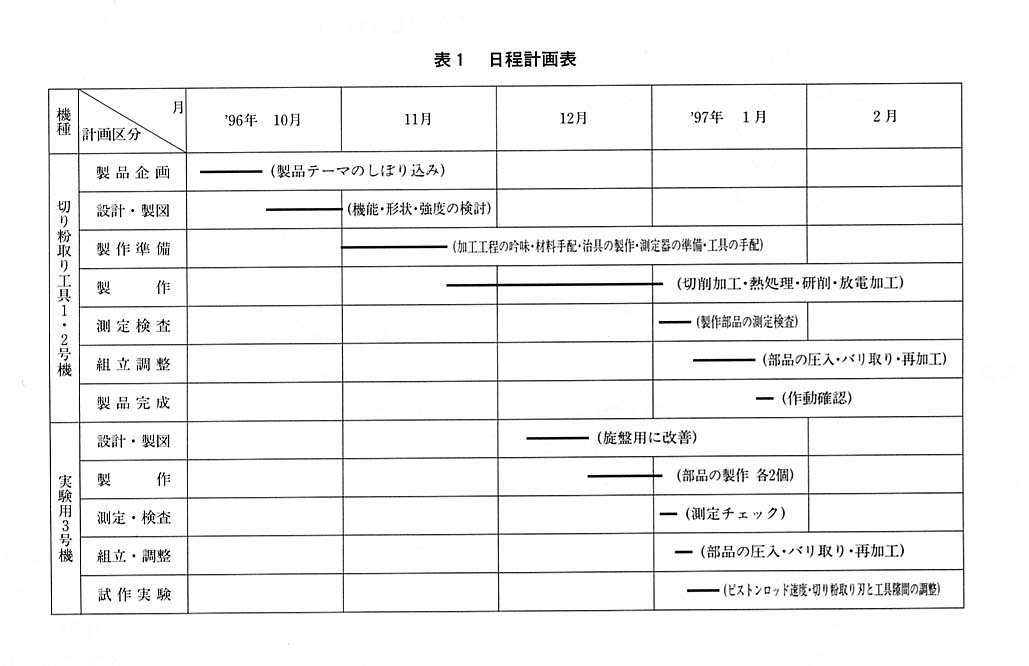

製作台数は3台とし,そのうち1台は実験用として製作を行った。製作にあたり,作業の進行状況や納期の重要性を認識させる意味で日程計画を作成し,期日までに完成することを目標とした。

表1は日程計画表であり,10月から開始し平成9年の1月中旬を完成目標とした。

4.1 設計製作

はじめに機能と構造を理解するため,全員が主要部の基本設計と各自加工担当する部品の設計製図から開始した。

製作では加工する全部品をそれぞれに割り当て,各自が加工条件や加工工程の検討,工具の選定発注,使用治具の製作等から始めた。旋盤加工では小物や長穴加工,偏芯加工の応用作業が多くあり,特に工作物のアンバランスや高回転からくる危険性に十分配慮しなければならなかった。

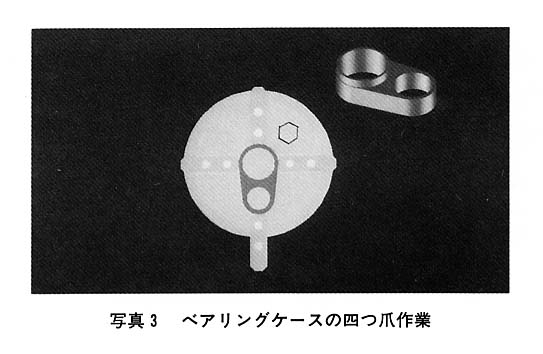

写真3は四つ爪チャックによるベアリングケースの偏芯作業であり,四つ爪チャックにバランスウェイトを取り付け,また工作物の中が空洞なため締め付け力や回転数に十分に注意する必要があった。このような危険作業では,安全に作業を進めるうえで作業手順書を作成し,各自危険箇所の確認と,特に危険な箇所では意識のギヤチェンジをしながら安全作業に徹して行った。

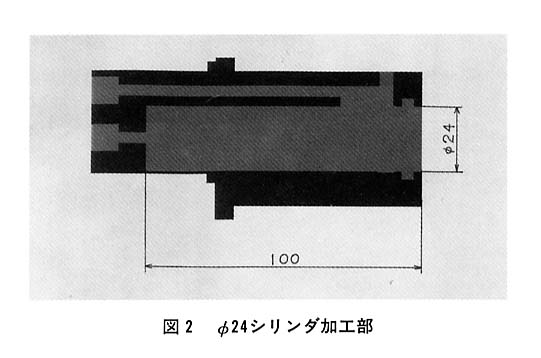

また,ネジ切りやテーパ加工,長穴加工では困難を要した加工であり,ミスを最小限にするために何回も繰り返し練習を行い,そして本番にのぞんだが,それでも不良品の山ができてしまった。特にピストンロッドが組み込まれているシリンダ加工では長穴のためバイトのビビリが発生し,寸法精度,面粗度が定まらないうえ,バイト逃げ以外のテーパがつき,旋盤本体のレベル調整からやりなおした。

図2は長穴加工部のピストンが組み込まれるシリンダ部分である。

4.2 測定検査と組立調整

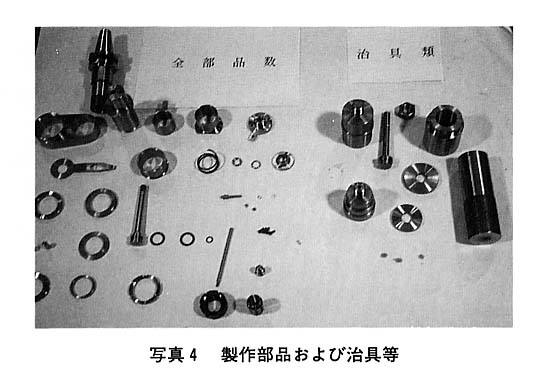

写真4は製作部品および治具等であり,総部品数は100点以上となった。組立前に測定検査を行い組立に入ったが,それぞれ加工時に寸法チェックを行ったはずであるが,寸法公差,形状,仕上げ面不良があり,これら全部について再加工を行った。

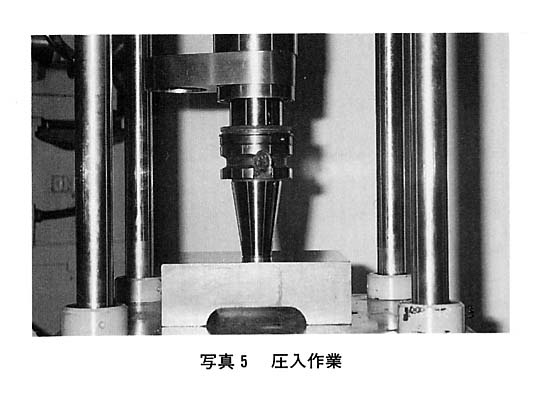

組立調整は比較的順調に進んだが,ベアリング圧入作業で面取りがされておらず,そのためベアリングのくい付きが悪く斜めに圧入され,手直しを行ったが,圧入されたベアリングが取れず,結局再加工となったため,非常に時間を要してしまった。加工担当者は「面取りぐらいなんとでもなる」と思っていたらしいが,加工の基本はまず図面指示どおり製作すること,これがいいかげんであると組立時に問題が発生したり,たとえ組立られたとしても性能試験等に影響を及ぼしたりする。その結果,設計が悪いのか,加工が悪いのか後々の対策において混乱を招く原因になりかねない。いくら寸法精度や仕上げ面が良くできていても,面取り1つで製品のできばえを良くもし,悪くもすることをこんこんと説明した。

写真5は問題のベアリング圧入作業である。それにしても,ここにきてのミスは大きく,手直しに予想以上の時間がかかった。

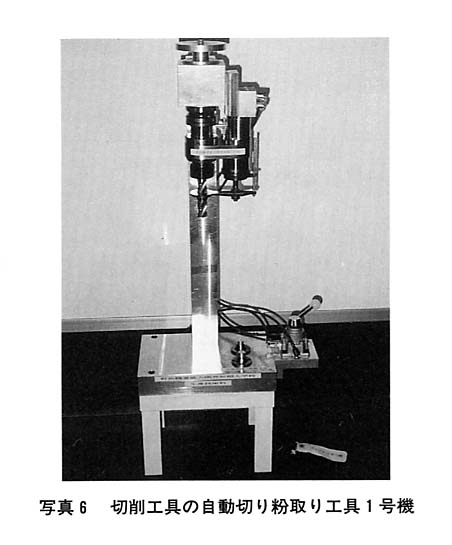

最終の組立調整はエアユニットを組み作動してみた。その結果ピストンロッドとシリンダ間のかじりもなく比較的スムーズに動き,切削工具の自動切り粉取り工具1号機,2号機の完成となった。

写真6は完成した切り粉取り工具1号機である。

5.試作実験

実際に切り粉が取れるかどうかの実験を行うため,自動切り粉取り工具の3号機を製作した。

本来ならば自動切り粉取り工具1号機をマシニングセンタに取り付け,実験を行いたいところであるが,マシニングセンタはリース機器のため,回転ブロックを取り付ける加工ができないため,汎用旋盤の芯押し台に,簡単に取り付けることのできる切削工具の自動切り粉取り工具の3号機を試作し,これで実験を行った。

実験ではピストンロッドの速度,設定圧,切り粉取り刃と工具(ドリル)の適切な隙間について調べた。設定圧は0.4~0.6MPaで,ピストンロッドの速度は遅い速度より早めがよく,切り粉取り刃と工具の隙間は1~2mmでよく切り粉が取り除かれた。切り粉取り刃と工具の隙間が狭いと,切り粉詰まりが発生し,広いと切り粉が隙間にもぐってしまう結果となった。

この実験で切り粉が取れるという一応の確信を持ったが,今後工具への切り粉の巻き付き形態から,数多くのデータを取り,これらの最適条件の設定が必要と思われる。

写真7は3号機による実験で,切り粉がドリルにからみついた状態である。

6.おわりに

「使える製品を作ろう」をモットーに,卒業製作を指導してきた。学生にはすべてが,高度で応用作業の製作課題だった思う。製品の企画から完成までの一連の工程を通して,物造りの大変さを実感したのではないだろうか。基本的なことは,勉強したつもりであっても,加工段取りや加工条件等は理論どおりにはいかず,そこには経験に裏づけられた高度の「技」があって初めて,製品完成ができることを痛感したのではなかろうか。とかく3K職場となりがちなこのような物造りに誇りを持ち,彼らには将来リーダーとして,おおいに活躍してもらいたい。当校で学び,体験したことが今後の実践の場で役立つことを期待したいと思う。