空き缶つぶし1号機の製作特集

- 機械系の能力開発5

- ポリテクカレッジ宮城(宮城職業能力開発短期大学校)伊藤 秀夫

1.はじめに

卒業製作で“物作り”を目指す学生を募ったところ2名の希望者がでた。

テーマの選定に当たっては,これまでに学んだ加工や設計製図などに関する知識や技能・技術を発揮できることに主眼を置くことにし,学生と具体的なテーマの検討を進めた。

例年のように学生からはいろいろな案が出されたが実現困難なものが多く,次の点から課題を絞ることにした。まず第一に,これまでの学習の集大成といえるような内容であり,学生自身の力で完成が見込めること。第二に完成した作品に実用性があり,できれば校内で有効に利用できることとした。その結果,最近社会問題としても関心が高まっている「空き缶つぶし機」1)を選び,これを製作することにした。

2.既存の空き缶つぶし機の調査

空き缶つぶし機はすでに商品化され一部で使用されているので,学生とともに情報の収集から始めた。県内では,設置台数は少ないがスーパーの店頭や学校,高速道路のサービスエリアなどに設置されていた。

写真1は,県内のあるスーパーの店頭に設置されている空き缶つぶし機である。

調査の結果,空き缶つぶし機は,用途により2種類に大別できることがわかった。1つは飲料用の自動販売機付近に設置され,1個ずつ投入し処理されるもの。もう1つは回収業者や自治体などが回収した後にまとめて処理されるものであった。後者は一度に数十個投入され連続的につぶされるものであり,1時間に2000~3000個の処理能力を持つものもあった。この種のものは,缶を横方向につぶしていることから,多分,連続回転する2つのローラでつぶしているものと思われる。なお,この方式では缶の向きに関係なくローラの間に缶を落とし込めばよく,構造を簡単にできる利点があるものと思われる。

今回の試作機は校内の自動販売機のそばに設置することを想定し,1個ずつ縦報告につぶす方式を採用することにした。

すなわち,横方向につぶしたほうが小さな力でつぶれると思われるが,その場合の体積は元の体積の約1/6になる。これに対し,縦方向につぶすと,缶の高さにもよるが1/10~1/18となり,処理後の体積は平均しても前者の半分以下となるからである。

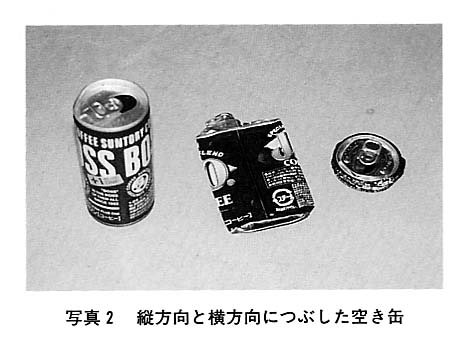

さらに,写真2のように縦方向につぶしたほうがきれいにつぶれ,回収の際ビニール袋が破れることもない等のメリットも考えられる。

前述の1個ずつ処理するタイプでは,缶投入後,スイッチを押すか,または缶投入後,ふたを閉じるとスイッチが入り起動する。

本機では缶を投入するだけでスイッチが入り,次いで缶を押しつぶす自動起動式の改良型を製作することにした。

3.空き缶つぶし機の設計

3.1 機構の選定

機構については全くオリジナルのものを作ろうということで一致し,夏休み前に構想を練ることとした。その際,前提とした点は下記のようなものである。

- ① 電源は100Vを使用すること。

- ② 圧縮方式は機械式とし,簡単な構造であること。

- ③ 全自動式であること。

- ④ 大小を問わず空き缶は縦方向につぶせること。

- ⑤ 装置は500×500×1000mm以内であること。

- ⑥ 安全であること。

などを考慮しできるだけシンプルな構造であることとした。

なお,圧縮機構には油圧式,空気圧式,機械式などが考えられる。その中で②の条件を設けた理由は学生にいろいろな機械加工を体験させることに主眼を置いたためである。

ある程度予想はしていたものの,彼らにとっては荷が重すぎ,全体の構造がわかるようなスケッチ図までには致らなかった。指導の難しさを痛感するとともに,休み明けの段階から機構を各部分ごとに分けて考えさせていくことにした。

まず,最も重要な空き缶の圧縮機構部についてどのようなものが考えられるか調べさせたところ,図1のような各種の機械式圧縮機構が提出された。この中で(b)のラック・ピニオン式が最もコンパクトにできそうだということになり,この方式を採用することにした。

モータ動力は,ウォームとウォームホイールで減速してトルクを増大後,伝導軸を介しピニオンからラックへ伝えることにした。

なお,ラックは鉛直に設置し,500×500×1000mmのスペースに納まるようにした。

3.2 空き缶つぶし荷重の測定

万能試験機(島津RHー30型)を用いて空き缶をつぶすのに必要な荷重を測定した。

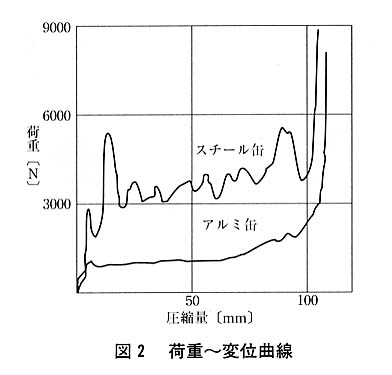

図2には,アルミニウム缶(缶の高さ120mm,内容積340g用缶)とスチール缶の圧縮試験結果における荷重~変位曲線を示した。圧縮後の缶の高さが13mm以下になると荷重が急激に上昇する。また,スチール缶の場合,引張試験における降伏点のような興味深い現象があらわれた。缶の変形の仕方を見てみるとはじめ底の部分が変形し,その後円筒部分の変形が始まり蛇腹状につぶれていく。底部の変形が始まるまで荷重が増加し,変形が始まるといったん減少する。次に底部が平面になり円筒部の変形に移るが,最初のしわができるとき大きく荷重が増加する。その後しわができるごとに荷重の増減を繰り返す。

なお,円筒部に初めのしわができるとき最も大きな値を示すことが観察の結果わかった。

アルミ缶の場合は図のようにスチールと違い蛇腹状にはならず,荷重の増減も認められない。

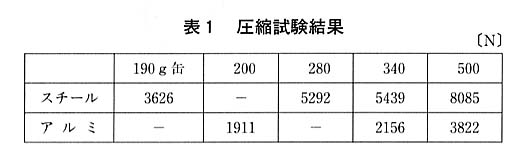

表1にアルミ缶とスチール缶について,圧縮後の缶の高さを約13mmまでつぶしたときの最大圧縮荷重を示した。なお缶の大きさが同じでもメーカにより缶の板厚が違うため,荷重は若干の差が認められる。

3.3 所要動力および圧縮時間の見積り

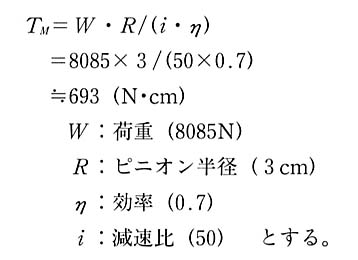

空き缶をつぶすのに必要な荷重が決まると,モータの必要なトルクが次式で求められる。

なお,伝達効率を0.7としたのはウォームとウォームホイールおよびラックとピニオンの合わせた損失を30%2)と見込んだものである。

計算の結果に基づき,トルクが700N・cm以上のモータを探していたところ,ちょうど制御実習用に使用していたステッピングモータがあったのでこれを利用することにした。

ただこのモータトルクには余裕代が全くないので,500g用スチール缶をつぶすことに多少不安が残った。

次に,ストローク180mmとして1個の缶をつぶすのに要する時間を計算した。

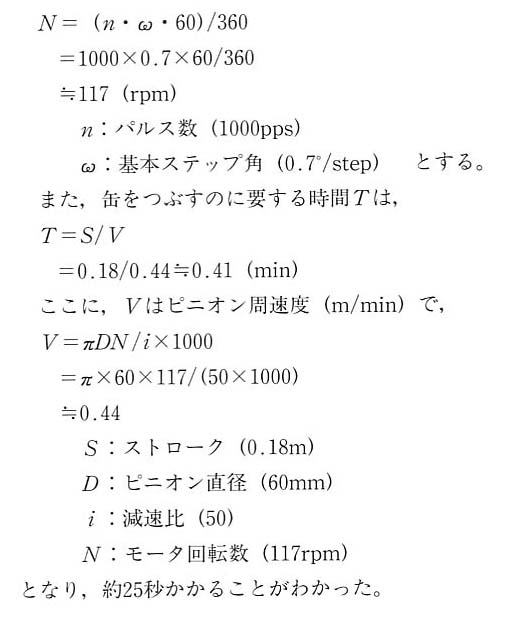

まずステッピングモータの回転数Nは以下のようにて求められる。

3.4 各部の詳細設計について

企業などで新製品を試作する場合は,スケッチ図をもとに部品を加工し,設計変更や改良などを加えながら加工や組み立てを行い,完成後必要に応じて正式な図面を作成するというやり方をとる場合がある。今回はこの手法で進めることにした。

一例をあげると,φ70のエンビパイプを使用し,いかに空き缶をプレス部の真下に垂直に送れるか調べたところ,よほど大きな半径でパイプを曲げない限り500g用の缶を送り出すことができないことがわかった。それでいったん缶を垂直に落とした後にプレス部の下に移動できないかを検討した。

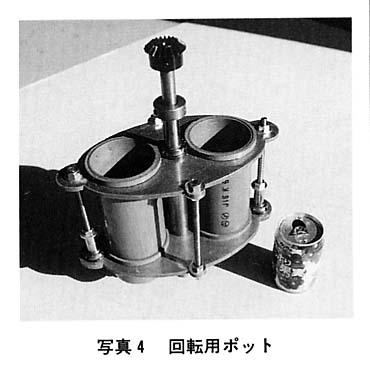

その結果,写真3の空き缶投入パイプの下に写真4の回転用ポットを設置し,空き缶がポットに入った後に180°回転させることにした。このような仕方で詳細部を煮つめた。なお機械要素の強度計算は動力伝達系統に使用する伝導軸および歯車について行ったが,割愛する。

4.本体および各部の加工および組み立て

加工に使用した工作機械はマシニングセンタ,ワイヤ放電加工機,旋盤,ボール盤,帯鋸番,アーク溶接機等である。

溶接に自信があるという学生は,まずフレームの製作を担当し,もう1人は空き缶の投入口からプレス部の下に垂直に缶を移動する部分の製作を担当した。

フレーム素材には山形鋼(フランジ幅45mm,厚み4mm)を使用し,溶接で組み立てた。この際,後の設計変更などにも応じられるよう仮付けとした。なお,フレームの加工で注意したことは,できるだけコーナーを直角に製作することであるが,5/1000程度の狂いは避けられず,これが後工程の苦労につながることになった。

部品の設計,加工は,フレームの大きさに合わせる現物合わせで行ったので,どうにか予定の大きさに納めることができた。モータや軸受等の取り付け穴等の加工は,できるだけ位置精度を確保するためマシニングセンタを用いて行った。

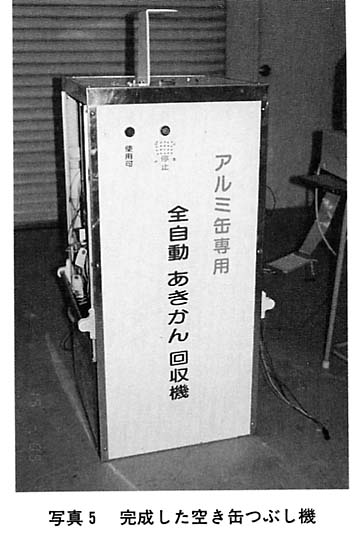

前述のようにフレームの平行や直角が若干狂っていたため投入ポットの取り付けがねじれ,スムーズに回転せずその調整に苦労した。また,プレスの圧力が加わる底板には,20×500×500mmの鉄板を使用したが,これが全体の質量を重くする原因となり,結局総質量は106kgになってしまった。完成した空き缶つぶし機を写真5にまた,その構造を図3に示す。

5.制御システム

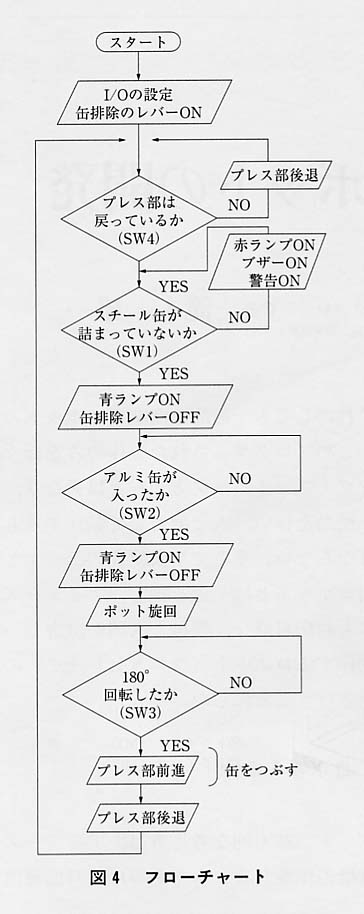

空き缶が投入されてからつぶされるまでの工程を図4のフローチャートに示した。

- ① 緑色ランプ点灯時,投入口から空き缶を投入するとスイッチSW1・2を通過し,垂直に落下し,ポットに入り停止する。

- ② SW1により表示灯が赤色に変わり,同時にソレノイドが起動し連続投入防止板を回転させ,エンビハイプの中の通路を塞ぐ。

- ③ SW2によりモータM1が回転しポットを180°回転し,スイッチSW3が入る。

- ④ プレス用のモータM2が回転し,ウォーム,ピニオンを介し,ラックが180mm下降し空き缶をプレス後180mm上昇し,スイッチSW4を押し停止する。

- ⑤SW4によりソレノイドが復帰し,緑色ランプが点灯し,次の缶が投入できる状態となり,1サイクルが終了する。

次の缶が投入されポットが180°旋回したとき,前にプレスされた缶が下部ベースに設けられた穴から下の箱に落下する。

なお,②の連続投入防止板は1個目の缶がプレス完了前に次の缶を投入すると外部に排出されるようにしたものである。

プログラムはベーシックで作成し,パソコンで制御することにした。

6.試運転および考察

はじめアルミ缶からテストしたが,アルミ缶は500g缶まで問題なくつぶすことができた。

次にスチール缶を試みたが,340g缶でも全くつぶれずモータがストップした。

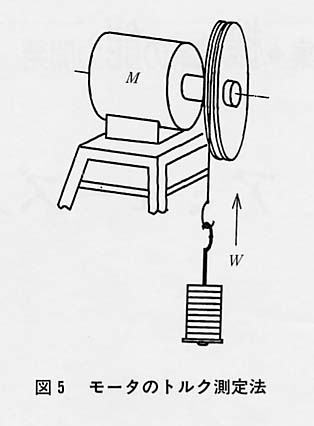

そこで図5のようにモータ出力軸にφ120のプーリを取り付け,それに巻き付けた針金で分銅を釣り上げる方法で最大トルクを測定した。

トルクは次式で表される。

TM(N・cm)=W・R

W:荷重(N)

R:プーリ半径(cm)とする。

測定では,0.5kgの分銅を1個ずつ追加し,どこでモータがストップするかを調べた。6.5kgに達したところでモータがストップした。したがって最大トルクは約382N・cmしかないことがわかった。

パルス速度や他の条件を変えてもこれ以上のトルクは発生せず,モータ自体あるいはドライバの異常ではないかという結論に達した。モータのトルクを392N・cmで再計算すると圧縮荷は4574N程度になる。

ステッピングモータとしては最大のものであったが,動力伝達用には不向きであることがわかった。なお,ギャードモータを使用すれば十分なトルクが得られるが,モータの大きさが2倍以上になり,大がかりな改造となるため今回はアルミ缶専用に変更することにした。

なお,スチール缶が投入された場合の対策としては,図3に示す投入口のすぐ下に上下3個のマグネットを設置した。スチール缶が入ると吸引され3秒後にブザーが鳴り赤ランプが点滅,その後3秒経過すると赤ランプが連続点灯し「危険です」のメッセージが流れる。

7.おわりに

モータの動力不足によりスチール缶をつぶすことは不可能であったが,試行錯誤の末,なんとか完成にこぎつけることができた。これは平成9年2月に行われた能力開発短期大学校卒業製作・研究発表会に参考品として展示された。その際,偶然空き缶つぶし機のメーカの方が来ており,貴重な参考意見等も聞かせてもらうことができた。

石やガラス瓶その他,中身の入った缶などを投入された場合の対策や,アルミとスチールの分別など改良の余地も多々あるが,当初の目的であった“動く物作り”という点では,卒業製作課題として適当であったと考えられる。

今回の教訓を生かし,さらに優れた空き缶つぶし機を作りたいと考えている。

電装関係では同じ機械システム系の中田先生に全面的に協力いただいた。ここに感謝いたします。

〈参考文献〉

- 1) 郷古隆,斉藤和俊:平成8年度宮城職業能力開発短期大学校卒業研究論文「空缶つぶし機1号機の製作」.

- 2) 林則行:「機械設計法」,森北出版,p.170.