カセットケースの設計・製作実習-創造力養成をねらいとした設計・製作実習の試行-実践報告◆1

- ポリテクカレッジ北海道(北海道職業能カ開発短期大学校)山田 晃司

1.はじめに

機械系学科の必須科目の1つとして設計製図がある。実習科目としての設計・製図を考えると,設計実習では機械要素(例えばネジや歯車)の設計などに代表されるように,決められた設計手順の中でパラメータを決定すること,また製図実習ではモデル図面に基づいたトレースとJIS製図標準の理解が基本となると考えられる。

これらの設計製図実習の基本要素のほかに,設計製図実習で実施すべきテーマとして,製品企画・構想設計などに対応した企画力や創造性を発揮する手法を学ぶ実習,設計から製造までの一連の製品開発プロセスを体験する実習等があると考えられる。このような考えに基づいた実習実施例等の研究発表もいくつか出されている。

基本的に実際の製品開発実務の経験もなく,工学的専門知識の少ない学生に対し,このような工業実務的要素を多く含んだ実習を実施するにはある程度の内容制限や,テーマの限定などが必要である。

これらのことを前提としながら,ポリテクカレッジ北海道生産技術科1年生に対し,実施しているカセットケースの設計・製作実習を紹介する。

2.実習概要および前提条件

このカセットケースの設計・製作実習は,製品開発のプロセスを体験的に理解することを実習の中心的なテーマとし,同時に創造力の養成もねらいとしている。

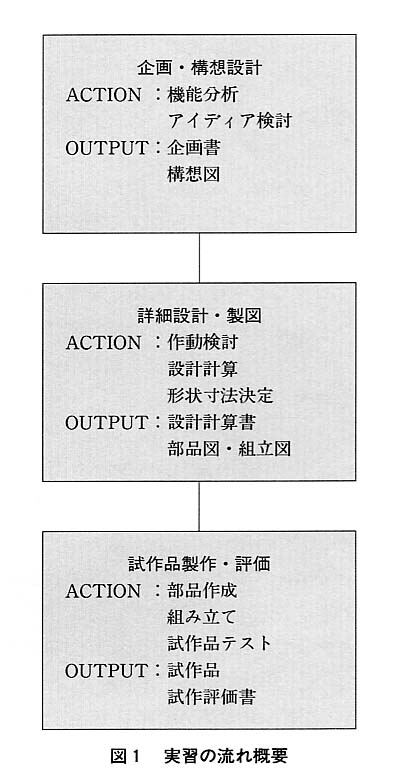

図1に実習の基本的な流れを示しているとおり,

① 企画・構想設計

② 詳細設計・製図

③ 試作品製品・評価

の,製品開発の基本となる3つのフェーズを体験するように実施している。

生産技術科では,機械系製造業における設計・製造技術を習得することを大きな柱としてカリキュラムが組まれている。設計製図関連の科目は2年間4期の間,次に示すように合計20単位(360時間)設定されている。

基礎製図 Ⅰ期(1年前期) 2単位(36時間)

製図実習(集中) Ⅰ期(1年前期) 2単位(36時間)

機械製図 Ⅱ期(1年後期) 4単位(72時間)

機械設計製図 Ⅲ期(2年前期) 4単位(72時間)

CAD演習 Ⅲ期(2年前期) 4単位(72時間)

CAD/CAM実習 Ⅲ期(2年前期) 4単位(72時間)

本報告の実習は,1年生前期の製図実習(集中)(9月下旬の4日間)を使い実施している。

1年前期では設計・製造に関連する実習として基礎製図,機械加工実習が各2単位のみしか実施されていない。また,生産技術科の入学生の多くが高校普通科の卒業生であることを考えると,設計・製造関連技術に関して知識・技能のない学生を対象として行っているといえる。

カセットケースの開発設計を課題にした理由は下記のとおりである。

① 単純な機能・構造・機構であり,さらに身近にある題材であるため,基本機能等の機能分析・検討が行いやすい。

② 既存のカセットケースでもメーカごとに特徴があり,企画力や創造性を発揮できる余地がある。

③ ふたの開閉機構の作動検討を行う必要がある。

④ 設計・製作のための時間的・技術的制約が比較的少なく,アクリル板等を使って試作が可能である。

3.実習の詳細内容

3.1 企画・構想設計

第1日目,既存のカセットケースの形状測定を行ったうえ,三面図を作成する。この際,ケースの各部分の機能を考察する。さらに,この結果をもとに新しいカセットケースの企画・構想を行う。

まず,既存のカセットケースの計測とスケッチを行い,さらに機能分析を行うことによって,カセットケースに求められる機能とは何か,その機能をどのような機構・構造で実現しているかを理解する。

次にこの調査結果を踏まえ,各々のアイディアをもとにした機能特徴を持った製品を企画し,その企画の概要と構想図(ポンチ絵)をまとめた企画書を作成する。

企画・構想設計は本実習において最も創造性を必要とし,設計に関する実務経験のない学生に対して指導することが難しいフェーズである。本実習では既存のカセットケースの図面化作業を通してケースの機能を理解することにより,この問題の軽減を図っている。

企画・構想設計に係るアイディア整理の手法として親和図法(KJ法)・系統図法・ブレーンストーミングなどがある。これらの手法はTQCのもとに企業内においてもよく使われいてるものではあるが,定量的評価がなかなかできない,学問的に体系化が十分なされていないなどの理由から,あまり大学等では指導されていないと思われる。本実習においては,多くの実習要素を盛り込むことが時間的に難しく,アイディア整理の手法を使った実習を行わなかった。今後上記の手法を使うかどうかは,この種の実習を発展させていくうえで重要だと考えている。

3.2 詳細設計・製図

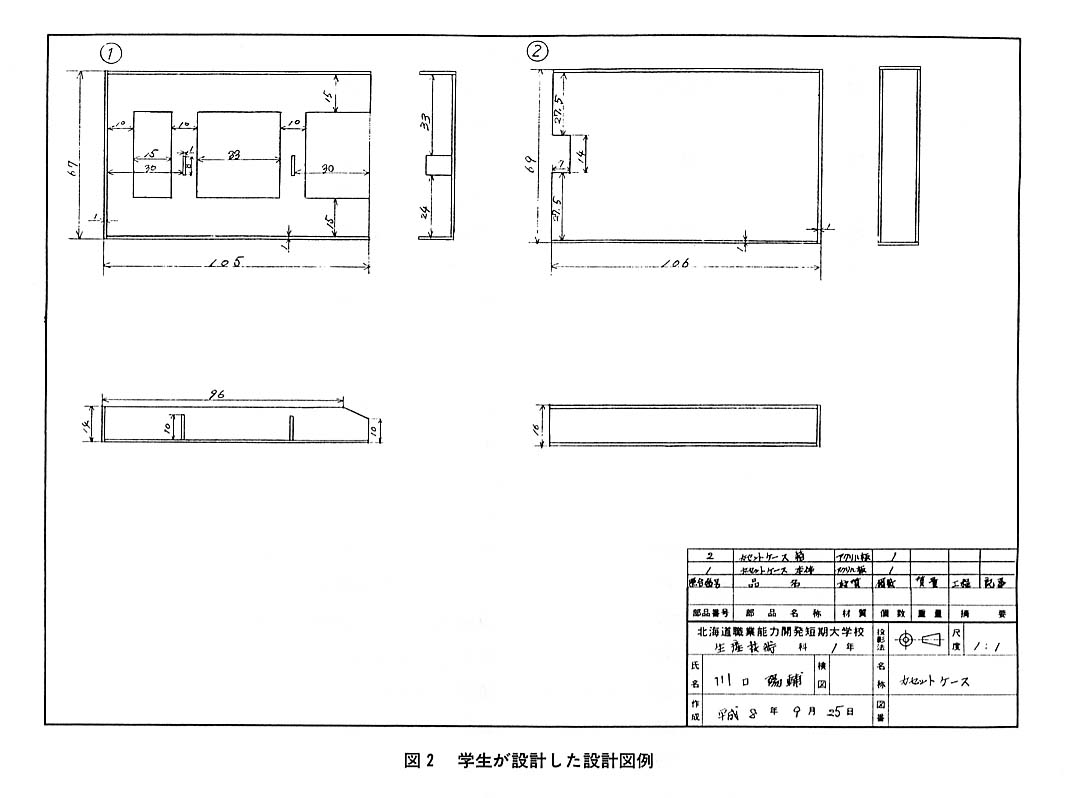

第2日目,企画・構想設計の出力結果である構想図をもとに,設計検討や加工組み立て検討を行い実際に製作する製品の設計図を作成する。学生が作成した設計図の例を図2に示す。

一般に詳細設計では強度・寿命・出力などのいわゆる性能計算,部品配置などのレイアウト検討,詳細形状決定や公差計算など多くの技術検討項目があり,設計作業の中でも多くの時間を必要とする。

本実習のカセットケースの設計では,カセットテープの出し入れを考えたケースの開閉・作動部の機構・構造の検討と作動シミュレーション,アクリル板の厚み(1mm)を考慮した部品寸法の決定などが技術検討のポイントになる。したがって,エネルギー伝達機構や公差計算等の複雑な技術検討項目がないため比較的単純な設計作業ですみ,時間的にも1日程度で終了するように計画している。

しかしながら,部品の設計をしていくうえでアクリル板の厚みや接着方法などを十分考慮しないと,接着組み立ての段階で,製品寸法にずれが出たり形状に歪みが発生する。また,部品間のクリアランスを考慮しないとスムーズな開閉ができない。これらを通して構想設計と詳細設計の違いや形状寸法を決定していく難しさを体験することができる。

3.3 試作品製作・評価

第3・4日目,詳細設計の図面をもとに試作品を作成し,設計・製作に対する評価をする。

試作品を作る材料は,厚さ1mmのアクリル板と回転軸・ピン用に爪楊枝を用いている。爪楊枝は手加工しやすく,また,柔らかいために「しまりばめ」的に利用しやすい。試作品製作に使用した工具類はアクリル板用カッタ,ボンド,サンドペーパと軸穴をあけるための卓上ボール盤で,基本的に手作業による工作の範囲で実施した。カッタ,サンドペーパによる手加工を基本としたため,部品の切り出し整形にかなり労力を必要とする。

最後に,作られた試作品をもとに製品の企画・設計・製作に対する評価を行った。この評価作業では,テープの保持機構など企画段階で考えた基本機能が目標どおりに実現されているか,設計図どおりの外観に製品が完成されているか,設計段階で検討もれがなかったか等を自己評価し,さらに問題点の対策案を検討している。

これは実際の企業における製品開発の流れでは設計評価,いわゆるDR(デザイン・レビュー)に相当する作業である。

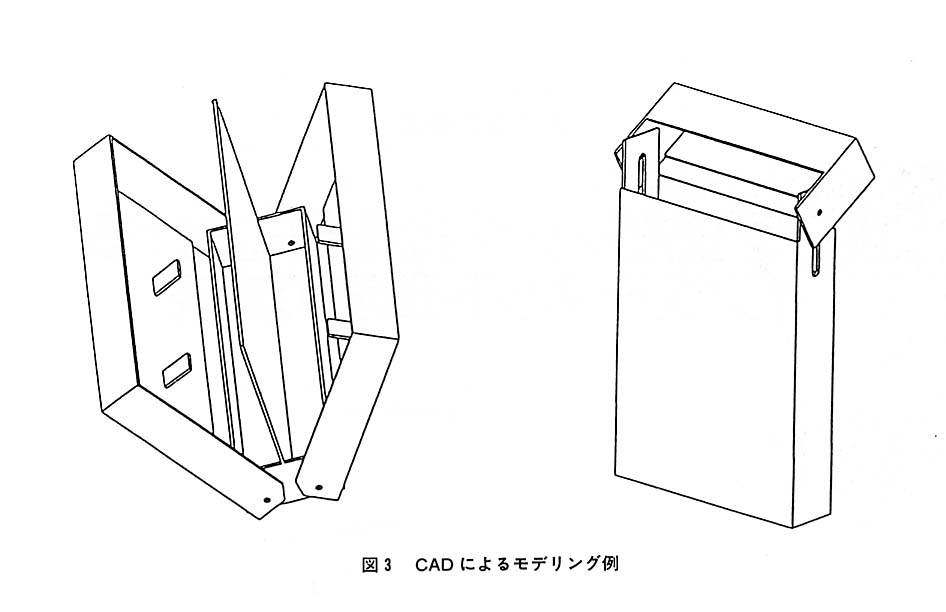

図3に学生の作品を3次元CADを使ってモデリングしたものを示す。

4.まとめ

本実習はまだ2年の実績しかなく,各フェーズごとでの説明・指導が不十分であったり,学生の理解に限界があるため,次に示すような問題点が出ている。

企画・構想フェーズでは十分な機能検討を実施しないために,既製品の模倣に近いアイディアや機能を無視した企画案が出ることがある。

詳細設計フェーズでは,材料の厚みを考慮した寸法決めができなかったり,部品の接着部を考慮していないもの,加工の難易度を考えず安易に形状を決めたり,ケースの開閉の作動検討を十分行っていないものなどが見受けられる。

しかしながら,細かい点での問題点は多少あるものの,実習全体を通して設計・製造の流れとはどういうものかを理解すること,つまり「絵に描いた餅」的な設計ではなく,創造力を発揮して企画設計し,設計したとおりにものを作る難しさを体験できると思う。

今後,この実習を発展させるには次のようなことが考えられる。

- ① 3次元CADの最近の発展をみると,旧来の設計プロセスと違った新しい設計プロセスの可能性を強く感じる。これを踏まえてCAD等コンピュータ技術を実習の中に組み入れる。

- ② 品質・信頼性工学に基づいた技術の取り込み,設計品質に関する実習要素を加える。

本校の生産技術科ではすでに,スターリングエンジンの設計・製作実習を複数の科目にまたがった形で実施している。この実習を製品開発プロセスから考えると,主に機械加工技術を中心に詳細設計以降のフェーズを重点に体験する実習であるといえる。したがって,このカセットケース設計実習をスターリングエンジン製作実習と対比し,製品開発プロセスの前半部分をカバーするものとして育てると同時に,創造力開発と機械工業技術の習得に対する学生の動機づけとしたい。

〈参考文献〉

- 1) N.P.スー:設計の原理-創造的機械設計論-,朝倉書店,1992.

- 2) 畑村洋太郎:設計とCAD 第1章 実際の設計,朝倉書店,1993.

- 3) 大津 亘:設計技術者のための品質管理,日科技連出版社,1989.