CAD/CAMによるハイヒールの製作-マスターモデルから製品加工に至るプロセスについて-実践報告◆5

- ポリテクカレッジ東京(東京職業能力開発短期大学校) 大澤 剛

1.はじめに

私は,学生の卒業研究のテーマを決めるにあたり,何をメインツールとして使用したいのかをできるだけ聞くようにしている。例えば,放電加工機を使用したいということであれば,メインツールとして放電加工機を使用するようなテーマを与えるといった具合いである。しかし,そのテーマを何にするかを決めるのに結構骨が折れる。

今回は,卒業研究にCAD/CAMを使用したいという学生に対し,金型の製作手法でもある,マスターモデルをもとに製品を加工するというテーマを与えた。当然CAD/CAMはその作業の中で一番ウエイトを占めるわけだが,その前後には,三次元測定機によるマスターモデルの測定や,マシニングセンタによる加工がある。学生にとっては少々ボリュームのある内容ではあるが,何とか指導のかいあり,形にすることができたので,ここにその一連の作業を報告したい。

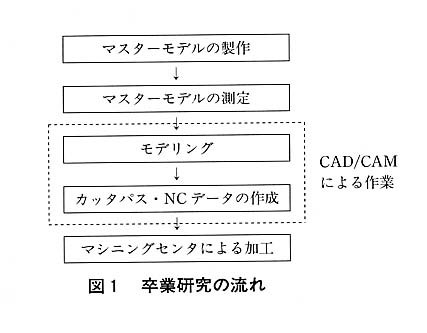

2.作業の流れ

図1に今回の卒業研究の流れを示す。前述のようにCAD/CAMはあくまでもメインツールということで,最終的な目標は製品を加工することにある。

当科の卒業研究は16単位なので,時間的には288時間あるわけだが,実際にはまとめの時間や卒業研究発表の準備等で正味時間は少なくなる。よって,まず最初にだいたいの日程計画を立てる必要があり,学生はできるだけ計画に沿って作業を進めないと後半で慌てる結果となる。

2.1 マスターモデルの製作

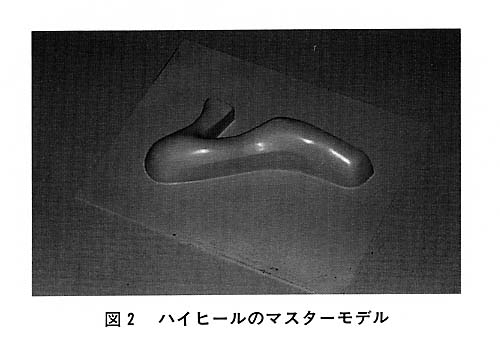

当初の計画に対して大幅に遅れたのが,マスターモデルの製作であった。製作にあたっての注意は,加工が一回の取り付けでできるように,アンダーカット部がないことだけで他は特にない。しかし,いざ製作に取りかかると,なかなかよい題材が見つからず,学生もかなり苦労したようである。二転三転した結果,学生が女子学生ということもあり,本人の要望でハイヒールをマスターモデルとして製作することにした。

モデルは,高性能プラスチック造形材を使用して形を作り,オーブンで指定温度で加熱し硬化させる。その後パテとサンドペーパで細かい部分を修正し,最後に塗装して完成である。図2に完成したハイヒールのマスターモデルを示す。

2.2 マスターモデルの測定

完成したマスターモデルは次に,CADでのモデリングに必要な形状データ(点列データ)を三次元測定機により測定する。測定はモデルを定ピッチのメッシュ状(X,Y方向2mmピッチ)に測定し,最後に測定データをCADに読み込み可能なデータ形式に変換する。

測定は最初,三次元測定機(ミツトヨ製BRT707)を使用してのタッチプローブによる輪郭形状測定を行っていた。しかしモデル形状に問題があり,測定が難しいと判断,最終的にはデジタイザ(ミツトヨ製スピンアーム)による測定を行った(図3)。

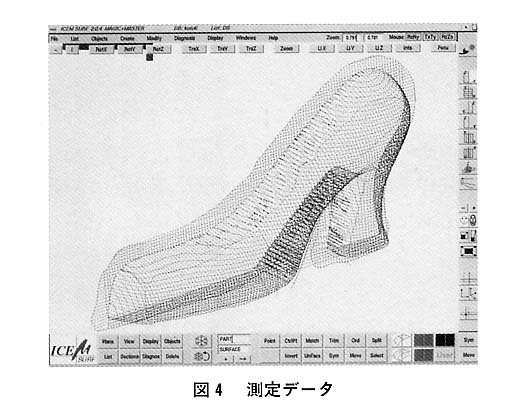

2.3 モデリング

モデリング用のCADには,高品質のサーフェイスモデルを作成することができる日立造船情報システム製のICEM SURFを使用することにした。

測定データ(図4)をもとにモデリング作業を行っていくわけだが,一つの面でモデルを作ることはできないので,最初に面をどのように分割するかを考える必要がある。この作業が結構重要であり,初心者には難しい。

ICEM SURFには一般のCADと違い,以下のような診断機能がある。

① 面と測定データとの誤差表示

② 面と曲線の曲率表示

③ 面の法線表示

④ 反射線の表示

⑤ 面と面の連続性表示

これにより,測定データに忠実かつ滑らかに面を作成することができる。

オペレーションについては,慣れるまで結構時間がかかるうえ,作業によっては熟練度を要するところがある。しかし,モデリングの出来栄えが製品そのものの出来を左右するとあって,学生も初めて使うCADに悪戦苦闘しながら作業に取り組むこととなった(図5)。

面と面の境界に折れや隙間があったり,曲率が合っていないと滑らかな曲面にはならず,モデルに歪みが生じる。曲面の滑らかさを診断する方法として反射線を使用するが,モデル全体に反射線が滑らかに流れれば,モデルが連続性のある滑らかな面で構成されていることになる。そうなるまでモデルの修正,診断の作業が繰り返される。

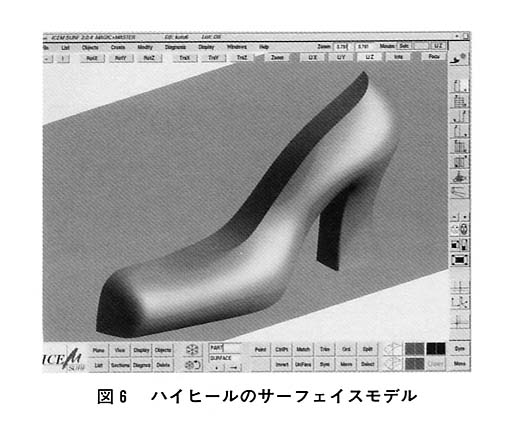

結局作業に1ヵ月ほど要したが,苦労のかいあり学生も満足できるモデルができあがった。図6に完成したハイヒールのサーフェイスモデルを示す。

2.4 カッタパス・NCデータの作成

マシニングセンタで加工するためには,サーフェイスモデルからNCデータを作成する必要があるが,ICEM SURFにはCAM機能がなく別のCAD/CAMシステムを使用する必要があった。そこで,同じ日立造船情報システム製のGRADE/CUBEを使用してカッタパス・NCデータを作成することにした。当然,ICEM SURFで作成したモデルデータはGRADE/CUBEに読み込み可能なデータ形式に変換する必要がある。

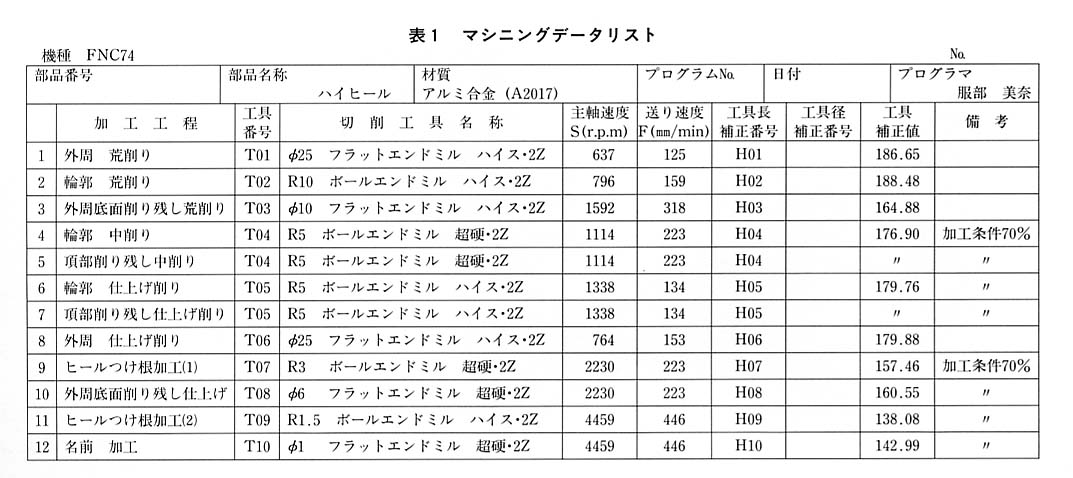

カッタパスを作成する前にマシニングデータリストを作成し,加工工程,使用工具,加工条件などを決定するわけだが,一番苦労したのが使用工具の選定である。加工は基本的に等高線加工で行うため,どうしても靴底とヒールのつけ根部分を加工するのに必要な小径で切れ刃の長いボールエンドミルが必要となる。しかし,市販品にはなかなか要求を満足するものがなく,フラットエンドミルの刃先をボールに研磨してもらうなどして何とか工具をそろえたりした。

最終的な加工工程は外周荒削りから最後の名前加工までの12工程で,使用工具は全部で10本となった。

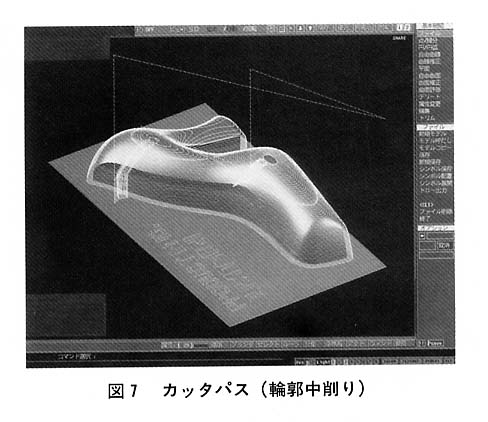

マシニングデータリスト(表1)ができあがったら,いよいよCAMによるカッタパスの作成であるが,いざモデルからパス出しを行ってみると結構パス落ちがあり,思うようにパスを作成することができなかった。原因は,面と面の境界にあったわずかな隙間であることがわかり,面を修正することで部分的には解消することができたが,解消できない部分については経路修正コマンドで地道に一本一本修正することになった。図7に作成したカッタパスの一例を示す。

このようにマシニングデータリストに従って作成したカッタパスは,最終的にNCデータに変換され,ポスト処理された後一本の加工用プログラムとなる。

プログラムは,加工前に当然のことながら加工シミュレーションソフトで,工具の食い込みや削り残しがないかチェックされ,問題がなければマシニングセンタでの加工に移ることになる。私は,数値制御加工実習(NC旋盤・マシニングセンタ)の授業のときにもシミュレーションによるプログラムチェックの重要性を学生に説明する。チェックをしっかりやることで,段取りを間違えない限り工具をぶつけるトラブルがほとんど解消されるだけでなく,機械側での作業時間を短縮することができるからである。

2.5 マシニングセンタによる加工

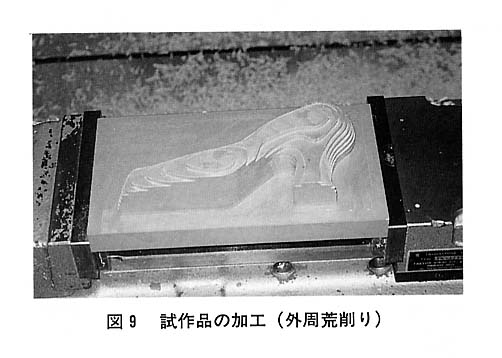

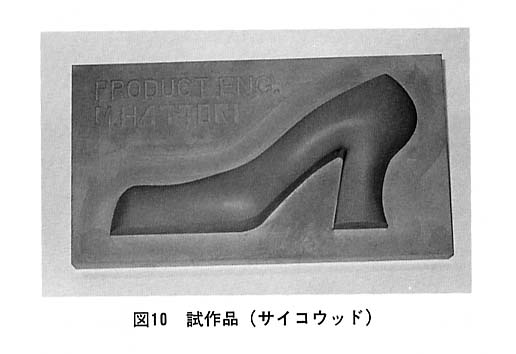

最終的に加工する材料はアルミ合金(A2017)であるが,まず最初に学生にサイコウッドという樹脂を加工させ,プログラムの確認をしながら試作品を作らせることにした(図8,図9)。素材寸法は225×155×80mmである。最初に試作したものは,等高線による仕上げ加工のピッチが大きすぎ,面の仕上がりが粗くなってしまった。そこで再度ピッチを小さくして,パスを作り直して加工を行うことにした。

このように試作品を作っては,プログラムを修正するといった作業を繰り返し,ようやく満足のいく試作品が完成した(図10)。

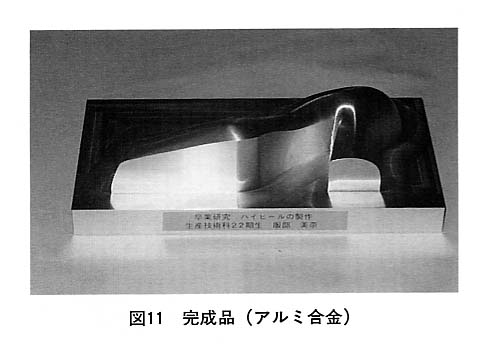

試作品が完成したら次にいよいよアルミ合金による加工であるが,サイコウッドでうまく加工できたからといってアルミ合金でも同じように加工できるとは限らない。加工条件はアルミ合金の条件であるが,中削り,仕上げ削り用のエンドミルは小径で長いため,剛性がなくびびりやすくなる。そこで,加工条件をあらかじめ通常の70%くらいに設定し,後は実際に加工しながら,必要に応じてオーバーライドで回転数や送り速度を調整することにした。

加工は全体的にはうまくできたが,やはり一番心配していたヒールのつけ根部分で,オーバーライドで調整したにもかかわらず,びびりやエンドミルの食い付きが起きてしまった。原因はつけ根部分にR3のフィレット処理をしているが,この加工に6mmのエンドミルを使用したためと考えられる。対策として,6mmより径の小さいエンドミルを使用すればよいのだが,切れ刃がある程度必要なためこれが限界の直径であった。また,サーフェイスモデルを修正してもよいのだが,時間的にその余裕はなかった。結局アルミ合金による加工は,時間の関係で一回しかできなかった。

図11に完成品を示す。総加工時間は約30時間であった。

3.作業全体を通して

計画どおりに作業が進まなかったためか,時間的な余裕がほとんどなく,卒業研究発表間際まで作業を行う結果となってしまった。発表には何とか間に合うことができたが,学生も後半は少々バテ気味であった。

今回製品加工という目標は達成できたが,実際の作業ではマスターモデルと製品にどれだけ形状誤差があるのかを照合してみる必要がある。しかし,マスターモデルの出来がよくなかったことや,測定データがあまりよく取れなかったこともあり,モデリングの段階で若干形状を修正しているので,仮に照合したとしても精度は期待できない。今回の卒業研究では精度のよい製品を加工するのではなく,それぞれの作業を実際に体験することで,作業全体の流れが理解できれば十分であり,精度のよい製品を作るために何を改善すればよいのかは,作業を通して学生は理解できたと思うし,私自身も指導もしたつもりである。

完成品については,学生も私も一応は満足しているが,問題点もいくつかあり,時間的余裕があればもう少し手直ししたい部分もあった。

4.おわりに

私は当校に勤務して2年になるが,以前はポリテクセンターに勤務していたので卒業研究には無縁であった。そのため,1年目の卒業研究のテーマを決めるのには苦労した記憶がある。しかし,「モノづくり」を基本テーマに置くことで自分の今までの経験を十分に生かすことができたし,後はよいアイデアが浮かぶかどうかであると私は思う。

最初にも述べたが,できるだけ学生が何をメインツールとして卒業研究をしたいのかを聞くようにはしているが,こちらにも能力の限界があるので必ずしも全部できるわけではないし,逆にこちらでテーマを用意することのほうが多い。どちらにしても内容がおもしろく可能性があるものであれば,テーマとして取り上げることにはしている。当然私もわからないことは勉強しなくてはいけないし,学生数が多ければその分指導も大変になる。

今回報告した卒業研究も「おもしろいだろう」という発想から生まれたテーマであり,最初から最後までうまくいったわけではなく,初めてのことやわからないことも多かった。何とか学生の努力もあり,無事に発表までこぎつけることができて,正直言ってほっとしている。しかし,卒業研究はあくまでも授業の一つであるので,学生に対するしかるべき教育効果がなければ意味がなく,私の自己満足で終わってしまってはいけない。少なくとも今回は,学生の発表や卒論を見る限り,「モノづくり」という点では,一定の効果があったのではないかと私は確信している(図12)。

最後に,本卒業研究に対し協力していただいた日立造船情報システム株式会社および株式会社ミツトヨの皆さまに,この誌面を借りてお礼申し上げます。