自動搬送システムの製作実践報告◆6

- ポリテクカレッジ宮城(宮城職業能力開発短期大学校) 中田 英次

1.はじめに

近年,産業界における自動化は,生産コストの低減,労働者不足の解消,さらに生産ラインのシステム化を図る等の理由から,各分野で進められている。このため,教育訓練現場においてもそのシステムの導入が図られている。

このような自動化システムに関する教育訓練は,従来の手法とは大きく異なる面があるように思われる。1つは,いわゆる技能の体得ではなく,技術的要素を多く含む教育訓練であること。2つめは,機械,電気,コンピュータというような分野の異なるものを複合化した教育訓練であることである。

こうした自動化システムに関する教育訓練を行う場合,システムを構築する基本的技術能力は,指導者にとって重要かつ不可欠なものであると思われる。

このような状況のなかで筆者は,自動化システムを自作し,その製作過程からシステムを構築する基本的技術を修得することを思考し,自動搬送システムの製作を行った。

2.システムの概要

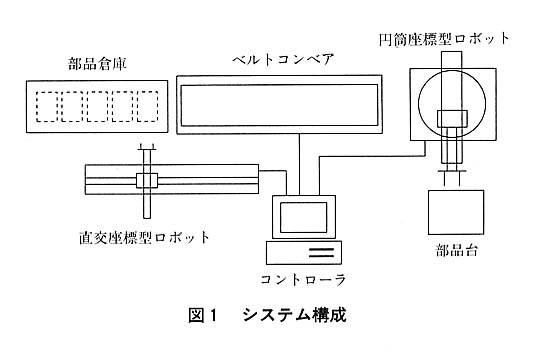

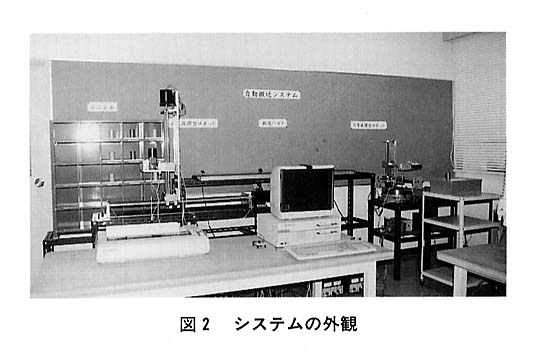

本自動搬送システム(以下,「本システム」という)は,主に専門課程の卒業研究において製作を行った。本システムは,図1に示すように部品倉庫,直交座標型ロボット,ベルトコンベア(搬送ベルト),円筒座標型ロボット,コントローラから構成されている。図2に本システムの外観を示す。

本システムで搬送するもの(以下,「部品」という)は,直径約40mm,高さ約100mmの円筒形状で,質量は約200gである。

3.システムの各部

3.1 部品倉庫

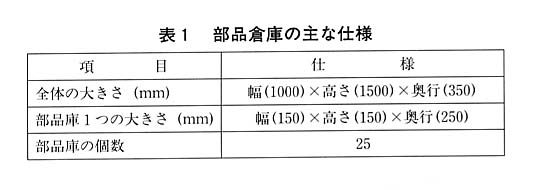

部品倉庫は,市販の部品庫を利用して製作した。主な仕様を表1に示す。部品庫は最大25個の部品を保管できるが,本システムで使用する場合には,直交座標型ロボットの移動範囲の制限から9個までである。

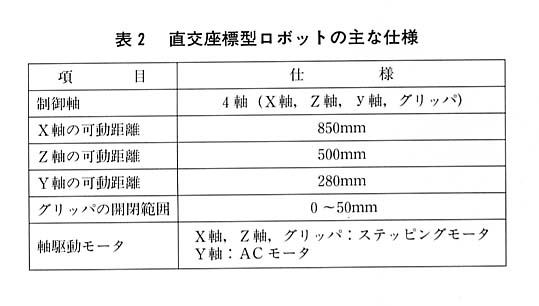

3.2 直交座標型ロボット

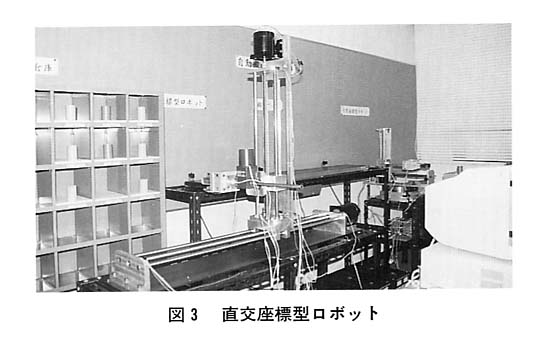

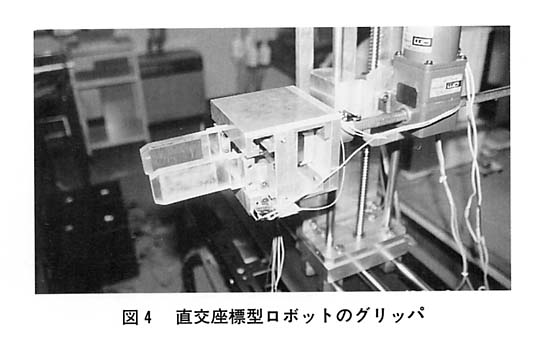

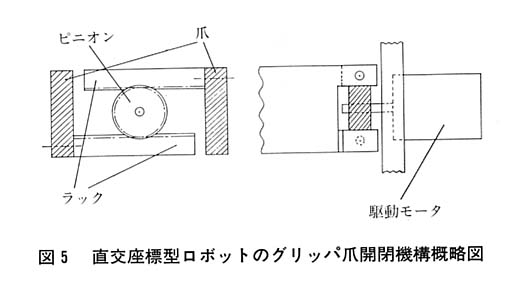

直交座標型ロボットは,部品倉庫から部品を取り出してベルトコンベアに乗せたり,ベルトコンベアから部品を取り上げ,部品倉庫に入れるなどの作業をする。その外観を図3に,主な仕様を表2に示す。ロボットのX軸(左右に動く軸)およびZ軸(上下に動く軸)の駆動軸には,ボールネジを用いた。Y軸(前後に動く軸)には,軽量化のために市販のリニアヘッド(オリエンタル 2LB50N-3)を使用した。部品をつかむグリッパを図4に示す。グリッパの爪は,平歯車とラックによる往復運動機構で開閉するようになっている。機構の概略を図5に示す。この機構においては,開閉速度は速いが,部品をつかんで運んでいるときに爪が開いてしまう場合があり,部品の保持が確実ではない。

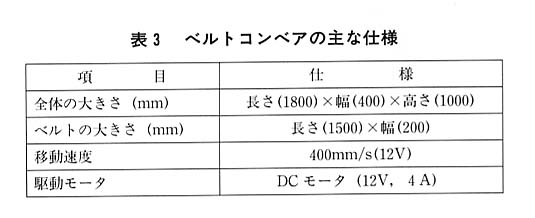

3.3 ベルトコンベア(搬送ベルト)

ベルトコンベアは,市販の搬送ベルトに駆動用モータ等を取り付けて製作した。主な仕様を表3に示す。

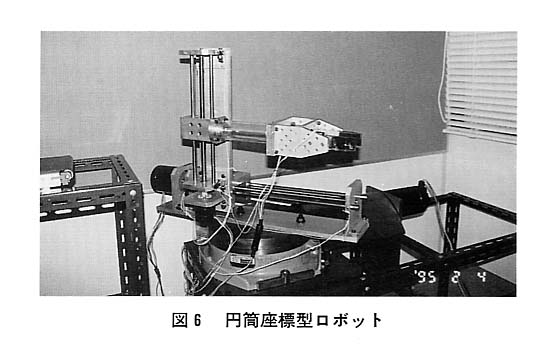

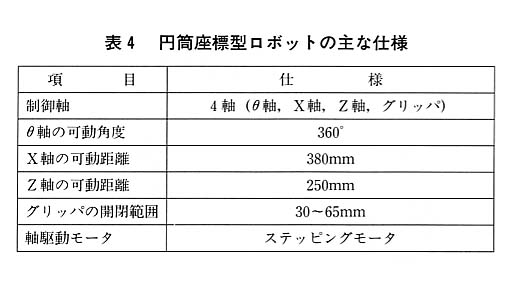

3.4 円筒座標型ロボット

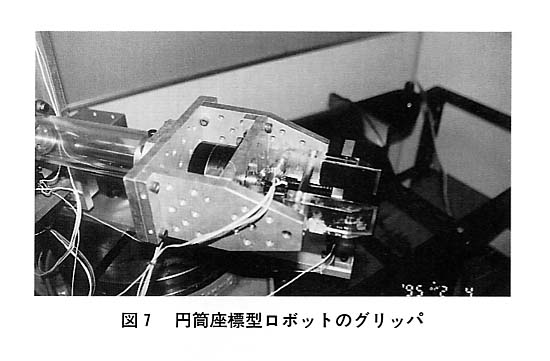

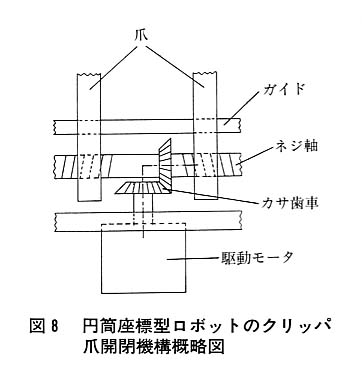

円筒座標型ロボットは,ベルトコンベアから部品を取り上げ部品台の上に置く,または逆に部品台から部品を取り,ベルトコンベアの上に置くなどの作業をする。ロボットの外観を図6に,主な仕様を表4に示す。ロボットのθ軸(回転テーブル)には,質量は大きいが(約56kg),バックラッシや駆動摩擦抵抗が少ない切削加工用の円テーブルを用いた。ロボットのX軸とZ軸の構造は,直交座標型ロボットのX軸やZ軸と同じである。ロボットのグリッパ(図7)は,ネジ軸を用いた機構になっている。これは,爪を動かす軸の両側がそれぞれ右ネジと左ネジになっており,軸が回転すると爪が往復運動(開閉運動)をする機構である。機構の概略を図8に示す。このグリッパにおいては,部品の保持が確実である。

3.5 コントローラ

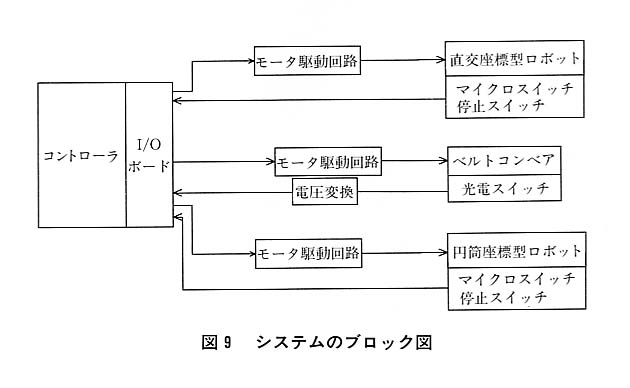

本システムのブロック図を図9に示す。本システムでは,パーソナルコンピュータ(NEC PC9801VX)をコントローラとして使用している。制御プログラムの言語は最初機械語を使用したが,プログラムが組みやすく一般的な言語であるBASICに変更した。

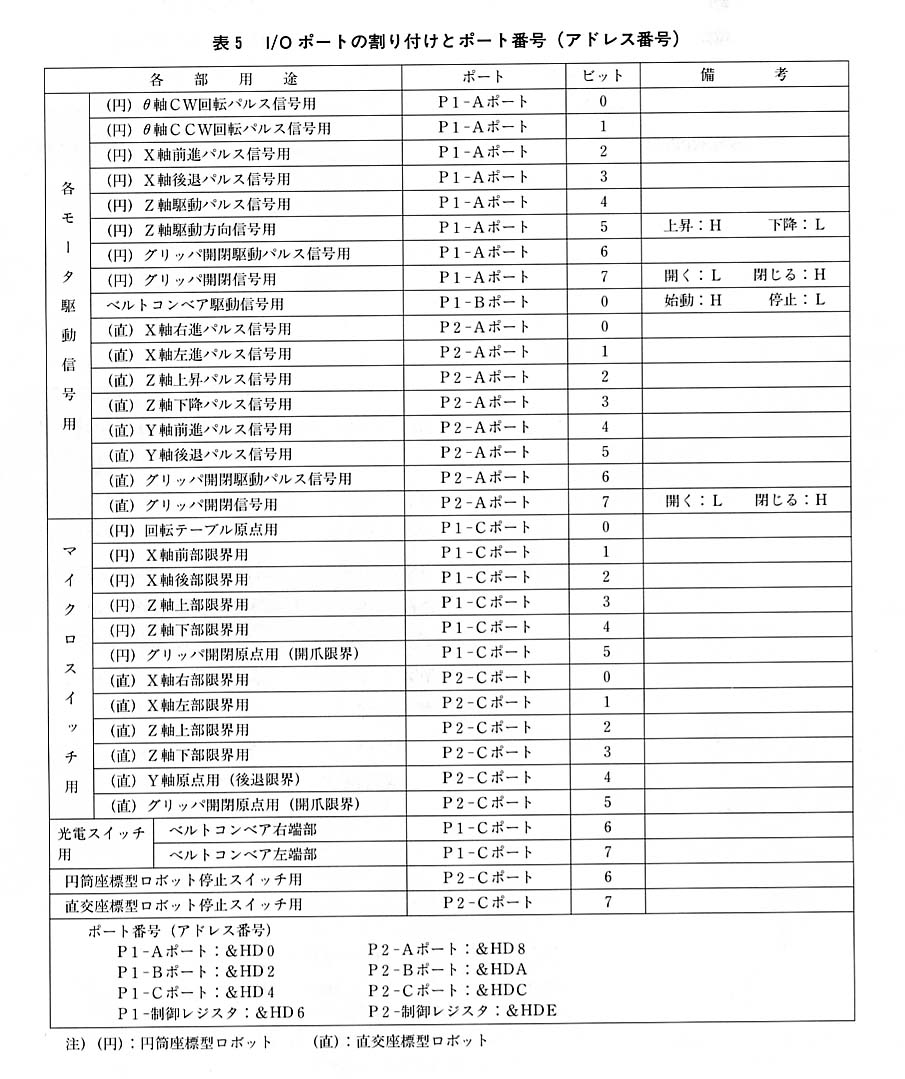

コントローラと外部装置との信号のやりとりには,PPI(I/O用LSI 8255)を2個(P1,P2としている)用いて製作したインタフェースボードを使用している。製作したインタフェースボードを図10に,I/Oポートの割り付けおよびポート番号(アドレス番号)を表5に示す1)。

3.6 システムの検出器,スイッチなど

各ロボットには,駆動限界検出と駆動原点検出のために,各軸の端にマイクロスイッチ(オムロンS-5GL2)を取り付けた。また,ロボットの駆動停止用として,押しボタンスイッチを設置した。ベルトコンベアには,部品の検出用として光電スイッチ(キーエンスPZ-41)をベルトの両端および中間点に取り付けた。

3.7 システムの回路部

本システムで使用している回路は,前記のインタフェース回路,DCモータ駆動回路,ステッピングモータ駆動回路,ACモータ駆動回路,電圧変換回路などである。

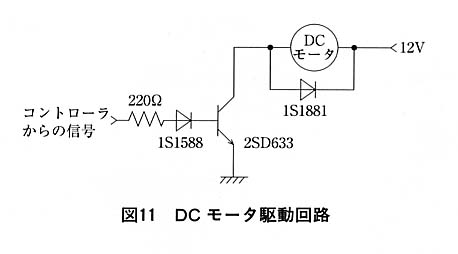

DCモータ駆動回路は,ベルトコンベアのDCモータをコントローラからの信号によって始動・停止させる回路である。回路図を図11に示す2)。

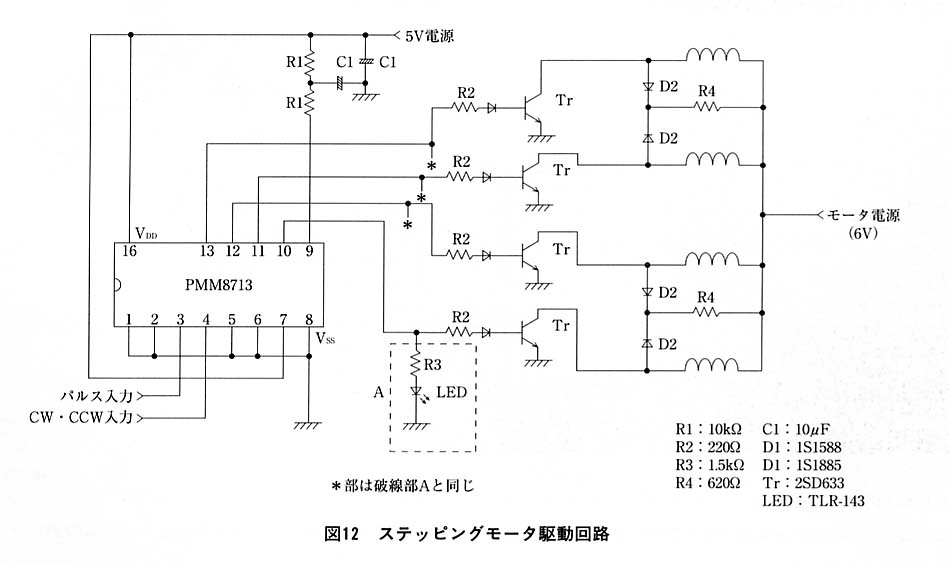

ステッピングモータ駆動回路は,コントローラからの信号によってステッピングモータを駆動させる回路である。本システムに使用している7個の回路のうち3個は,励磁用IC(PMM8713)などを用いて製作したもので,4個は購入したものである。製作した回路の一例(回路図)を図12に示す3)。

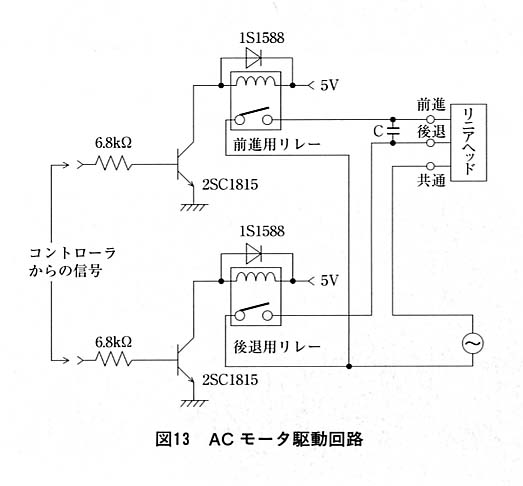

ACモータ駆動回路は,直交座標型ロボットのY軸に使用しているリニアヘッドを,コントローラからの信号によって駆動させる回路である。回路は,図13に示すようにリレー(オムロン G6B-1114P-US)を使用して製作した3)。

これらのモータ駆動回路に使用しているダイオードやトランジスタは,モータの電圧や電流などから決定した。

電圧変換回路は,ベルトコンベアに取り付けてある光電スイッチの出力信号をコントローラに入力するために,光電スイッチの出力電圧(H電圧)を12Vから5Vに下げる回路である。

4.システムの作業内容とプログラム

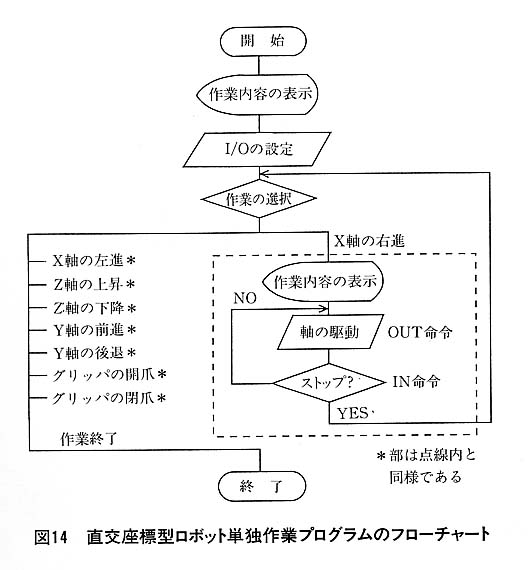

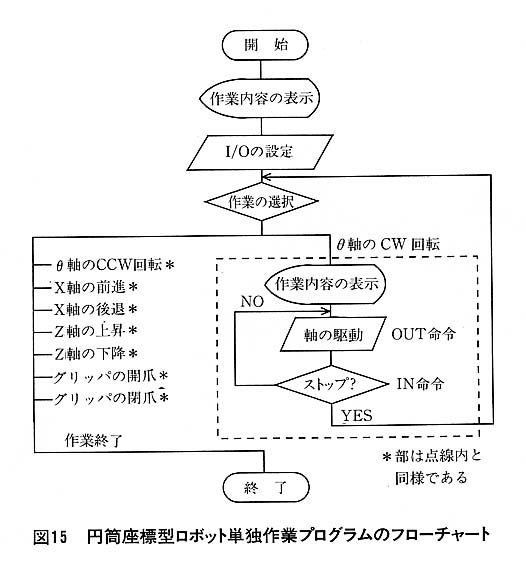

本システムは,現在2種類の作業が可能である。1つは,各ロボットの単独作業である。つまり直交座標型ロボットあるいは円筒座標型ロボットの各軸を任意に駆動させて行う作業である。各プログラムのフローチャートを図14,図15に示す。この作業では,パルス信号を出力ポートから発生させて(出力を交互にH,L電圧にする)ロボットの軸を始動させ,停止スイッチからの停止指令を入力ポートから受け取り,停止させている。

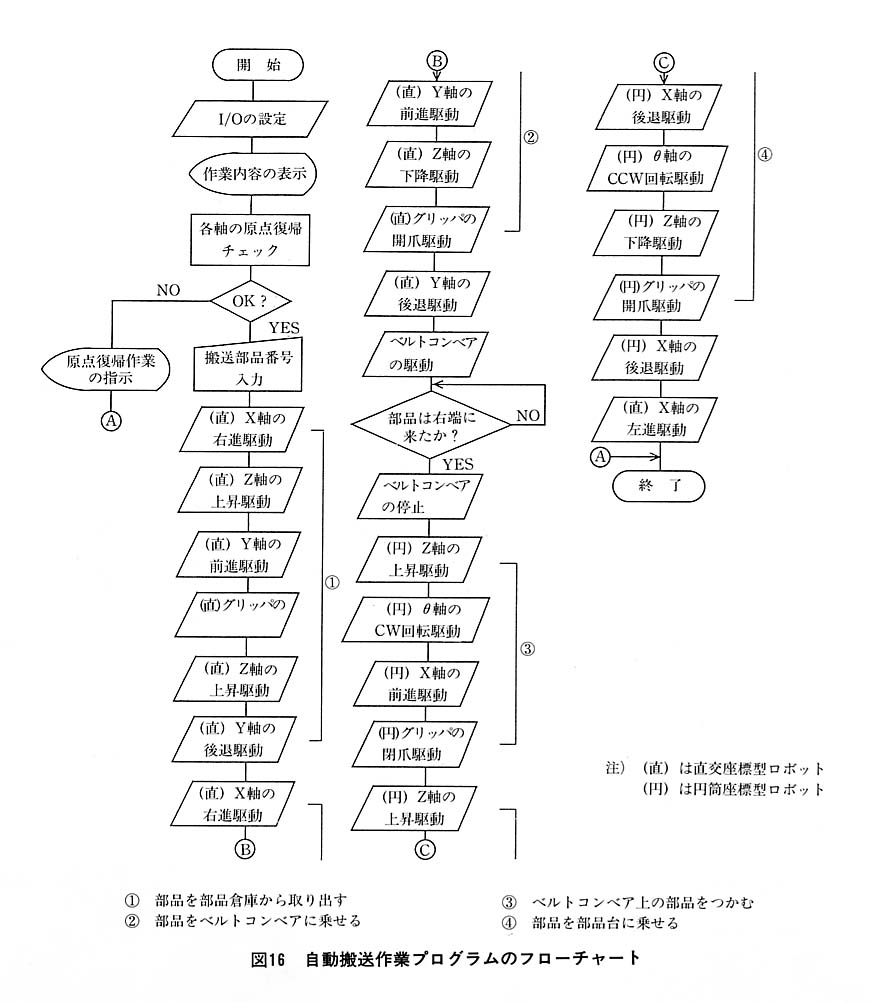

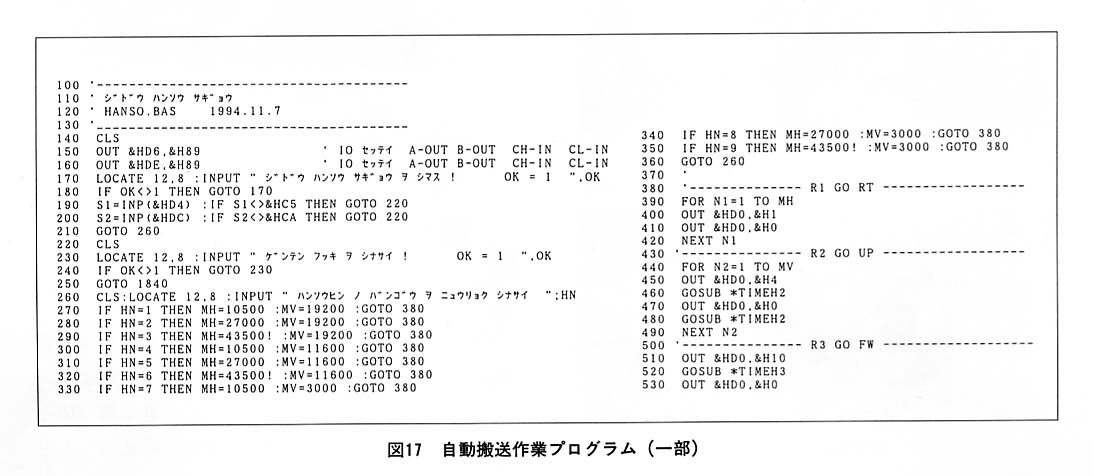

2つめは,「部品を部品倉庫から取り出し,ベルトコンベアに乗せ,そしてベルトコンベアで運ばれた部品を取り上げ,部品台の上に置く(または,この逆)」という一連の作業である。この作業のプログラムのフローチャートを図16に,プログラムの一部を図17に示す。この作業では,ステッピングモータを駆動するときは,移動距離に相当するパルス信号を発生させている。またリニアヘッド(ACモータ)の場合には,移動量分の時間だけモータ駆動用リレーをONにしている。ベルトコンベア(DCモータ)の駆動では,ベルトを始動させた後,部品が停止する位置にある光電スイッチを通過したときにベルトを停止させている。この場合,部品が停止する位置にあるかどうかは,ベルトコンベアに取り付けられている光電スイッチの出力電圧を読み込み,判断をしている1)。

5.まとめ

自動化システムを製作するためには,次のような技術が必要であることを認識するとともに,本システムの製作により,自動化システムを構築する基本的な技術が修得できたと考える。

- ① ロボット等の機械製作技術

- ② ディジタル回路を中心とした電気・電子回路技術

- ③ コンピュータの入出力技術

- ④ システムのプログラム技術

本システムは,まだ改良すべき部分やシステムに加えたい部分を残しているので,今後さらに拡充させていきたい。また,メカトロニクスの応用技術や自動化システムの基本技術などを学ぶ教材として本システムを活用していきたい。

最後に,本システムの製作に携わっていただいた卒業研究生諸君に,この場をお借りしてお礼申し上げる。

〈参考文献〉

- 1) 塩田泰仁:実践メカトロニクス―パソコン制御,p.47-75,産業図書,1986.

- 2) 例えば,白土義男:ディジタル回路の手ほどき,p.157-159,日本放送出版協会,1988.

- 3) 逆瀬川欣司:モータを回すための回路技術,p.91-110,日刊工業新聞社,1986.

- 4) 見城尚志・高橋 久:実用電子回路設計ガイド,p.147-148,総合電子,1988.