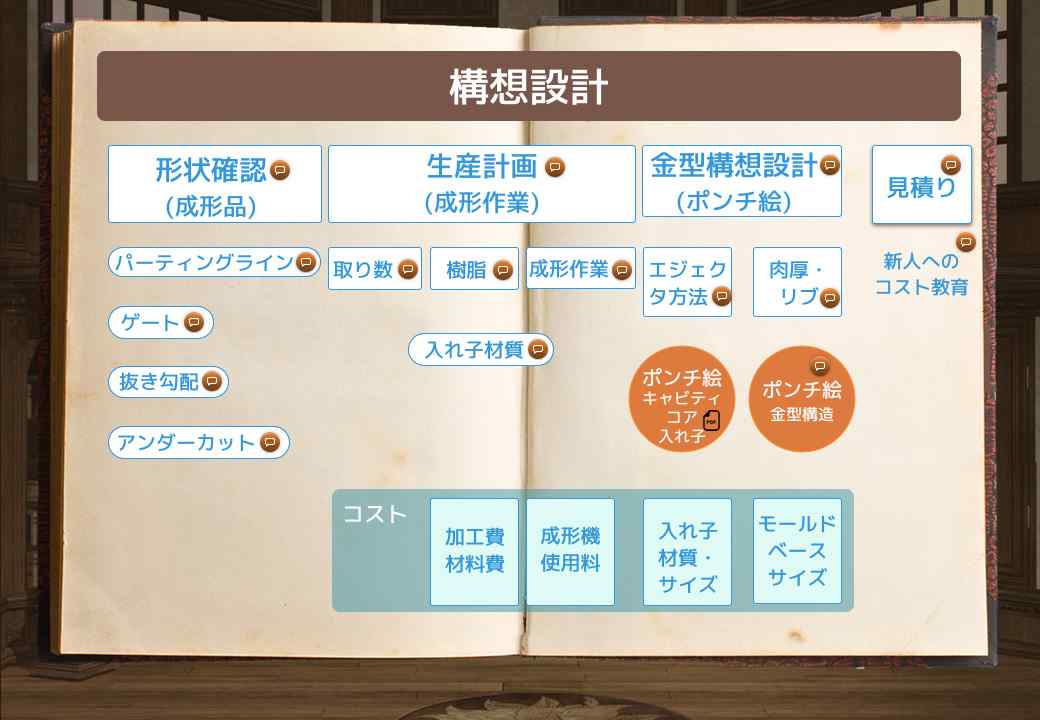

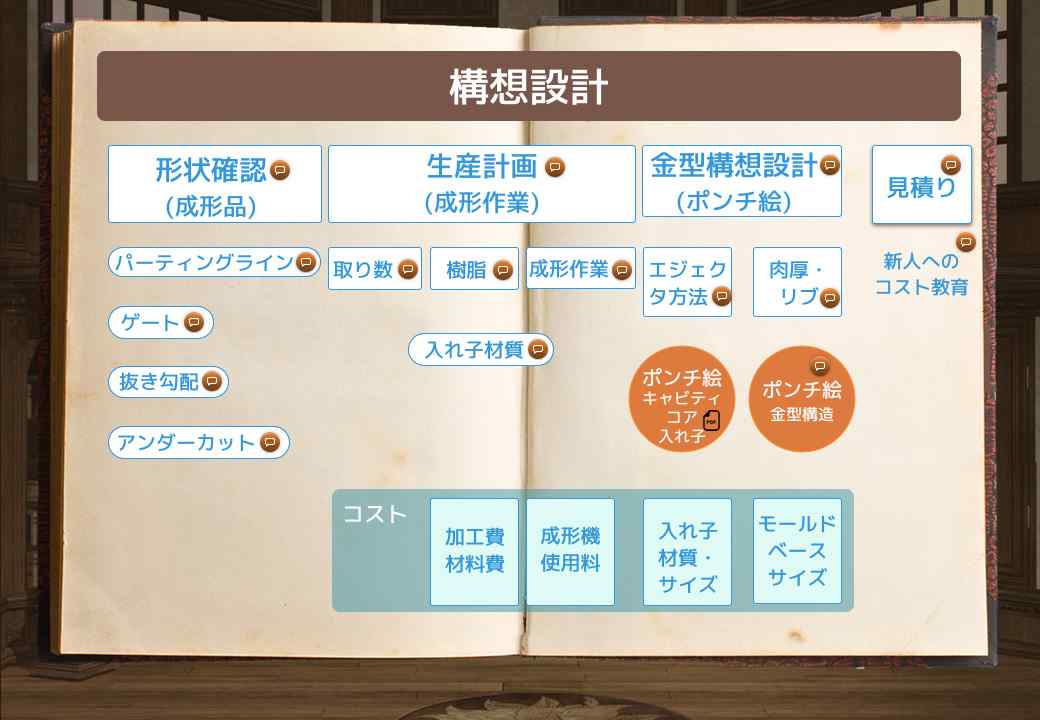

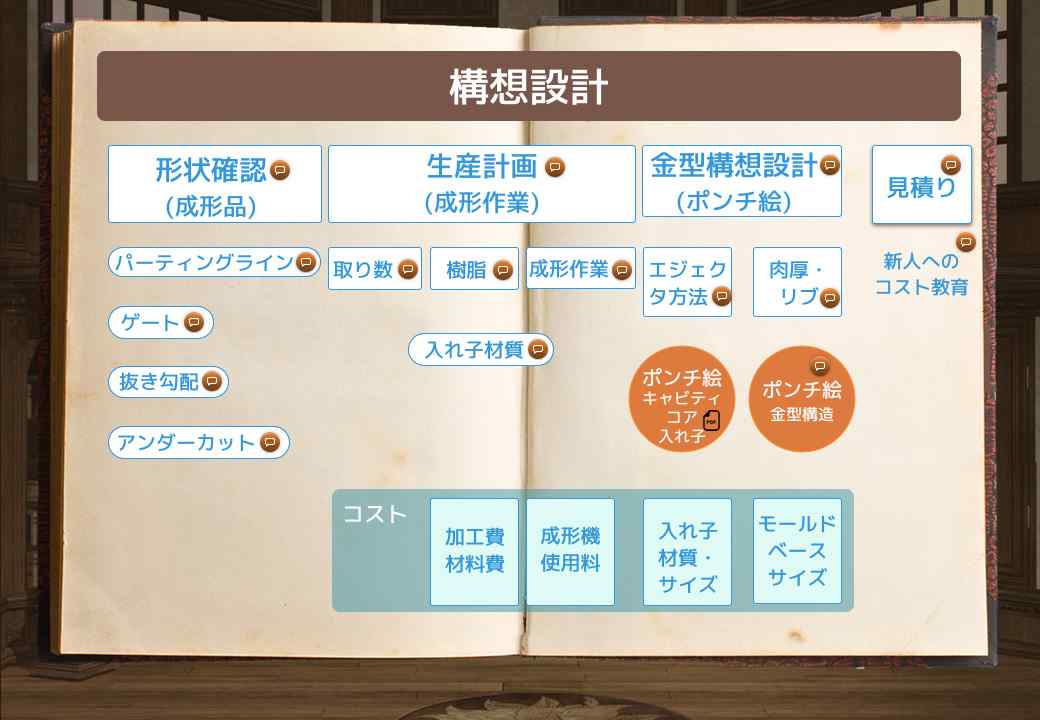

Q.打合せの進め方は?

A.最初に金型の用途、外観を損なわないデザイン性と成形性の調整を打合せ。

はじめに金型の用途を質問する用途とは「試作金型」と「量産金型」です。

試作金型であれば、短納期で金型を完成させることを優先します。入れ子方式を採用せず、モールドベースへの直彫りでも良いと考えます。

そうすれば部品点数・作業工程が減らすことができます。

次に設計担当者と、デザイン性と成形性について話し合います。

パーティングラインやゲート痕は製品設計者に位置を提案します。また離型に必要な抜き勾配は角度が大きくなれば見た目にも影響します。

打合せ時の成形品の確認方法ですが、最近は3次元でのCADデータや、3次元プリンタで作った実物モデルが増えています。

デザイン性が重視されて過ぎて離型など量産性が考慮されていない場合は、量産性における問題点を設計担当者と十分に話し合う必要があります。

金型内の樹脂の充填される空間がキャビティであり、金型を開いてキャビティに充填された樹脂を成形品として取り出すことが可能です。

キャビティは、コア(凸部)部品とキャビティ(凹)部品で形成され、その部品同士の合わせ面がパーティングラインです。

パーティングラインの決め方については以下の点に注意して下さい。

・目立たないところに設ける。

・単純な形状にする。

・アンダーカットができないように設ける。

・仕上げの容易な位置に設ける。

ゲートは射出された溶融樹脂がスプルーからランナーを通過し、キャビティに流入する入口の部分です。

キャビティやランナーと比べ細い形状のため、溶融樹脂が先に冷えて固化(固まる)します。

これをゲートシールと呼び、保圧が有効に作用する時間は、ゲートシールドまでの時間とされています。

ゲートを通過する際の発熱現象(太いランナーから細いゲートへ流入するため)によって樹脂流動性が高まることや、

成形品の仕上げ加工(切り離し)を容易にすることがゲートの役割です。

溶融樹脂が冷却固化する際、樹脂の収縮によって金型から離れにくくなります。それを離型抵抗と呼び、金型の抜き方向に角度を付けそれを減少させます。 一般的には1°から2°程度です。ただし、シボのように表面に凹凸がある箇所は離型抵抗が大きくなるためシボ見本帳に従い角度を大きくします。 ※シボ見本帳はシボ加工業者が作成したものです。

金型を開いて成形品をピン等で突き出しても成形品が取り出せないことをアンダーカットと言います。 アンダーカットがある場合は金型構造の検討が必要で、特殊なピン(例:アンギュラピン)やシリンダまたはモータ(回転させながら取り出す場合)を 使って金型部品をスライドさせるて成形品を取り出します。金型の部品数や加工が多くなることや、金型構造の複雑化・成形動作(金型の開閉およびスライド)の不良の要因となります。

Q.量産性で注意する事は?

A.製品の必要個数と納期を満たす各担当者との調整作業。

生産計画では、製品設計者・成形技術者が参加しています。私は金型設計者という立場です。ここで製品の必要個数や納期を確認します。

これらは1ヶ月や1日単位での生産数で示されることが多いので、取り数をはじめに検討します。

次に、成形技術者と成形機の仕様を確認します。

成形機をどのタイミングで決定するかは、それぞれの状況によるのでわかりませんが型締力がわかれば、

製品のレイアウト(向き)によって変わってくる投影面積や型開き距離などが計算できます。

トライショット(試し成形)に使用した成形機では上手く成形できても、量産で使用した成形機では上手くいかないという場合もあり、

金型を修正加工することもあります。

取り数とは、1回の成形サイクルで生産される製品の個数です。製品の生産数量や納期にもとづいて、キャビティ内にレイアウトする製品形状を決定します。 たくさんレイアウトすれば、一度にたくさん作ることが可能ですが、金型の大型化につながるため、金型製作コストが上がり、 使用できる成形機が限定されていきます。 金型が長期間安定的に稼動でき、全体のコストが安くなるように製品の取り数を決めなければいけません。

近年、使用する樹脂も種類が増えました。ガラス繊維や炭素繊維・フッ素などが含有されたものは製品の強度が高まります。

そのため金型内部では、樹脂の充填の度にキャビティ内部が磨耗してしまいます。

対策としてキャビティをコーティングしますが、軟らかい金属にコーティングしても強度が得られないので、入れ子材料を厳選し、

熱処理で硬さを出し、チタンコーティングやダイヤモンドコーティングをします。

同様に成形機内部の射出装置のスクリュー・シリンダー内も樹脂によって磨耗してしまいます。

このように、樹脂の種類によっては成形機の使用料金(チャージ料)を高く設定する必要があります。

生産計画では成形担当者と金型設計・製作と量産するためのトータルコストについて話し合いを行います。

使用を予定している成形機から、その成形能力と使用料金(チャージ料)がわかります。

金型設計者の立場だけで考えれば、型締め力を超えない投影面積・型開き量・充填可能樹脂量など留意し、成形能力を超えないことに注意します。

コスト面で例えば、金型構造を3プレートから2プレートに変更することで金型のコストが抑えられたとします。

しかし、2プレート金型での製品にはゲート処理のための人件費が3プレート金型より多くかかるか場合もあります。

金型設計するに当たり、多くのアイディアを蓄積しておくことでトータルコストへ反映することになります。

Q.金型構想設計では、どんな作業を行うか?

A.生産計画をもとに、おおまかな金型構造を決定する作業。

金型構想設計では、量産性の情報「取り数(1回の成形サイクルで生産される成形品の個数)や成形機(使用を予定しているのも)」を

もとに金型構造を決定していきます。

2プレート・3プレートという構造や、アンダーカット、ゲート位置、ランナーバランスなどを確認して、頭の中にある金型レイアウトを

具体化していきます。そうすることでキャビティレイアウトと入れ子サイズが決まり、次にモールドベースサイズが決まっていきます。

その作業を紙にフリーハンドで描いて記録します。これをポンチ絵といいます。

CADなどは使いわず、何パターンかポンチ絵を描き、 机に並べたポンチ絵を見比べながら自身の頭の中を整理します。

また他の人にポンチ絵をみてもらい、意見をもらうのもよいでしょう。

そうやって概要が決まってしまえば、そのあとの詳細設計がスムーズにおこなえます。

成形品の強度を心配して成形品の厚み(肉厚)を厚くしてしまうと、樹脂の冷却固化に時間がかかり、成形サイクルが長くなります。 また成形品の変形要因になることもあります。成形品の肉厚は必要最低限であり薄肉均一であることが大事です。 一般的な成形品の肉厚を参考にしながら、強度が必要な箇所については、リブで補強します。リブは詳細設計時に計算し、サイズを決定します。

一般的な成形品の肉厚(mm)

ポリプロピレン 0.6~3.5

ポリエチレン 0.9~4.0

ポリアミド 0.6~3.0

ポリカーボネート 1.5~5.0

ABS 1.5~4.5

AS 1.0~4.0

成形品を離型するための方法で、ピン・ストリッパ・エアなどの種類があり、それぞれ以下の特徴があります。

ピン突出し

丸ピン、角ピン、スリーブピンがあり、その中でも特に丸ピンがよく使用されます。

その理由は、丸ピン、スリーブピンなどは断面形状が丸形であるため金型加工が容易なためです。

角ピンは細いリブや縁などの突出しで、丸ピンでは突出し面積が小さくなり、突出し面積を十分に取れないときに用いるのが一般的です。

また、細く長いエジェクターピンを用いる場合は、ピンの座屈を考慮しなければなりません。

ストリッパ突出し

薄肉成形品を突き出す際、ピン突出しでは成形品が変形してしまうような強度不足が考えられるときや、

成形品にピン跡を残したくないときなどにストリッパ突出しが用いられます。

ストリッパ突出しの使用ではできるだけ単純な形状に用い、複雑な形状では加工の難しさ、加工精度によるコアとのカジリなどの

トラブルが生じやすくなるのでできるだけ避けた方がよいです。

エア突出し

エア突出しは薄肉でバケツのような深物成形品を突き出す際、負圧による変形が考えられる場合、離型を確実に行いたいときなどに

他の突出しの補助的に使われる場合が多いです。

おおまかな形状をフリーハンドで描き、打合せ等で確認した寸法および注意事項など追記した簡略図。マンガ・構想図などの呼び方もあります。

Q.金型製作費の見積もりについて

A.過去の類似金型の実績を参照。

見積もりは、過去の類似金型の実績を使って算出します。

モールドベースの大きさや、自社で加工する部品点数、熱処理や表面処理などの外注の有無で、だいたいの費用が算出可能です。

ただし、金型設計とみがき作業については、毎回時間が異なるため、人件費の予想が難しくそれも含め、赤字にならないよう価格設定を考えます。

Q.新人金型設計者に対するコスト教育について

A.受注額を教え「引き算方式」で学習。

コスト意識は新人や、ベテランに限らず、最初に考えるべきです。

ベテランなら手際が良いといった違いはありますが、納期さえ気にしなければ新人にある程度任せながらベテランの負担を軽減させるのもよいでしょう。

受注額からどんどんお金が使われていく過程を学ぶ、これが大事な教育です。

新人の場合でも不安になれば先輩に指導を仰ぎ、先輩の経験を頼りにしながらでも、材料費・加工費・人件費など計算できる事はたくさんあります。

入れ子は、ショット数を重ねると摩耗し精度も落ちてきます。

成形品に使用する樹脂の種類と取り数を考え、入れ子の材質を選んだり焼入れを行ったりしなくてはなりません。